(Л

ел

о

о со

31509

содержащие рычаги 2, упругие ленточные шарниры 3, две груэоприемные площадки 4, причем рычаги связаны упругими ленточными шарнирами 3 в вер- тикальные пары так, что каждый рычаг соединен со своей грузоприемной площадкой 4 и основанием 1 , а число пар составляет три и более. Кроме того,

датчик содержит жесткую тягу 5, соединенную с возможностью вращения с грузоприемными площадками 4, магнитоэлектрический преобразователь, соленоид которого 6 укреплен на основании 1, магнитопроБод 7 на подвижных рычагах и фотоэлектрический датчик 8, 2 ил. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Автокомпенсационный датчик непрерывно изменяющегося веса | 1986 |

|

SU1377599A1 |

| Грузоприемное устройство платформенных весов | 1982 |

|

SU1418578A1 |

| Конвейерные весы | 1980 |

|

SU901836A1 |

| Конвейерные весы | 1987 |

|

SU1587343A1 |

| Большегрузные автоматические весы | 1986 |

|

SU1566221A1 |

| Устройство для взвешивания движущихся объектов | 1982 |

|

SU1163153A1 |

| ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2002 |

|

RU2222787C1 |

| Весоизмерительное устройство | 1988 |

|

SU1645851A1 |

| Устройство непрерывного контроля массы выращиваемых монокристаллов | 1978 |

|

SU713228A1 |

| Весы для взвешивания слитков | 1985 |

|

SU1290084A1 |

Изобретение относится к весоизмерительной технике и может быть использовано для непрерывного измерения массы кристаллов, выращиваемых из расплава в системах автоматического управления процессом кристаллизации. С целью увеличения точности измерения автокомпенсационный датчик включает корпус с основанием 1, на котором установлены рычажные весы, содержащие рычаги 2, упругие ленточные шарниры 3, две грузоприемные площадки 4, причем рычаги связаны упругими ленточными шарнирами 3 в вертикальные пары так, что каждый рычаг соединен со своей грузоприемной площадкой 4 и основанием 1, а число пар составляет три и более. Кроме того, датчик содержит жесткую тягу 5, соединенную с возможностью вращения с грузоприемными площадками 4, магнитоэлектрический преобразователь, соленоид которого 6 укреплен на основании 1, магнитопровод 7 на подвижных рычагах 7 и фотоэлектрический датчик 8. 2 ил.

Изобретение относится к весоизмерительной технике и может быть ис- пользовано для непрерывного контроля массы,кристалла или тигля при выращивании монокристаллов из расплава преимущественно способом Чохральско- го, главным образом в системах с ав- томатическим управлением процессом выращивания.

Цель изобретения - повышение точности измерения непрерывно изменяющегося веса,.

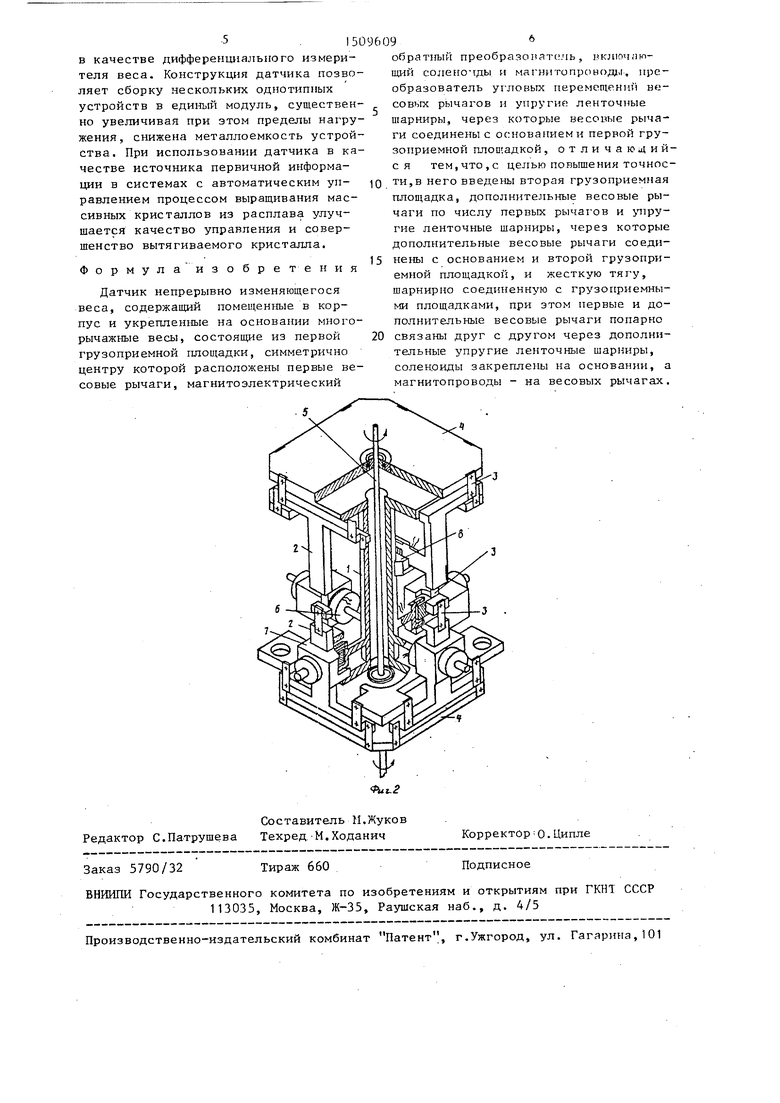

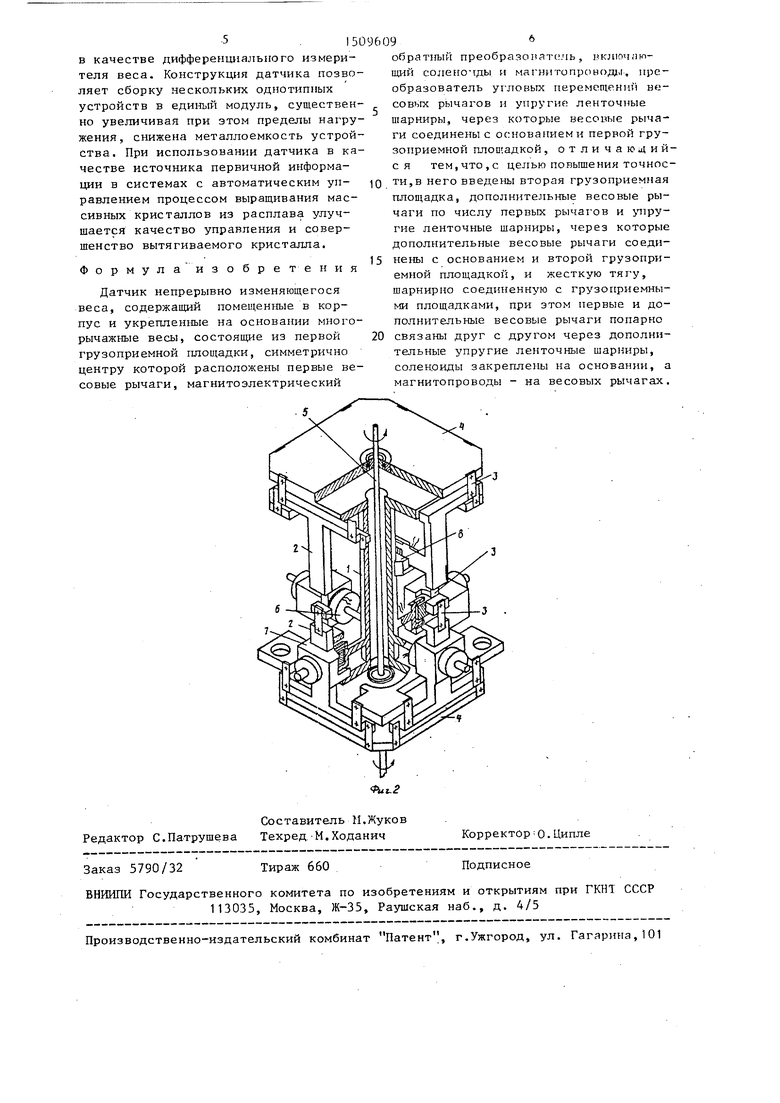

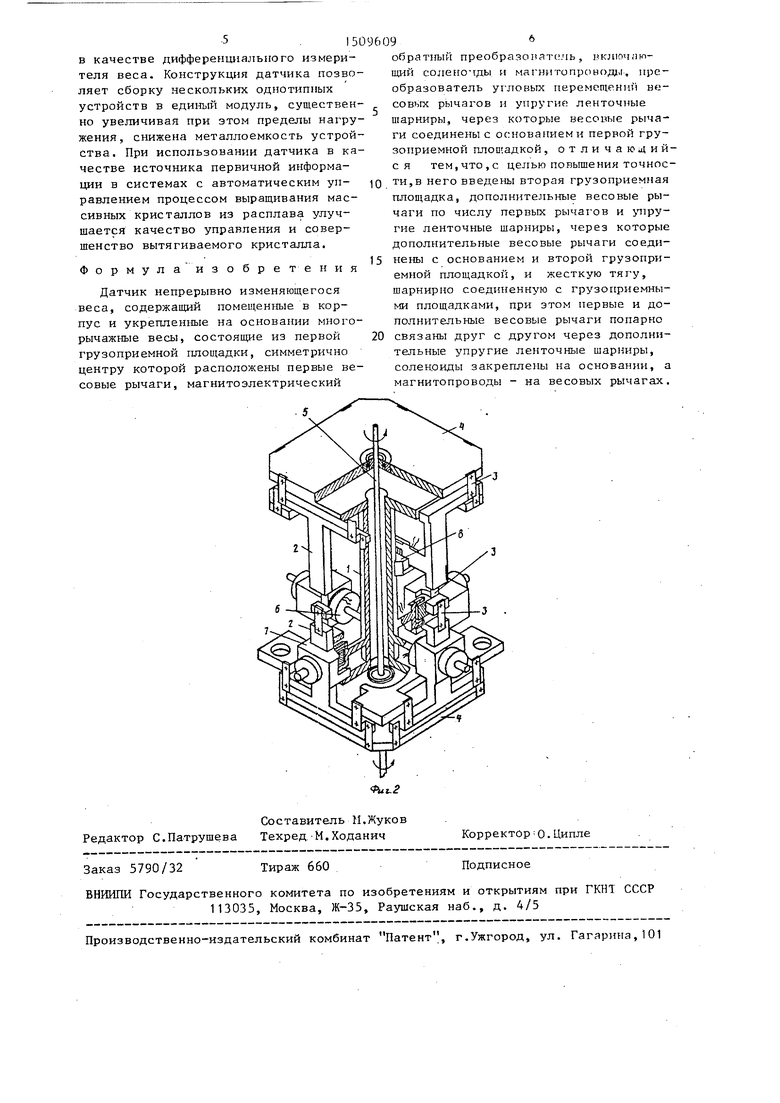

На фиг.1 приведена схема датчика; на фиг.2 - то же, изометрия.

Датчик содержит основание с корпусом 1, на котором установлены многорычажные весы, содержащие рычаги 2, упругие ленточные шарниры 3, грузо-. приемные площадки 4, жесткую тягу 5, магнитоэлектрический обратный преобразователь f ИЭОП.), включающий соле- ноиды 6 и магнитопроводы 7, преобра- зователь 8 угловых перемещений рыча- гов.

Датчик работает следующим образом.

Под действием переменной внешней нагрузки, приложенной к площадкам 4 и тяге 5, происходит строго вертикальное смещение площадок 4 и тяги 5. Одновременно возникает угловое отклонение рычагов 2, связанных упругими шарнирами 3 с грузоприемными площад- ками 4 и основанием 1, причем все пары рычагов отклоняются одинаково, фо- то.электрический датчик 8 положения регистрирует взаимное смещение рычажных пар и вырабатывает сигнал, пода- ваемьй на вход электронной следящей системы, к выходу которой подключены, соленоиды 6 ЮОП. Усилие, возникающее между неподвижно укрепленными соленоидами 6 и подвижными магнитопро- водами 7, уравновешивает переменную внешнюю нагрузку и рычаги 2 возвращаются в исходное положение. Выходным сигналом о величине нагрузки является величина силы тока (ипи напряжение) в соленоидах 6 МЭОП, пропорциональная текущему значению веса нагрузки.

Пример. Испытания проводили на датчике веса с габаритными размерами 80 80х210 мм, весом 3 кг, имеющим четыре пары рычагов, соединенных с основанием и грузоприемными площадками 32-мя упругими шарнира:ми длиной 2 мм, шириной 2 мм и толщиной 0,05мм выполенными из прецизионного сплава 40КХПМИ. В пары рычаги связаны че- тярьмя такими же -шарнирами и восемь шарниров соединяли вращающуюся часть верхней грузоприемной площадки с приводом вращения. На каждой паре рычагов крепился магнитопровод МЭОП весом около 120 г, с постоянным магнитом из сплава ЭНДК 35 Т5БА и круговыми зазорами диаметром 16 мм для неподвижных соленоидов. На основании укреплены четыре соленоида по 110 витков медного провода диаметром 0,2 мм и фотоэлектрический датчик положения на основе дифференциального фотодиода ФД- 20-32К. Диапазон переменных нагрузок имитирующих вытягиваемьш кристалл в процессе роста, составлял от О до 10 кг (мерный груз и регулируемая капельница. В отсутствие вращения нагрузки точность измерений не хуже 5 кг во всем диапазоне переменных нагрузок. При измерении аналогичной нагрузки с одновременным ее вращением, с частотами от 10 до 1 Гц, точность не хуже 15 мг при низком уровне шума.

Таким образом, предлагаемьп датчик характеризуется высокой точностью как без вращения нагрузки, так и в условиях, близких к рабочим, при наличии вращения, повьш1енной помехозащищенностью и стабильностью показаний. Датчик позволяет взвешивать как кристалл, так и тигель с возможностью их вращения, а также использоваться

Редактор С.Патрущева

Pui-S

Составитель Н.Жуков ТехредМ.Ходанич

Заказ 5790/32

Тираж 660

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор:о.Ципле

Подписное

| Устройство непрерывного контроля массы выращиваемых монокристаллов | 1978 |

|

SU713228A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автокомпенсационный датчик непрерывно изменяющегося веса | 1986 |

|

SU1377599A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-23—Публикация

1988-01-28—Подача