Изобретение относится к обработке материалов резанием, в частности к алмазному инструменту для изготовления амплитудных дифракционных решеток и аналогичных изделий.

Дифракционная амплитудная решетка представляет регулярную структуру прозрачных и непрозрачных полосовых элементов, формируемых в тонком (0,0002 мм - 0,008 мм) металлическом слое, нанесенном на стеклянную подложку.

Известен алмазный резец (см. авт. свид. N 1144785 "Алмазный резец для нарезания низкочастотных амплитудных решеток". Приоритет от 29.11.82 г.). Резец содержит две боковые цилиндрические поверхности и дополнительную плоскую грань, расположенную под углом 1-2o к плоскости, перпендикулярной продольной оси державки инструмента.

Недостаток резца заключается в том, что материал слоя при формировании им канавки решетки не вырезается, а пластически деформируется и смещается в прилегающие к резцу участки слоя, это приводит к образованию навалов и повышенному напряжению в данных участках и, как следствие, иногда к отрыву слоя от подложки.

Наиболее близким по технической сущности к предлагаемому алмазному резцу является алмазный резец (см. сборник "Алмазные инструменты в машиностроении". Лениздат, 1965 г., стр. 86, рис. 8). Резец содержит плоские боковые, переднюю и заднюю грани. Задняя грань расположена под углом 35o к плоскости, перпендикулярной оси державки инструмента.

Недостаток резца заключается в том, что при формировании канавки решетки резец острой вершиной (55o) касается стеклянной подложки, т.е. контактная зона очень мала, удельное же давление высокое, вследствие чего на поверхности заготовки, т.е. на прозрачных элементах образуются царапины. Кроме того, из-за большого удельного давления вершина резца бистро изнашивается. Вследствие указанных недостатков резца снижаются оптические характеристики решетки.

Задача изобретения - повышение качества изготовления амплитудных дифракционных решеток, за счет улучшенных режущих свойств алмазного резца.

Поставленная задача достигается тем, что в алмазном резце, содержащем переднюю поверхность, две боковые плоские грани и заднюю поверхность, часть которой от вершины резца выполнена плоской, передняя поверхность выполнена вогнутой цилиндрической, а задняя плоская часть задней поверхности сопряжена с цилиндрической частью, выполненной на задней поверхности, при этом величина угла, образованного плоскостью, касательной к передней цилиндрической поверхности в вершине резца, и плоской частью задней поверхности, выбрана в интервале от 60 - 85o.

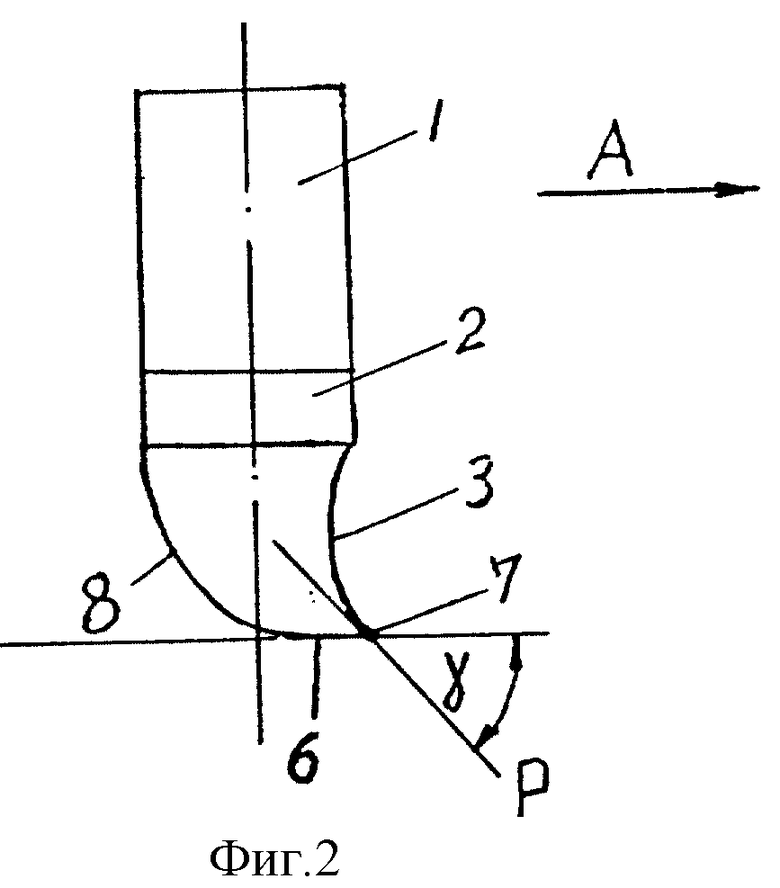

На фиг. 1 показан предлагаемый резец, вид спереди,

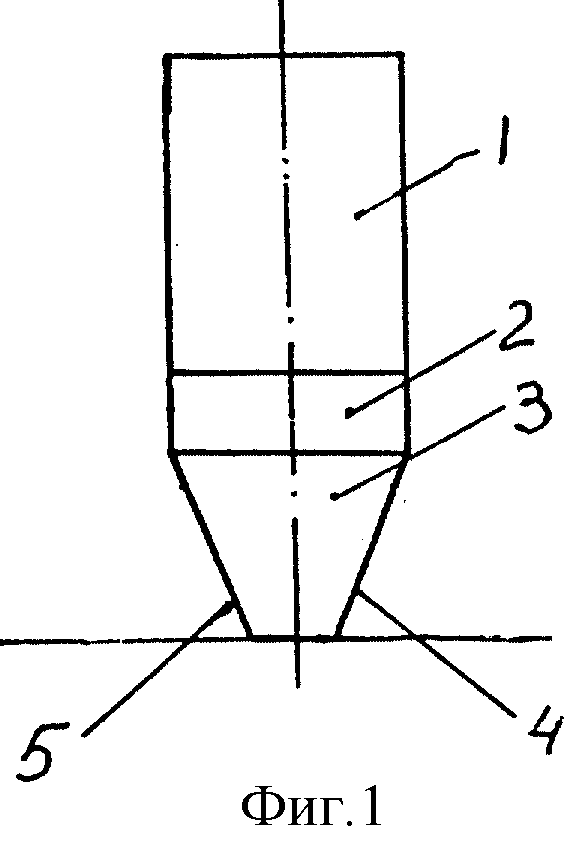

на фиг. 2 - то же, вид сбоку.

Алмазный резец содержит: державку 1, закрепленный в ней алмаз 2, переднею вогнутую цилиндрическую поверхность 3, две боковые плоские грани 4 и 5, и заключенную между ними заднюю поверхность, одна часть 6 которой, от вершины 7 резца, выполнена плоской, сопряженно переходящей в цилиндрическую 8 часть задней поверхности. Вогнутая передняя цилиндрическая поверхность 3, в вершине 7 резца, заточена под углом γ., образованным плоскостью P, касательной к передней цилиндрической поверхности 3, и плоской частью 6 задней поверхности. Данный угол выбирается в пределах 60 - 85o.

Резец работает следующим образом.

Резец устанавливается относительно заготовки (подложка с металлическим слоем) на фиг. не показана, так что он касается ее цилиндрической частью 8 задней поверхности. После чего уменьшают установочный угол между плоской частью 6 задней поверхности до нулевого значения, затем резец перемещают в направлении, указанном стрелкой А. При этом материал слоя заготовки вырезается на полную его толщину, вследствие чего образуются прозрачные элементы решетки требуемой ширины, а также отсутствуют навалы на кромках штрихов.

Величина угла γ резца в пределах 60-85o выбрана из условия повышения режущих и прочностных свойств его. Выбор угла γ < 60o снижает прочностные свойства вершины 7 резца, вследствие чего увеличивается вероятность скалывания ее, а при величине угла γ > 85o увеличивается усилие на отделение вырезанной части слоя от подложки, это вызывает деформацию слоя перед резцом, а соответственно возрастает напряжение в слое, которое распространяется в прилегающие к резцу участки слоя, что приводят к отделению его от подложки в этих участках.

Таким образом, снабжение алмазного резца указанными в описании элементами повышает его режущие свойства и тем самым обеспечивается выполнение канавки решетки полного профиля с прозрачными участками требуемой ширины.

Изобретение относится к обработке материалов резанием, в частности к алмазному инструменту для изготовления амплитудных дифракционных решеток и аналогичных изделий. Резец имеет переднюю поверхность, две боковые плоские грани и заднюю поверхность, часть которой от вершины резца выполнена плоской. Для повышения качества изготовления амплитудных дифракционных решеток за счет улучшения режущих свойств передняя поверхность выполнена вогнутой цилиндрической, а плоская часть задней поверхности сопряжена с цилиндрической частью, выполненной на задней поверхности. При этом величина угла, образованного плоскостью, касательной к передней цилиндрической поверхности в вершине резца, и плоской частью задней поверхности выбрана в интервале 60-85°. 2 ил.

Алмазный резец, имеющий переднюю поверхность, две боковые плоские грани и заднюю поверхность, часть которой от вершины резца выполнена плоской, отличающийся тем, что передняя поверхность выполнена вогнутой цилиндрической, а плоская часть задней поверхности сопряжена с цилиндрической частью, выполненной на задней поверхности, при этом величина угла, образованного плоскостью, касательной к передней цилиндрической поверхности в вершине резца, и плоской частью задней поверхности, выбрана в интервале 60 - 85o.

| Алмазные инструменты в машиностроении | |||

| /Под ред | |||

| И.Г.Космачева | |||

| - Лениздат, 1965, с.85 и 86, рис.7в | |||

| Алмазный резец для нарезания низкочастотных амплитудных решеток | 1982 |

|

SU1144785A1 |

| Алмазный резец для нарезания низкочастотных дифракционных решеток | 1988 |

|

SU1510990A1 |

| Алмазный резец | 1989 |

|

SU1688985A1 |

| US 4423650, 03.01.1984. | |||

Авторы

Даты

2001-06-10—Публикация

1999-08-09—Подача