Изобретение относится к машиностроению и может быть эффективно использовано при производстве,, например гильз длинноходовых гидроцилиндров из трубной заготовки с отношением длины к диаметру отверстия 1/d 7-60.

Целью изобретения является снижение себестоимости обработки детали за счет образования технологических канавок в процессе протягивания.

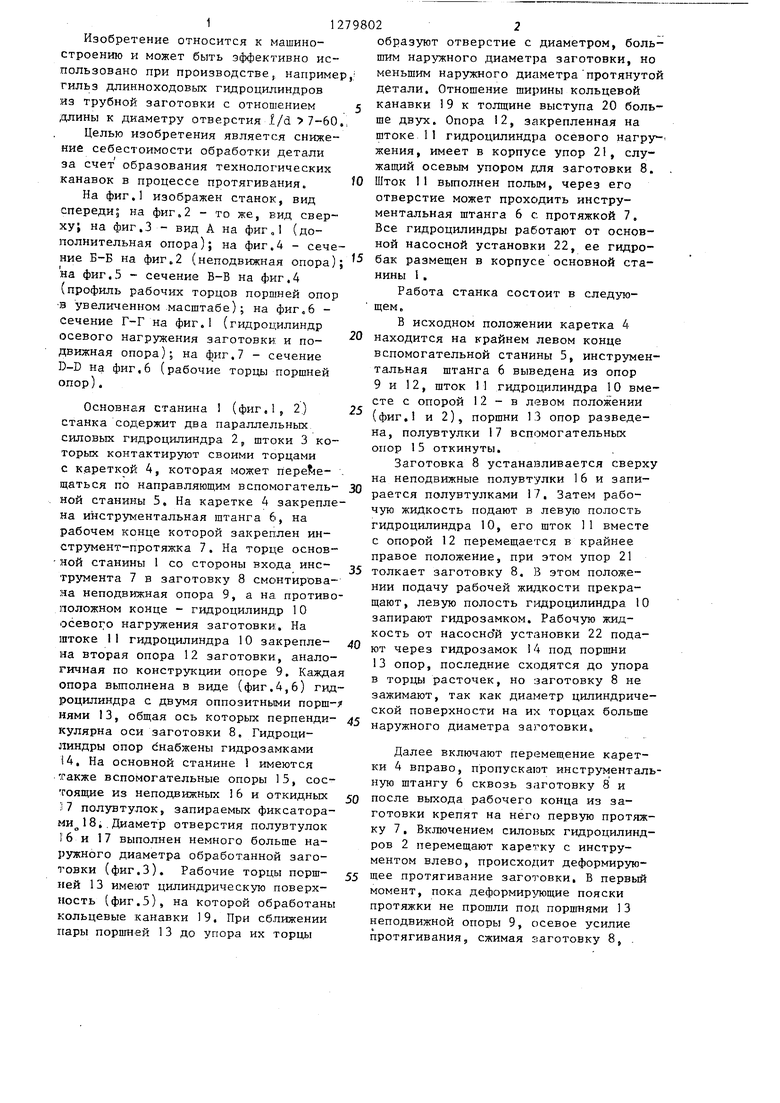

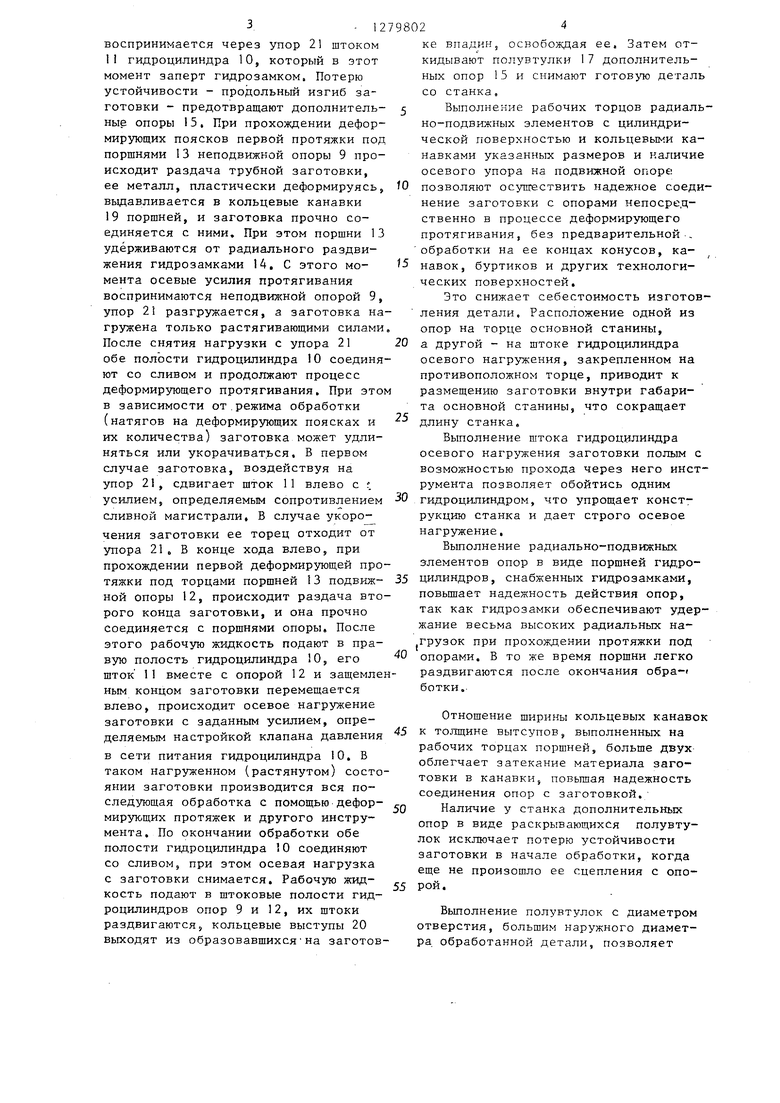

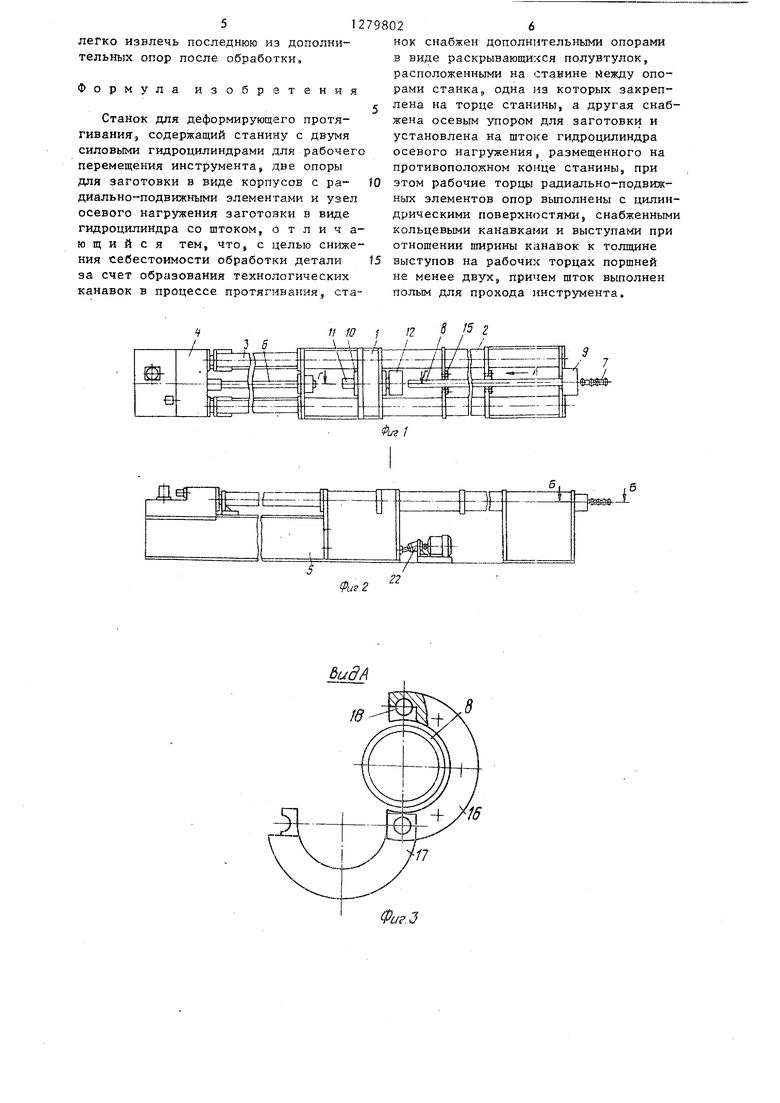

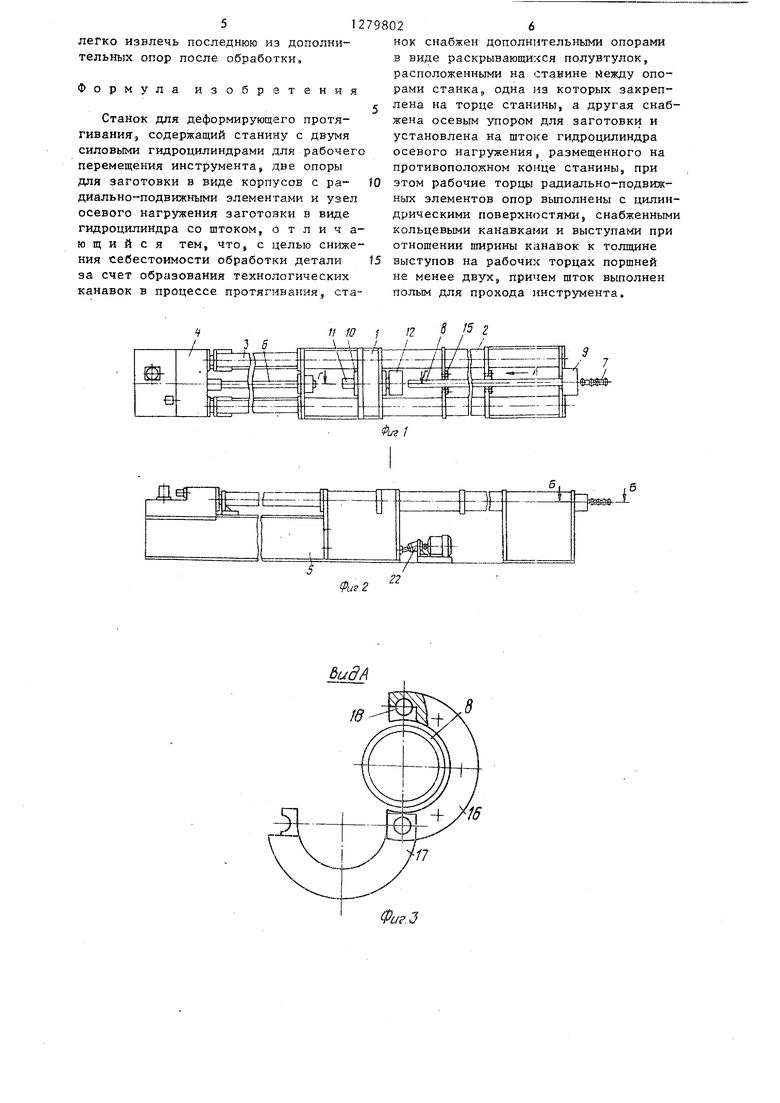

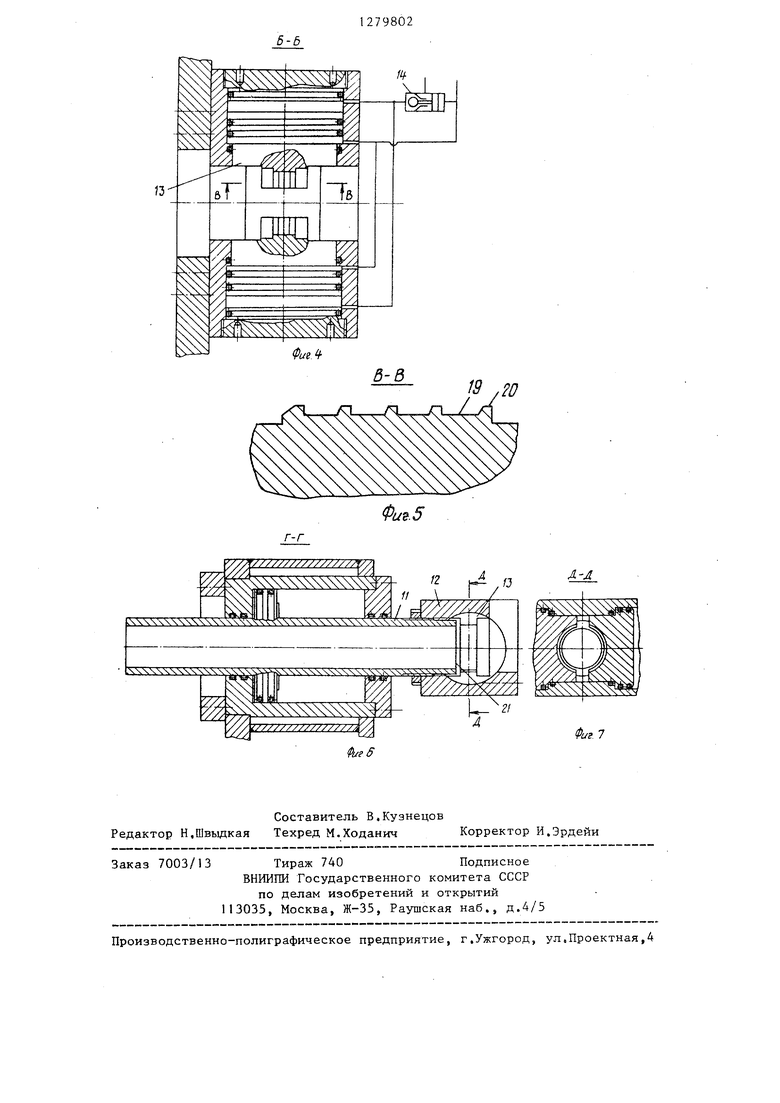

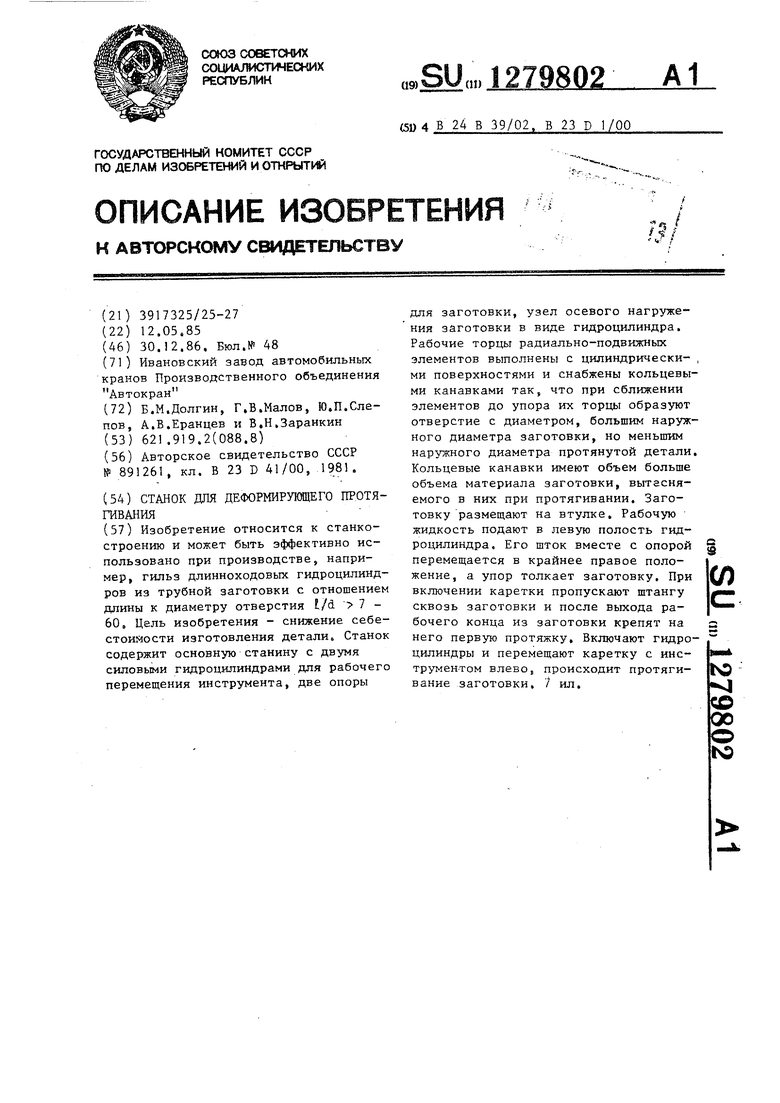

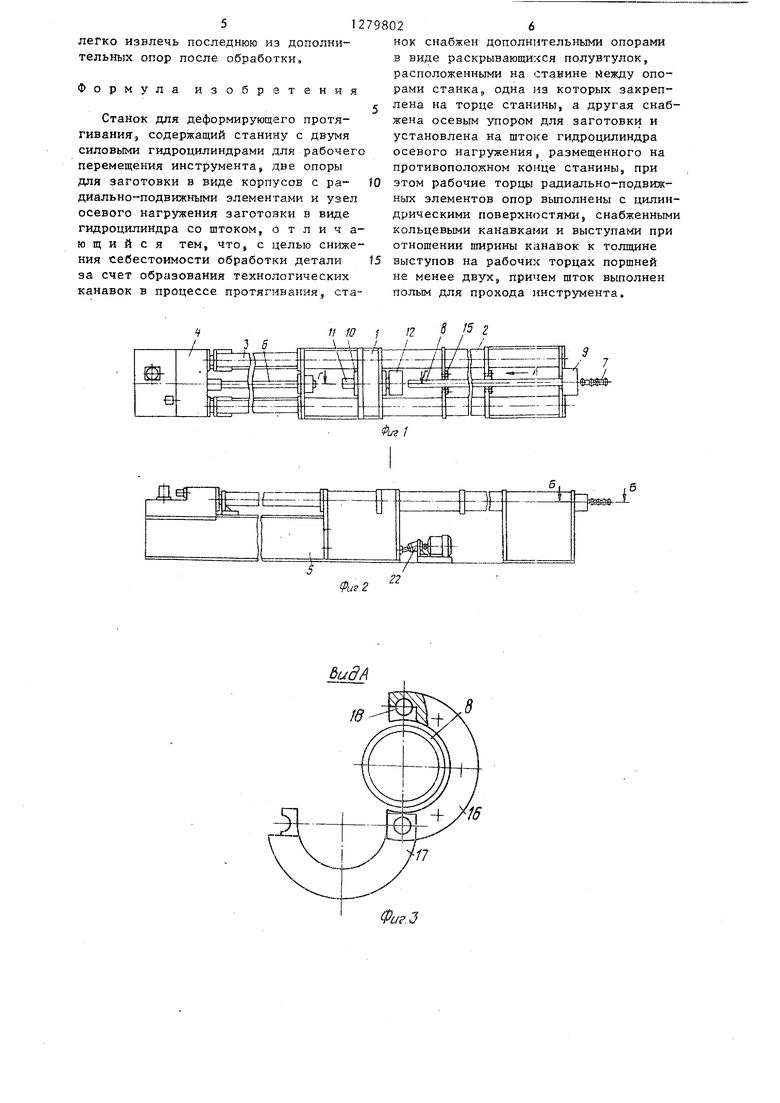

На фиг.1 изображен станок, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фигJ (дополнительная опора); на фиг.4 - сечение Б-Б на фиг.2 (неподвижная опора); на фиг.5 - сечение В-В на фиг,4 (профиль рабочих торцов поршней опор в увеличенном масштабе); на фиг,6 - сечение Г-Г на фиг.1 (гидроцилиндр осевого нагружения заготовки и подвижная опора); на фиг.7 - сечение D-D на фиг.6 (рабочие торцы поршней опор).

Основная станина 1 (фиг.

станка содержит два параллельных, силовьпс гидроцилиндра 2, штоки 3 которых контактируют своими торцами с кареткой 4, которая может Церере- щаться по направляющим вспомогатель- ной станины 5, На каретке 4 закреплена инстру 1:ентальная штанга 6, на рабочем конце которой закреплен инструмент-протяжка 7. На торце основ- ной станины 1 со стороны входа инс- трумента 7 в заготовку 8 смонтирована неподвижная опора 9, а на противоположном конце - гидроцилиндр 10 осевого нагружения заготовки. На штоке 11 гидроцилиндра 10 закрепле- на вторая опора 12 заготовки, аналогичная по конструкции опоре 9, Кажда опора выполнена в виде (фиг,4,б) гидроцилиндра с двумя оппозитными поршнями 13, общая ось которых перпенди- кулярна оси заготовки 8, Гидроцилиндры опор снабжены гидрозамками 14. На основной станине 1 имеются также вспомогательные опоры 15, состоящие из неподвижных 6 и откидных s7 полувтулок, запираемых фиксаторами 18. . Диаметр отверстия полувтулок 16 и 17 выполнен немного больше наружного диаметра обработанной заготовки (фиг.З). Рабочие торцы порш- ней 13 имеют цилиндрическую поверхность (фиг.З), на которой обработаны кольцевые канавки 19, При сближении пары порптей 13 до упора их торцы

О

0

5

0 0 5 0 5

образуют отверстие с диаметром, большим наружного диаметра заготовки, но меньшим наружного диаметра протянутой детали. Отношение ширины кольцевой канавки 19 к толщине выступа 20 больше двух. Опора 12, закрепленная на штоке 11 гидроцилиндра осевого нагру жения, имеет в корпусе упор 21, служащий осевым упором для заготовки В. Шток 11 вьтолнен полым, через его отверстие может проходить инструментальная штанга 6 с протяжкой 7. Все гидроцилиндры работают от основной насосной установки 22, ее гидро- бак размещен в корпусе основной станины 1 .

Работа станка состоит в следующем.

В исходном положении каретка 4 находится на крайнем левом конце вспомогательной станины 5, инструментальная штанга 6 выведена из опор 9 и 12, шток 11 гидроцилиндра 10 вместе с опорой 12 - в левом полож ении (фиг. и 2), поршни 13 опор разведена, полувтулки 17 вспомогательных опор 15 откинуты.

Заготовка 8 устанавливается сверху на неподвижные полувтулки 16 и запирается полувтулками 17. Затем рабочую жидкость подают в левую полость гидроцилиндра 10, его шток 11 вместе с опорой 12 перемещается в крайнее правое положение, при этом упор 21 толкает заготовку 8, В этом положении подачу рабочей жидкости прекращают, левую полость пздроцилиндра 10 запирают гидрозамком. Рабочую жидкость от насосно й установки 22 подают через гидрозамок 14 под поршни 13 опор, последние сходятся до упора в торцы расточек, но заготовку 8 не зажимают, так как диаметр цилиндрической поверхности на их торцах больше наружного диаметра заготовки.

Далее включают перемещение каретки 4 вправо, пропускают инструментальную штангу 6 сквозь заготовку 8 и после выхода рабочего конца из заготовки крепят на него первую протяжку 7. Включением силовых гидроцилиндров 2 перемещают каретку с инструментом влево, происходит деформирующее протягивание заготовки. В первый момент, пока деформирующие пояски протяжки не прошли под поршнями 13 неподвижной опоры 9, осевое усилие протягивания, сжимая заготовку 8, .

3,-12

воспринимается через упор 21 штоком 11 гидроцилиндра 10, который в этот момент заперт гидрозамком. Потерю устойчивости - продольный изгиб заготовки - предотвращают дополнительные опоры 15. При прохождении деформирующих поясков первой протяжки под поршнями 13 неподвижкой опоры 9 происходит раздача трубной заготовки, ее металл, пластически деформируясь, выдавливается в кольцевые канавки 19 поршней, и заготовка прочно соединяется с ними. При этом поршни 13 удерживаются от радиального раздви- жения гидрозамками 14, С этого момента осевые усилия протягивания воспринимаются неподвижной опорой 9, упор 21 разгружается, а заготовка нагружена только растягивающими силами После снятия нагрузки с упора 21 обе полости гидроцилиндра 10 соединяют со сливом и продолжают процесс деформирующего протягивания. При этом в зависимости от.режима обработки (натягов на деформирующих поясках и их количества) заготовка может удлиняться или укорачиваться, В первом случае заготовка, воздействуя на упор 21, сдвигает шток 11 влево с усилием, определяемым сопротивлением сливной магистрали, В случае укорочения заготовки ее торец отходит от упора 21. В конце хода влево, при прохождении первой деформирующей протяжки под торцами поршней 13 подвижной опоры 12, происходит раздача второго конца заготовки, и она прочно соединяется с поршнями опоры. После этого рабочую жидкость подают в правую полость гидроцилиндра 10, его шток 11 вместе с опорой 12 и защемлеН ным концом заготовки перемещается влево, происходит осевое нагружение заготовки с заданным усилием, определяемым настройкой клапана давления в сети питания гидроцилиндра 10, В таком нагруженном (растянутом) состоянии заготовки производится вся последующая обработка с помощью деформирующих протяжек и другого инструмента. По окончании обработки обе полости гидроцилиндра О соединяют со сливом, при этом осевая нагрузка с заготовки снимается. Рабочую жидкость подают в штоковые полости гидроцилиндров опор 9 и 12, их штоки раздвигаются, кольцевые выступы 20 выходят из образовавшихсяна заготов

24

ке впадин; освобождая ее. Затем откидывают полувтулки 17 дополнительных опор 15 и снимают готовите деталь со станка,

Выполнение рабочих торцов радиаль- но-подвижных элементов с цилиндрической поверхностью и кольцевыми канавками указанных размеров и каличие осевого упора на подвижной опоре;

позволяют осуществить надежное соединение заготовки с опорами непосредственно в процессе деформирующего протягивания, без предварительной-, обработки на ее концах конусов, канавок, буртиков и других технологических поверхностей.

Это снижает себестоимость изготовления детали. Расположение одной из опор на торце основной станины,

а другой - на штоке гидроцилиндра осевого нагружения, закрепленном на противоположном торце, приводит к размещению заготовки внутри габарита основной станины, что сокращает длину станка.

Выполнение штока гидроцилиндра осевого нагружения заготовки полым с возможностью прохода через него инструмента позволяет обойтись одним

гидроцилиндром, что упрощает конструкцию станка и дает строго осевое нагружение.

Выполнение радиально-подвижных элементов опор в виде поршней гид,роцилиндров, снабженных гидрозамками, повьщ1ает надежность действия опор, так как гидрозамки обеспечивают удержание весьма высоких радиальных нагрузок при прохождении протяжки под

опорами, В то же время поршни легко раздвигаются после окончания обра-i ботки,Отношение ширины кольцевых канавок к толщине вытсупов, выполненных на рабочих торцах поршней, больше двух- облегчает затекание материала заготовки в канавки, повьш1ая надежность соединения опор с заготовкой, Наличие у станка дополнительных опор в виде раскрывающихся полувтулок исключает потерю устойчивости заготовки в начале обработки, когда еще не произошло ее сцепления с опо- рой,

Выполнение полувтулок с диаметром отверстия, большим наружного диаметра, обработанной детали, позволяет

легко извлечь последнюю из дополнительных опор после обработки.

Формула изобретения

Станок для деформирующего протя- гиванияг,, содержащий станину с двумя силовыми гидроцилиндрами для рабочего перемещения инструмента, две опоры для заготовки в виде корпусов с ра- диально-подвижными элементами и узел осевого нагружения заготовки в виде гидроцилиндра со штоком, отличающийся тем, 4TOj с целью снижения себестоимости обработки детали за счет образования технологических канавок в процессе протягивания станок снабжен дополнительными опорами в виде раскрывающихся полувтулок, расположенными на станине между опорами станка,, одна из которых закреплена на торце станины, а другая снабжена осевым упором для заготовки и установлена на штоке гидроцилиндра осевого нагружения, размещенного на противоположном конце станины, при этом рабочие торцы радиально-подвиж- ных элементов опор вьтолнены с цилиндрическими поверхностями, снабженными кольцевыми канавками и выступами при отношении ширины канавок к толщине выступов на рабочих торцах поршней не менее двух, причем щток выполнен полым для прохода инструмента.

3 5

11 Ю / 2 S /5 2

,..L,LL-L

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для деформирующего протягивания | 1985 |

|

SU1346410A1 |

| Станок для деформирующего протягивания длинномерных труб | 1985 |

|

SU1276482A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| Устройство для поверхностного пластического деформирования канавок на наружных поверхностях деталей | 1987 |

|

SU1668120A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| Устройство для установки эластичной оболочки на трубу | 1982 |

|

SU1106666A1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

Изобретение относится к станкостроению и может быть эффективно использовано при производстве, например, гильз длинноходовых гидроцилиндров из трубной заготовки с отношением длины к диаметру отверстия l/d 7 - 60s Цель изобретения - снижение себестоимости изготовления детали. Станок содержит основную станину с двумя силовыми гидроцилиндрами для рабочего перемещения инструмента, две опоры для заготовки, узел осевого нагруже- ния заготовки в виде гидроцилиндра. Рабочие торцы радиально-подвижных элементов выполнены с цилиндрически- , ми поверхностями и снабжены кольцевыми канавками так, что при сближении элементов до упора их торцы образуют отверстие с диаметром, большим наружного диаметра заготовки, но меньшим наружного диаметра протянутой детали. Кольцевые канавки имеют объем больше объема материала заготовки, вытесняемого в них при протягивании. Заготовку размещают на втулке. Рабочую жидкость подают в левую полость гидроцилиндра. Его шток вместе с опорой перемещается в крайнее правое положение, а упор толкает заготовку. При включении каретки пропускают штангу сквозь заготовки и после выхода рабочего конца из заготовки крепят на него первую протяжку. Включают гидроцилиндры и перемещают каретку с инструментом влево, происходит протягивание заготовки, 7 ил. а & ko Ю Од 00

Фиг г

дидА

teJ

Фиг

б-В

9 ,20

Фиъ.5

л Л

Фиг. 7

| Протяжной станок для дорнования | 1980 |

|

SU891261A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1985-05-12—Подача