1

13464

Изобретение относится к машиностроению, в частности к станкостроению, и может .быть использовано при изготовлении деталей типа втулок и гильз цилиндров из трубной заготовки.

Цель изобретения - упрощение конструкции и повышение производитель--. ности станка.

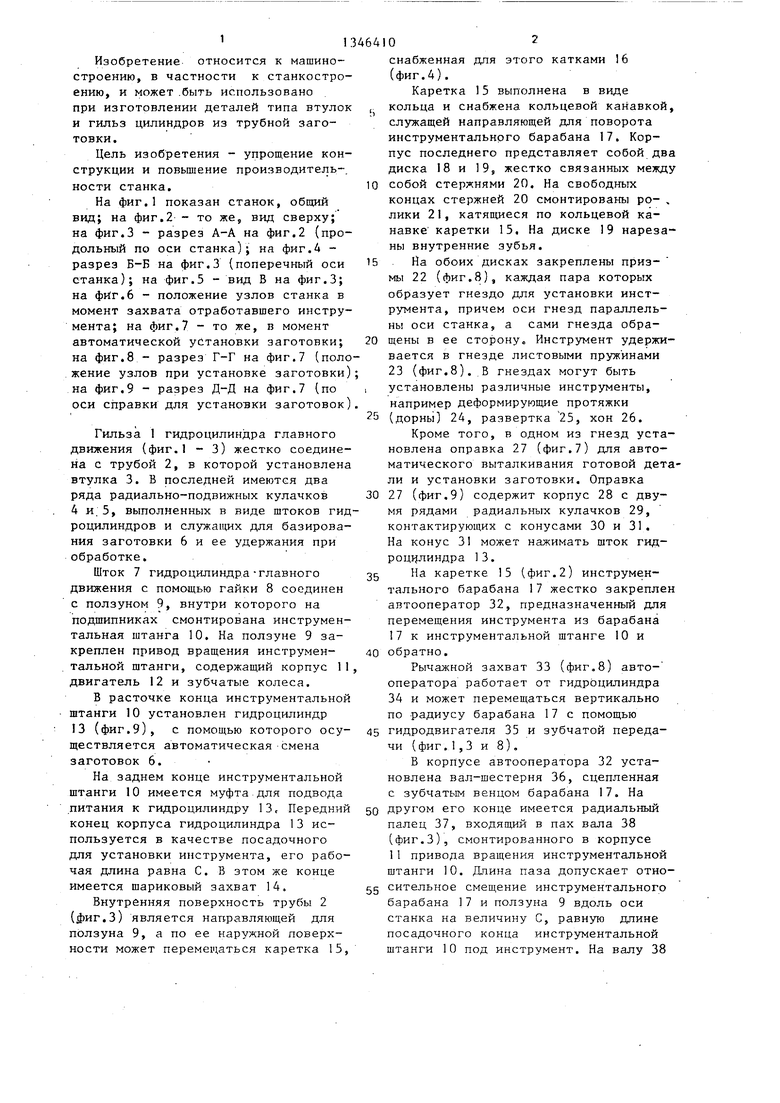

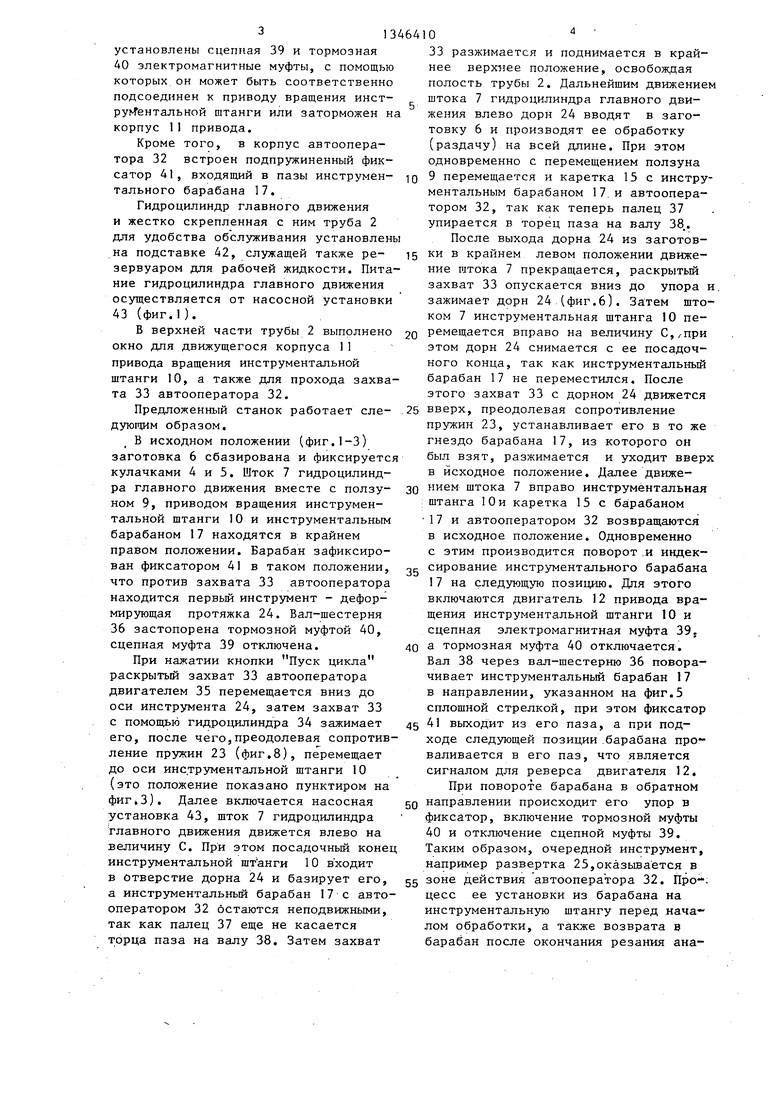

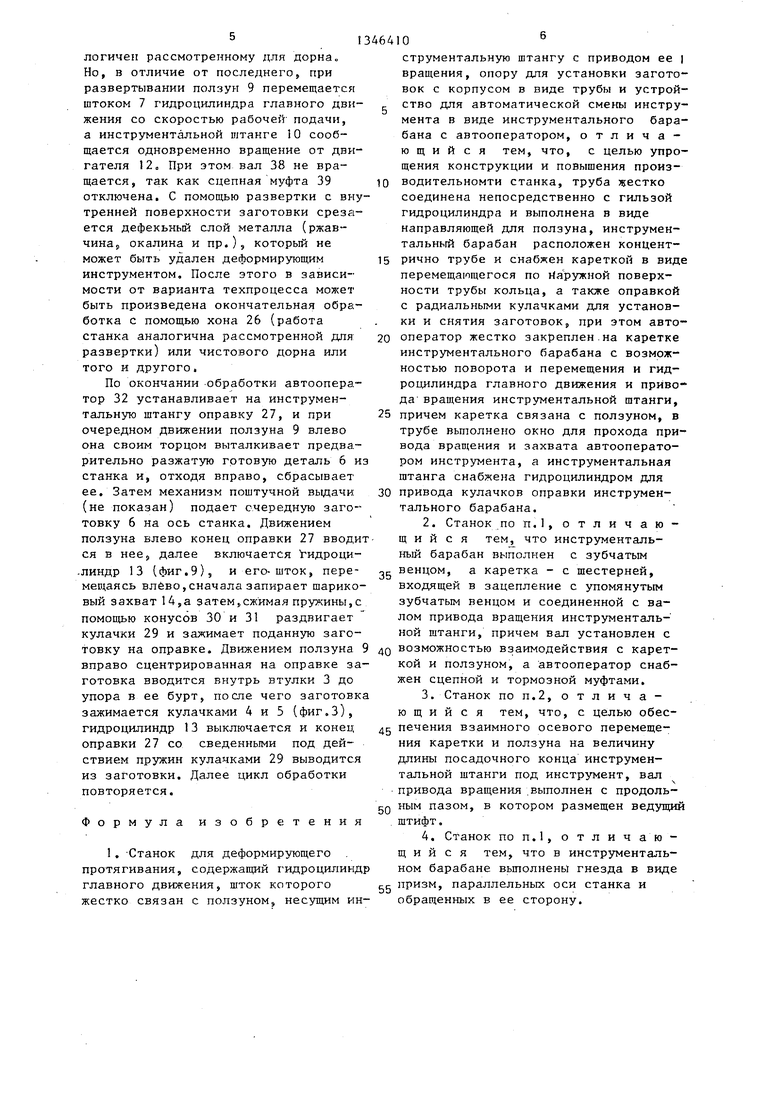

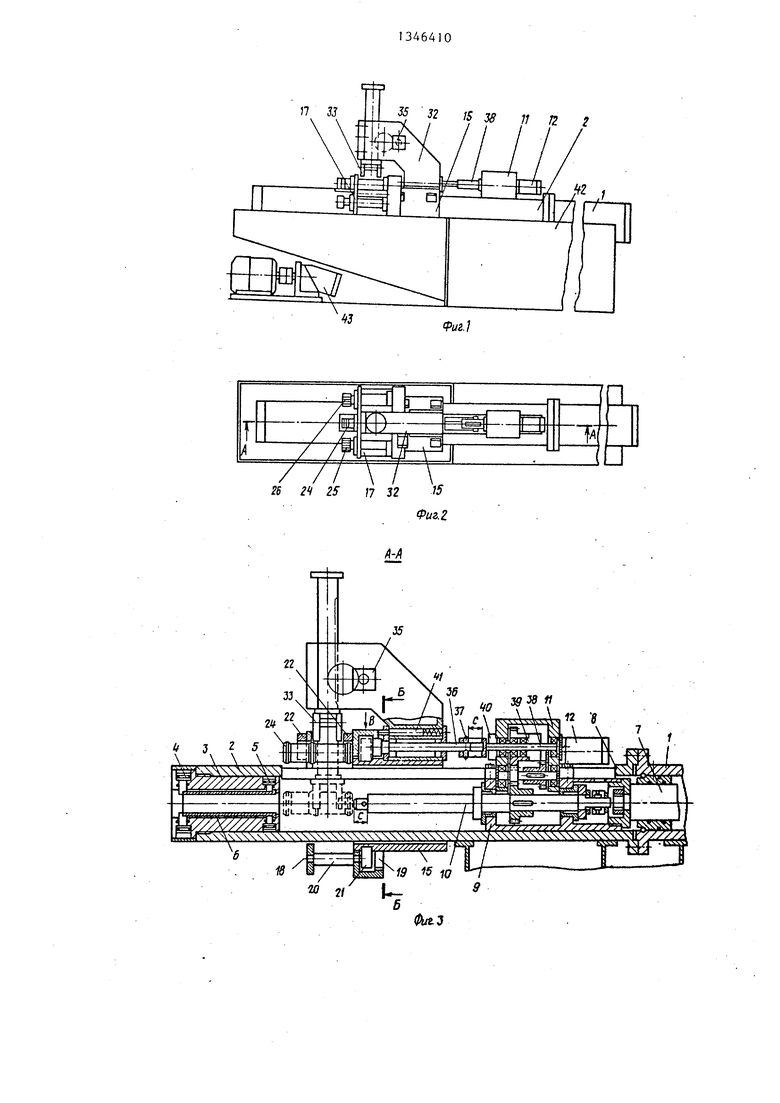

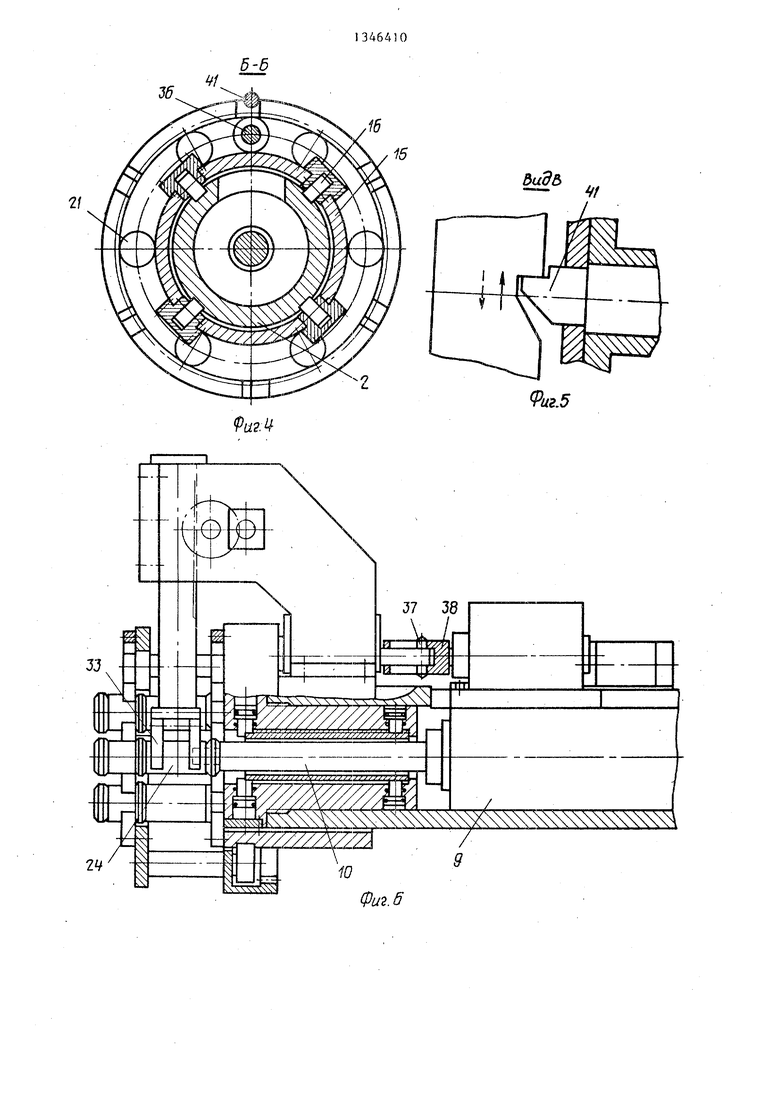

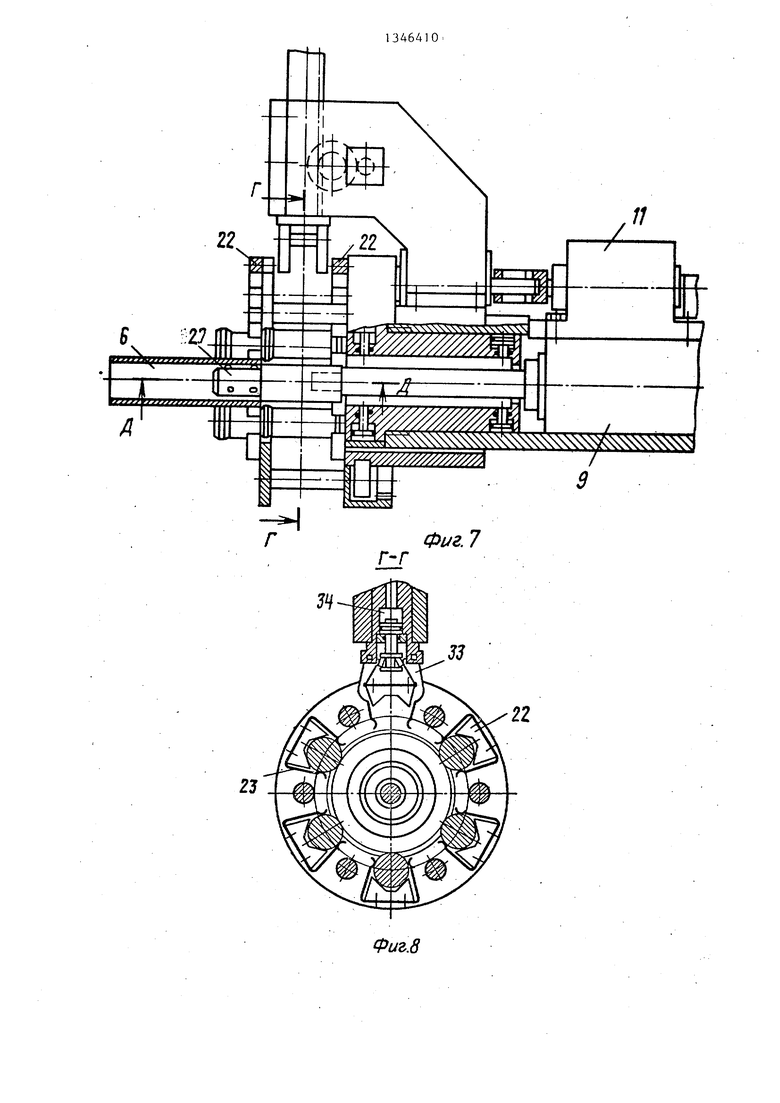

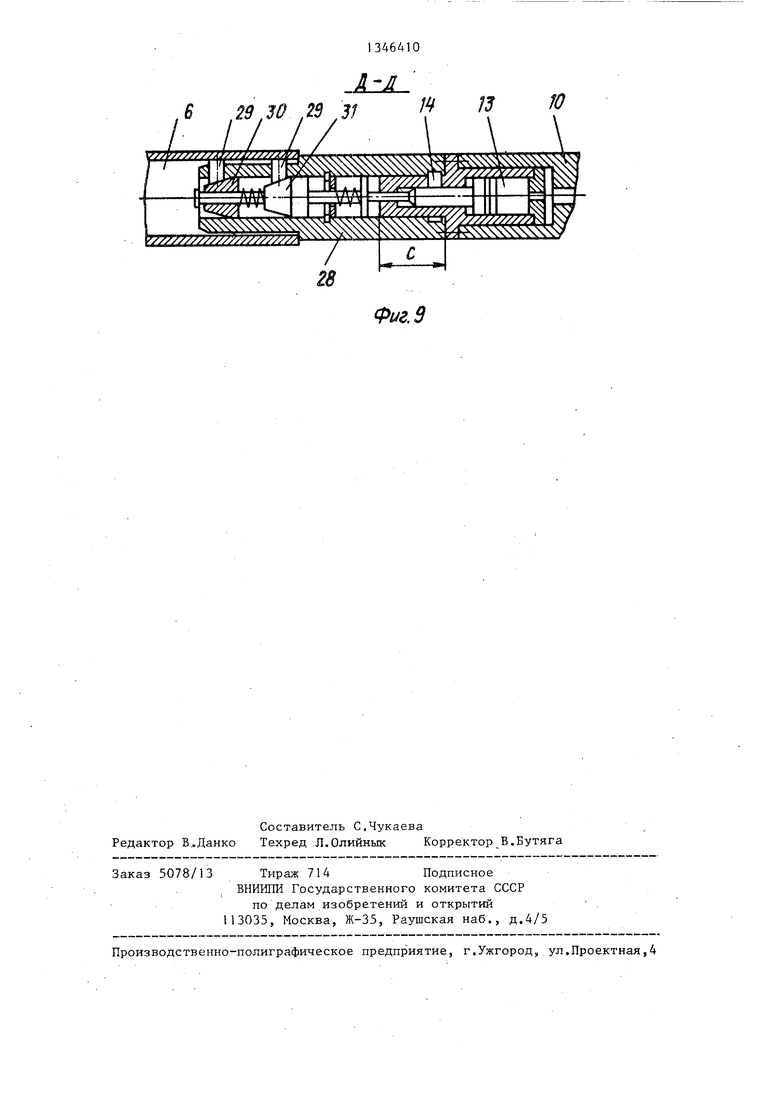

На фиг.1 показан станок, обпрш вид; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.2 (продольный по оси станка); на фиг.4 - разрез Б-Б на фиг.З (поперечный оси станка); на фиг.5 - вид В на фиг.З; на фиг.6 - положение узлов станка в момент захвата отработавшего инструмента; на фиг.7 - то же, в момент автоматической установки заготовки; на фиг.8 - разрез Г-Г на фиг.7 (положение узлов при установке заготовки) на фиг.9 - разрез Д-Д на фиг.7 (по

оси справки для установки заготовок)

Гильза 1 гидроцилиндра главного движения (фиг.1 - З) жестко соединена с трубой 2, в которой установлена втулка 3. В последней имеются два ряда радиально-подвижных кулачков 4 и;5, выполненных в виде штоков гидроцилиндров и служа11и1х для базирования заготовки 6 и ее удержания при обработке.

Шток 7 гидроцилиндра-главного движения с помощью гайки 8 соединен с ползуном 9, внутри которого на подшипниках смонтирована инструментальная штанга 10. На ползуне 9 закреплен привод вращения инструмен- тальной штанги, содержащий корпус 1 1 двигатель 12 и зубчатые колеса.

В расточке конца инструментальной штанги 10 установлен гидроцилиндр 13 (фиг.9), с помощью которого осу- ществляется автоматическая смена заготовок 6.

На заднем конце инструментальной штанги 10 имеется муфта.для подвода питания к гидроцилиндру 13, Передний конец корпуса гидроцилиндра 13 используется в Качестве посадочного для установки инструмента, его рабочая длина равна С. В этом же конце имеется шариковый захват 14.

Внутренняя поверхность трубы 2 (фиг.З) является направляющей для ползуна 9, а по ее наружной поверхности может перемещаться каретка 15,

0

5 0

5

0

0

5

0 5

5

102

снабженная для этого катками 16 (фиг.4).

Каретка 15 выполнена в виде кольца и снабжена кольцевой канавкой, служащей направляющей для поворота инструментального барабана 17. Корпус последнего представляет собой два диска 18 и 19, жестко связанных между собой стержнями 20. На свободных концах стержней 20 смонтированы ро- , лики 21, катящиеся по кольцевой канавке каретки 15. На диске 19 нарезаны внутренние зубья.

На обоих дисках закреплены призмы 22 (фиг.8), каждая пара которых образует гнездо для установки инструмента, причем оси гнезд параллельны оси станка, а сами гнезда обращены в ее сторону. Инструмент удерживается в гнезде листовыми пружинами 23 (фиг.8). В гнездах могут быть установлены различные инструменты, например деформирующие протяжки (дорны) 24, развертка 25, хон 26.

Кроме того, в одном из гнезд установлена оправка 27 (фиг.7) для автоматического выталкивания готовой детали и установки заготовки. Оправка 27 (фиг.9) содержит корпус 28 с двумя рядами радиальных кулачков 29, контактирующих с конусами 30 и 31. На конус 3 может нажимать шток гид- роц линдра 13.

На каретке 15 (фиг.2) инструментального барабана 17 жестко закреплен автооператор 32, предназначенный для перемещения инструмента из барабана 17 к инструментальной штанге 10 и обратно.

Рычажной захват 33 (фиг.8) автооператора работает от гидроцилиндра 34 и может перемещаться вертикально по радиусу барабана 17 с помощью гидродвигателя 35 и зубчатой передачи (фиг.1,3 и 8).

В корЦусе автооператора 32 установлена вал-шестерня 36, сцепленная с зубчатым венцом барабана 17. На другом его конце имеется радиальный палец 37, входящий в пах вала 38 (фиг.З), смонтированного в корпусе 1I привода вращения инструментальной штанги 10. Длина паза допускает относительное смещение инструментального барабана 17 и ползуна 9 вдоль оси станка на величину С, равную длине посадочного конца инструментальной штанги 10 под инструмент. На валу 38

10

20

установлены сцепная 39 и тормозная 40 электромагнитные муфты, с помощью которых он может быть соответственно подсоединен к приводу вращения инст- рур ентальной штанги или заторможен на корпус 11 привода.

Кроме того, в корпус автооператора 32 встроен подпружиненный фиксатор 41, входящий в пазы инструментального барабана 17.

Гидроцилиндр главного движения и жестко скрепленная с ним труба 2 для удобства обслуживания установлены на подставке 42, служащей также ре- 15 зервуаром для рабочей жидкости. Питание гидроцилиндра главного движения осуществляется от насосной установки 43 (фиг.1).

В верхней части трубы 2 выполнено окно для движущегося корпуса 11 привода вращения инструментальной штанги 10, а также для прохода захвата 33 автооператора 32.

Предложенный станок работает сле- дуюршм образом.

В исходном положении (фиг.1-3) заготовка 6 сбазирована и фиксируется кулачками 4 и 5. Шток 7 гидроцилиндра главного движения вместе с ползуном 9, приводом вращения инструментальной штанги 10 и инструментальным барабаном 17 находятся в крайнем правом положении. Барабан зафиксирован фиксатором 41 в таком положении, что против захвата 33 автооператора находится первьй инструмент - деформирующая протяжка 24. Бал-шестерня 36 застопорена тормозной муфтой 40, сцепная муфта 39 отключена.

При нажатии кнопки Пуск цикла раскрытьй захват 33 автооператора двигателем 35 перемещается вниз до оси инструмента 24, затем захват 33 с помощью гидроцилиндра 34 зажимает его, после чего,преодолевая сопротивление пружин 23 (фиг.8), перемещает до оси инструментальной штанги 10 (это положение показано пунктиром на ). Далее включается насосная установка 43, шток 7 гидроцилиндра главного движения движется влево на величину С. При этом посадочный конец инструментальной шт анги 10 входит

33 разжимается и поднимается в крайнее верхнее положение, освобождая полость трубы 2. Дальнейшим движением штока 7 гидроцилиндра главного движения влево дорн 24 вводят в заготовку 6 и производят ее обработку (раздачу) на всей длине. При этом одновременно с перемещением ползуна 9 перемещается и каретка 15 с инструментальным барабаном 17. и автооператором 32, так как теперь палец 37 упирается в торец паза на валу 38.

После выхода дорна 24 из заготовки в крайнем левом положении движение штока 7 прекращается, раскрытый захват 33 опускается вниз до упора и зажимает дорн 24 (фиг.6). Затем штоком 7 инструментальная штанга 10 перемещается вправо на величину С,при этом дорн 24 снимается с ее посадочного конца, так как инструментальный барабан 17 не переместился. После этого захват 33 с дорном 24 движется

25 вверх, преодолевая сопротивление

пружин 23, устанавливает его в то же гнездо барабана 17, из которого он был взят, разжимается и уходит вверх в исходное положение. Далее движе30 нием штока 7 вправо инструментальная штанга 10и каретка 15 с барабаном 17 и автооператором 32 возвращаются в исходное положение. Одновременно с этим производится поворот .и индек-

ос сирование инструментального барабана 17 на следующую позицию. Для этого включаются двигатель 12 привода вращения инструментальной штанги 10 и сцепная электромагнитная муфта 39j

40 а тормозная муфта 40 отключается. Вал 38 через вал-шестерню 36 поворачивает инструментальный барабан 17 в направлении, указанном на фиг.5 сплошной стрелкой, при этом фиксатор

45 41 выходит из его паза, а при подходе следзтощей позиции .барабана проваливается в его паз, что является сигналом для реверса двигателя 12. При повороте барабана в обратном

50 направлении происходит его упор в фиксатор, включение тормозной муфты 40 и отключение сцепной муфты 39. Таким образом, очередной инструмент, например развертка 25,оказывается в

в отверстие дорна 24 и базирует его, 55 зоне действия автооператора 32.

а инструментальный барабан 17с автооператором 32 остаются неподвижными, так как палец 37 еще не касается торца паза на валу 38. Затем захват

цесс ее установки из барабана на инструментальную штангу перед началом обработки, а также возврата в барабан после окончания резания ана10

20

15

46410

33 разжимается и поднимается в крайнее верхнее положение, освобождая полость трубы 2. Дальнейшим движением штока 7 гидроцилиндра главного движения влево дорн 24 вводят в заготовку 6 и производят ее обработку (раздачу) на всей длине. При этом одновременно с перемещением ползуна 9 перемещается и каретка 15 с инструментальным барабаном 17. и автооператором 32, так как теперь палец 37 упирается в торец паза на валу 38.

После выхода дорна 24 из заготовки в крайнем левом положении движение штока 7 прекращается, раскрытый захват 33 опускается вниз до упора и. зажимает дорн 24 (фиг.6). Затем штоком 7 инструментальная штанга 10 перемещается вправо на величину С,при этом дорн 24 снимается с ее посадочного конца, так как инструментальный барабан 17 не переместился. После этого захват 33 с дорном 24 движется

25 вверх, преодолевая сопротивление

пружин 23, устанавливает его в то же гнездо барабана 17, из которого он был взят, разжимается и уходит вверх в исходное положение. Далее движе30 нием штока 7 вправо инструментальная штанга 10и каретка 15 с барабаном 17 и автооператором 32 возвращаются в исходное положение. Одновременно с этим производится поворот .и индек-

ос сирование инструментального барабана 17 на следующую позицию. Для этого включаются двигатель 12 привода вращения инструментальной штанги 10 и сцепная электромагнитная муфта 39j

40 а тормозная муфта 40 отключается. Вал 38 через вал-шестерню 36 поворачивает инструментальный барабан 17 в направлении, указанном на фиг.5 сплошной стрелкой, при этом фиксатор

45 41 выходит из его паза, а при подходе следзтощей позиции .барабана проваливается в его паз, что является сигналом для реверса двигателя 12. При повороте барабана в обратном

50 направлении происходит его упор в фиксатор, включение тормозной муфты 40 и отключение сцепной муфты 39. Таким образом, очередной инструмент, например развертка 25,оказывается в

цесс ее установки из барабана на инструментальную штангу перед началом обработки, а также возврата в барабан после окончания резания ана5I

логичен рассмотренному для дорна„ Но, в отличие от последнего при развертывании ползун 9 перемещается штоком 7 гидроцилиндра главного движения со скоростью рабочей подачи, а инструментальной штанге 10 сообщается одновременно вращение от двигателя 12, При этом вал 38 не вращается, так как сцепная муфта 39 отключена, С помощью развертки с внутренней поверхности заготовки срезается дефекьный слой металла (ржав- чинар окалина и пр.), который не может быть удален деформирующим инструментом. После этого в зависимости от варианта техпроцесса может быть произведена окончательная обработка с помощью хона 26 (работа станка аналогична рассмотренной для развертки) или чистового дорна или того и другого.

По окончании -обработки автооператор 32 устанавливает на инструментальную штангу оправку 27, и при очередном движении ползуна 9 влево она своим торцом выталкивает предварительно разжатую готовую деталь 6 и станка и, отходя вправо, сбрасывает ее. Затем механизм поштучной выдачи (не показан) подает очередную заготовку 6 на ось станка. Движением ползуна влево конец оправки 27 вводися в нее, далее включается гидроци- -линдр 13 (фиг.9) 5 и его-шток, пере- мещаясь влево,сначала запирает шариковый захват 1А,а затем,.сжимая пружины,с помощью конусов 30 и 31 раздвигает кулачки 29 и зажимает поданную заготовку на оправке. Движением ползуна вправо сцентрированная на оправке заготовка вводится внутрь втулки 3 до упора в ее бурт, после чего заготовк зажимается кулачками 4 и 5 (фиг.З), гидроцилиндр 13 выключается и конец оправки 27 со сведенными под действием пружин кулачками 29 выводится из заготовки. Далее цикл обработки повторяется.

Формула изобрс; тения

1. -Станок для деформирующего . протягивания, содержащий гидроцилинд главного движения, шток которого жестко связан с ползуном, несущим ин10°

струментальную штангу с приводом ее | вращения, опору для установки заготовок с корпусом в виде трубы и устройство для автоматической смены инструмента в виде инструментального барабана с автооператором, отличающийся тем, что, с целью упрощения конструкции и повышения произ- водительномти станка, труба жестко соединена непосредственно с гильзой гидроцилиндра и выполнена в виде направляющей для ползуна, инструментальный барабан расположен концент- рично трубе и снабжен кареткой в виде перемещающегося по Наружной поверхности трубы кольца, а также оправкой с радиальными кулачками для установки и снятия заготовок, при этом автооператор жестко закреплен.на каретке инструментального барабана с возможностью поворота и перемещения и гидроцилиндра главного движения и прИво да вращения инструментальной штанги, причем каретка связана с ползуном, в трубе вьтолнено окно для прохода привода вращения и захвата автооператором инструмента, а инструментальная штанга снабжена гидроцилиндром для привода кулачков оправки инструментального барабана.

2.Станок по п., отличающийся тем, что инструментальный барабан выполнен с зубчатьш венцом, а каретка - с шестерней, входящей в зацепление с упомянутым зубчатым венцом и соединенной с валом привода вращения инструменталь- ной штанги, причем вал установлен с возможностью взаимодействия с кареткой и ползуном, а автооператор снабжен сцепной и тормозной муфтами.

3.Станок по п.2, о тл ич аю щ и и с я тем, что, с целью обеспечения взаимного осевого перемещения каретки и ползуна на величину длины посадочного конца инструментальной штанги под инструмент, вал привода вращения .выполнен с продольным пазом, в котором размещен ведущий штифт.

4.Станок по п.1,0 тли ч аю- щ и и с я тем, что в инструментальном барабане выполнены гнезда в виде призм, параллельных оси станка и обращенных в ее сторону.

П 33

f / г

Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1698035A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Станок для деформирующего протягивания длинномерных труб | 1985 |

|

SU1276482A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Многоцелевой станок с ЧПУ и автоматической сменой инструмента | 1987 |

|

SU1502245A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Устройство для автоматической смены инструментов | 1988 |

|

SU1636178A1 |

| Станок с программным управлением | 1980 |

|

SU901001A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

Изобретение относится к машиностроению, в частности к конструкциям станков, и может быть использовано для деформирующего протягивания с последующей обработкой резанием. Целью изобретения является упрощение конструкции и повьш1ение производительности станка. Станок содержит станину, гидроцилиндр (Г) главного движения, шток которого жестко связан с ползуном, несущим инструментальную штангу с приводом ее вращения- Опора для установки заготовок с корпусом выполнена в виде трубы. Устройство для автоматической смены ин- cTpyMeHta выполнено в виде инструментального барабана с автооперато-.. ром (А). Труба жестко соединена непосредственно с гильзой Г главного движения и удлинена так, что ее внутренняя поверхность служит направляющей ползуна. Инструментальный барабан размещен концентрично трубе и снабжен кареткой в виде перемещающегося по наружной поверхности трубы кольца. А с радиально-подвижным захватом жестко закреплен на каретке инструмен- . тального ба:рабана. Перемещение и поворот его осуществляется Г главного движения и приводом вращения штанги. Каретка связана с ползунрм, а труба имеет окно для прохода привода вращения и захвата А с инструментом. Обработка заготовки осуществляется в несколько переходов деформирующей протяжкой, разверткой и хоном. Смена инструмента, а также установка оправки для снятия и подачи заготовок в зону обработки производится А через окно в трубе. Подача инструмента и оправки в зону захвата А осзпцествля- ется поворотом инструментального барабана. З.з.п. ф-лы, 9 ил. СО 4 о: 4

/ /1 I

25 гЧ 25 17 32 5

10 2/

дид&

1

JJ

Фи .В

/;

Фиг, 7

гц

25

Фиг.8

(-л

6 29 W г 31

фиг, в

| Горизонтально-протяжной станок для обработки внутренних поверхностей | 1981 |

|

SU1002110A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-23—Публикация

1985-08-07—Подача