R

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

| Станок для обработки шариков | 1982 |

|

SU1093496A1 |

| Устройство для обработки шариков | 1983 |

|

SU1123842A1 |

| Устройство для обработки шариков | 1977 |

|

SU738839A1 |

| Устройство для обработки шариков | 1983 |

|

SU1085774A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Станок для формообразования фланцев на цилиндрических заготовках | 1990 |

|

SU1779437A1 |

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

|

RU2759352C1 |

Изобретение относится к абразивной обработке и может быть использовано в шарикоподшипниковой промышленности. Цель изобретения - повышение качества ,«/ и/ СО S обработки. Способ предусматривает обкатывание шариков 3 средой под давлением по внутренней поверхности инструмента н вра- ш,ение инструмента 1 вокруг оси, совпадающей с центром сферической рабочей поверхности инструмента 2, совмещая обработку с загрузкой (выгрузкой) обрабатываемых шариков 3. В станке установку инструментов 1 осуществляют в гнезда барабана, вращающегося относительно оси симметрии, проходящей через центр сферической рабочей поверхности инструмента 2, а полости канавок соединены с камерой в виде полого гора, охватывающей инструменты 1, взаимодёйствующмг свонми нерабочими торцами с дополнительными торовыми эластичными камерами, соединенными с полым тором. 2 с.п. ф-лы, 7 ил. 1 О OS ьэ

(fue.1

Изобретение относится к абразивной обработке и может использовано в шарикоподшипниковой промышленности.

Цель изобретения - повышение качества обработки.

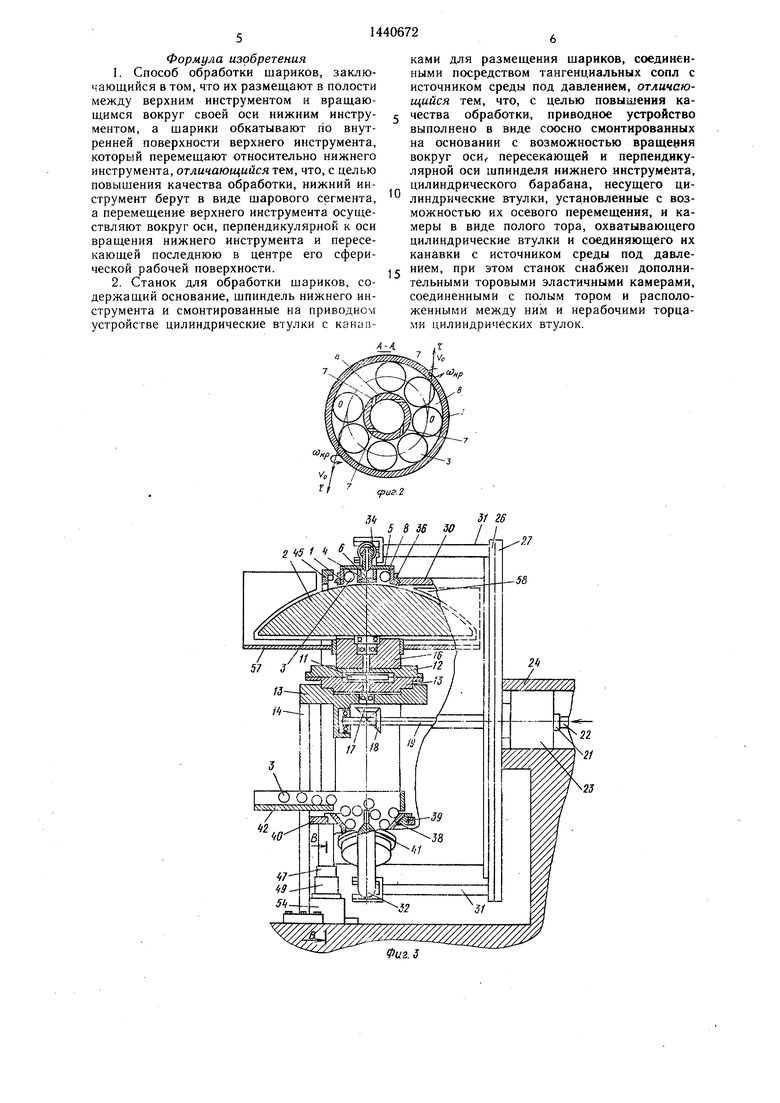

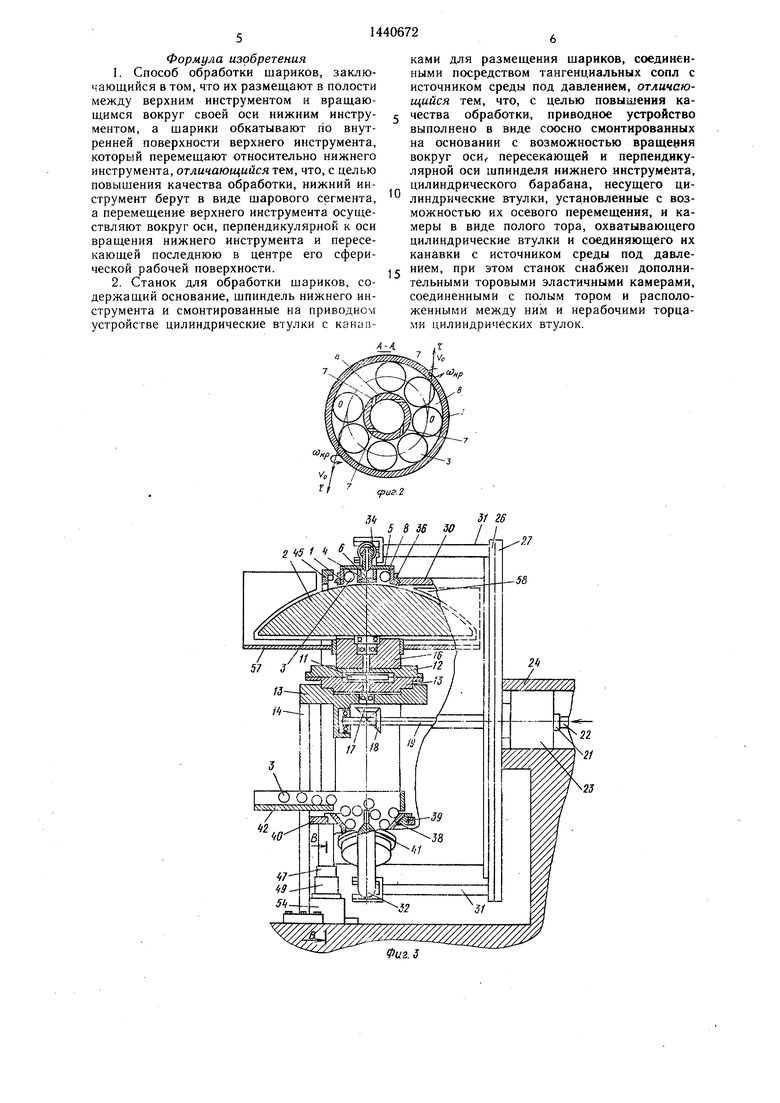

На фиг. 1 показана схема, поясняю- ш,ая способ обработки; на фиг. 2 - сечение А-А на фиг. ; на фиг. 3 - станок для реализации способа; на фиг. 4 - то же, вид сверху (повернуто); на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. б - сечение В-В на фиг. 3; на фиг. 7 - сечение Г-Г на фиг. 6.

Способ заключается в том, что верхний инструмент 1 с внутренней цилиндрической поверхностью вращают со скоростью cof относительно оси, совпадающей с центром сферической рабочей поверхности нижнего инструмента 2, который враШ.ают со скоростью «2 и вокруг своей оси симметрии и выполняют в виде шарового сегмента. При этом обрабатываемые шарики 3 размещают в кольцевой канавке, образованной наружной поверхностью втулки 4 соосно инструменту и торцовой поверхностью крышки 5, соединенной неподвижно с инструментом 1 и втулкой 4. Втулка 4 заглушена фланцем 6 и имеет тангенциальные сопла 7, соединяюш.ие ее внутреннюю полость с кольцевой канавкой 8. При этом крышка 5 имеет осевое отверстие, соединяющееся с источником среды под давлением (сжатым воздухом).

Таким образом, внутренняя полость втулки 4 образует камеру расширения сжатого воздуха, поступающего от сети в кольцевую канавку 8 через тангенциальные сопла 7. При этом, при поддержании постоянного оптимального зазора между сферическими поверхностями инструментов 1 и 2 в кольцевой канавке образуется вихревой поток, увлекающий обрабатываемые шарики 3, заставляя их вращаться с относительной скоростью переносной со вокруг параллельных осей. При этом ось переносного (планетарного) вращения инструмента 1 проходит через центр сферической рабочей поверхности инструмента 2 и перпендикулярна оси его вращения. Угол же А между осями симметрии инструментов 1 и 2 изменяется в процессе обработки. Это приводит к изменению направлений между реакциями в точках D контакта обрабатываемых щадиков 3 с инструментом 2 и силами их веса G. Таким образом, создается момент, (фиг. 1,2), обеспечивающий поворот шариков 3 относительно касательной т с переменной скоростью сокр. Этому способствует сила трения шариков 3 о рабочую поверхность инструмента 2, которая за один оборот каждого шарика 3 вокруг оси инструмента I периодически меняет свое направление по отношению к скорости центра УО. Таким образом, данный способ обеспечивает гарантированное двухосное вращение шариков 3 и тем самым - более равномерное

абразивное воздействие на обрабатываемую поверхность.

Станок для осуществления способа содержит верхние инструменты I, выполненные в виде цилиндрических втулок с внутренней рабочей поверхностью, нижний инструмент 2 со сферической рабочей поверхностью, между которыми размещаются обрабатываемые шарики 3; втулки 4 и крышки 5 соединяются неподвижно с инструментами

0 1 и фланцами 6, при этом тангенциальные сопла 7 соединяют полость втулок 4 с кольцевыми канавками 8, в которых размещены шарики 3. Станок содержит также привод вращения инструмента 2, включаю щий электродвигатель 9 (фиг. 5), приводные шестеренки 10,11, размещенные в редукторе, корпус 12 которого расположен во фланце 13, установленном неподвижно на опорах 14, а крышка 15 редуктора закреплена неподвижно на центрирующем элементе

0 16 с возможностью подналадочного перемещения в lies в направляющих. Станок содержит также приводы вращения шариков 3 относительно инструментов 1 и инструментов 1 относительно инструмента 2, включающие приводную шестерню 17, установленную на залу шестерни 1, шестерню 18, установленную на валу 19, во фланце которого (см. фиг. 4) просверлены радиальные отверстия, соединяюи.,иеся с осевым отверстием, которое соедиь пется, в свою очередь,

„ с осевым отверстием, выполненным в непод- фланпе 20, в которо.м установлен 11туи,ер 21 со и.лаигом 22 подачи сжатого воздуха от сети (фкг. 4). Фланец 20 соединен неподвижью с втулкой 23, установленной неподвижно в основании 24 (фиг. 3)

г с возможностью подналадочного осевого переме ценкя,, при этом фланец вала 19 собран неподвижно со .й 25, имеющей осевые отверстия, соединяющиеся с радиальным шкерстием фланца вала 19. На втулке 25 неподвижно установлены фланцы 26,27

0 с внутренней полостью 28, соединяющейся с осевыми отверстиями втулки 25, и крутящий момент от вала 19 передается фланцами 26,27 от фланца вала 19 втулке 25 и к фланцу 29, соединенному неподвижно с фланцем 26, на котором неподвижно закреплен барабан 30 и кронштейн 31. охватывающие своими валиками торовую камеру 32, в которой установлены штуцеры 33, соединяющие ее внутреннюю полость с отверстиями в кронштейнах 31

Q и штуцеры 34 (фиг. 5), соединяющие ту же полость с внутренними полостями втулок 4. Кроме того, внутренняя полость камеры 32 связана с внутренними полостям; дополнительных торовых эластичных камер 35, воздействующих на торцы крышек 5 и обес5 печивающих самоустановку инструментов 1 относительно рабочей поверхности инструмента 2 и поддержания между их сферическими поверхностями требуемых зазоров.

обеспечивающих оптимальную кинематику шариков 3 в кольцевых канавках 8. С этой целью инструменты 1 установлены во втулках 36 с возможностью осевого перемещения в направлении к центру. Возможность соприкосновения торцов инструментов

1с рабочей поверхностью инструмента

2в процессе обработки и сферической наружной поверхностью установочного элемента 37 ограничивается подпором сжатого воздуха, исходящего из кольцевых канавок 8. При этом сферические поверхности инструмента 2, центрирующего элемента 16 и уста- HOBO4Horq элемента 37 выполнены одинакового радиуса.

Станок содержит также загрузочное и разгрузочное устройства. Загрузочный бункер 38 установлен во втулке 39, расположенной на кронштейне 40, жестко связанном с опорами 14, при этом бункер 38 установлен в загрузочное окно центрирующего элемента 37, а внутри его установлен цилиндр 41, таким образом, что между его наружной поверхностью -ч внутренней поверхностью бункера 38 образуется пространство, заполненное шариками 3, из которого они под собственным весом попадают в кольцевую канавку 8. В бункер 38 шарики 3 попадают из загрузочного лотка 42. -Лоток 43 для выгрузки обработанных шариков 3 КЗ рабочей зоны станка связан неподвижно с установочным элементом 37 и закреплен ка опорах 14. Для уменьшения шума при выгрузке шариков 3 и избежания их повреждения на центрирующем элементе 16 и установочом элементе 37 размещена неподвижно нгправляюог.ая втулка 44, выполненная, например, из пластмассы и, обеспечивающая попадание шариков 3 в лоток 43. Такое крепление лотка 43, втулки 44 и бункера 38 с установочным элементом 37 и центрирующим элементом 16 позволяет устранить погрешности сборки и обеспечить совпадение оси симметрии установочного элемента 37 с осью вращения барабана 30, а ось вращения самого барабана совместить с осью йращения инструмента 2 и разместить точку их пересечения в центре сферической рабочей поверхности инструмента 2.

Станок содержит также регулируемые круговые направляющие кач-сния, обеспечивающие возможность регулирования зазора между внутренней поверхностью бгфабана 30, наружной поверхностью установочного элемента 37, а также наружной поверхностью центрирующего элемента 16 и рабочей поверхностью инструмента 2. С этой целью с открытого торца барабана 30 (фиг. 3) устанавливается на его наружную поверхность кожух 45 (чем увеличивается жесткость барабана 30), который опирается на тела качения 46 (шарики, ролики), обкатывающиеся на направляющей 47, установленной неподвижно в сепараторе 48, разделяющем рабочую зону напрааляющей от зоны возврата тел качения 46, и призмы 49, внутри которой образована зона

возврата тел качения, которая образована, в СБОЮ очередь, поверхность сепаратора и желобом, выпо:;некньш на замыкающей планке 50. При этом сепаратор 48 и замыкающая планка 50 соединены с двух стоQ рон крыщками 3 и установлены в призме 49, в которой установлена неподвижно гайка 52, связанн ги с регулировочным винтом 53, установленнь гл с озмг:х ностью вращения и отсутствием посту;л.ательного движения относите,. кронштйна 54, уста5 новленного неподБ жно на основании 24. Призма 49 предохраняется от зращения от- носи ельно регулировочного винта 53 с помощью штифта 55. Между иризр,ой 49 и кронштейном 54 распслоХ -.ена присадка 56. Для отвела из рабочей зоны станка СО)К и шламе к центрирующему элементу 16 крепятся с двух сторон кожуха 57,58 (фиг. 3),

Станок работает следующим образом. Обрабатываемые iiiaptii-.n поступают из

5 загрузочного лотка 42 и под собственным весом из загрузочного буккера 38 попадают в кольцйзую канавку 8. Включается двигатель 9 и Бращемне через шестерни 10,11 переааются инструменту 2. Через шестерни 17,18 вращ,М1ке также переда0 отся валу 19 и фланцам 26,27 барабану 30, KpOMiUToAnaM 31 :: камере 32. После включения олйт ло ьозд - ха от cciii, он попадает в осевоо or iCpcTne ва.по 19 через отверстия втулки 2п попадает в полость 28, отверстия Б кроньчгейна.ч 3 и во внутреннюю

5 полость камеры S: откуда он nocTyiiaeT во внутреннюю Г Олсо -ь втулки и через сопло 7 - в кольцевь е какчнки 8. Он поступает также и со пнутре) полости эласчкчных камер 35, чей обеспечивается

0 установление требуемь.ч зазоров на выходе сжатого воздуха лз ннстру.меята и тем самым достиж- ния треп емой скорости обкатывания шариков по раиоч;;м поверхностям инструментов 1. Пос.-;е прохождения каждого из инструментов 1 сферической по5 верхностм инстпумента 2 его кольцевые канавки 8 совмещаются с отверстием направляющей втулк;: ч4 и iJiapHjcn попадают в разгрузочный лоток 43, па,к-:ещснный выще загрузочного лотка 42. Это обеспечивает, при необходимости, направление обработанных

0 шариков втор -;чно в загрузочный бункер 38. При обработке подаете .-.-а рабочую поверхност: ян румента 2 ео стороны кожуха 57.

После обработки веей па.тин LiiapHKOB пре.чращается их ьодача н загрузочный лоток 42 и после выгрузки шариков 3 из последней канавки Г- отключаются подача СОЖ, сжатого воздуха и вращение электродвигателя 9.

Формула изобретения

сриг.г

J«J/ Zff

I 5 8 36 SO

. Фиг. 3

N fi5.

JJ

Sf 28 27

20

2

Фиг.

Л

J5J«

35

50

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-11-30—Публикация

1986-12-10—Подача