7

(Л

ел

Од

тием на курок перемещают рейку так, чтобы ее дуговой паз располагался против зубчатого колеса, и отгибают курок, который стопорит рейку. Вращая рукоятку 30 винта 2 перемещают валик 26 и выводят его вые- туп 27 из паза 28 щпинделя 13. Настраивают муфту предельного момента,в рабочую головку 17 устанавливают гайку 48. Поднимают фиксатор 36, одновременно заводят винт 38 в зев между профильными губками 43 двуплечих рычагов и отпускают фиксатор 36, который давит на винт 38, а последний разводит губки 42 и упирается в торец гайки 48. Затем нажатием на курок 11 перемещают рейку 5, которая через зубчатое колесо 19 вращает обойму 18 двойной муфты свободного хода. Последняя через ролики 22 вращает звездочку 20 с закрепленными на ее ступице пластинчатыми пружинами 23, которые через упоры вращают стакан 24 со щпин- делем 13. Вращение от щпинделя 13 передается рабочей головке 17 через зубчатые колеса 15 и 16, при достижении предельного момента пружина 23 проскальзывает относительно упоров стакана 24 и щпин- дель 13 останавливается. Звездочка 21 не вращается, поскольку она имеет противоположно направленные пазы, при этом ее ролики 22 расклинены. 1 з. п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННО-ОБЖИМНОЙ АВТОМАТ НЕПРЕРЫВНОГО | 1966 |

|

SU179739A1 |

| Плансуппортная расточная головка | 1984 |

|

SU1234054A1 |

| Устройство для соединения монтажныхпРОВОдОВ CO шТыРЕВыМи ВыВОдАМи | 1979 |

|

SU845202A1 |

| Планиметр для измерения площадей на топографической карте | 1990 |

|

SU1762106A1 |

| Токарный многооперационный станок | 1985 |

|

SU1321526A1 |

| Автомат для наматывания в рулон полотна заданной длины | 1973 |

|

SU525605A1 |

| Пневматический угловой гайковерт | 1989 |

|

SU1676789A1 |

| Делительное устройство | 1986 |

|

SU1437186A1 |

| Винтоверт | 1985 |

|

SU1305019A1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

Изобретение относится к ручному механизированному инструменту. Цель изобретения - расширение технологических возможностей. Перед началом работы нажатием на курок перемещают рейку так, чтобы ее дуговой паз располагался против зубчатого колеса, и отгибают курок, который стопорит рейку. Вращая рукоятку 30 винта 29, перемещают валик 26 и выводят его выступ 27 из паза 28 шпинделя 13. Настраивают муфту предельного момента, в рабочую головку 17 устанавливают гайку 48. Поднимают фиксатор 36, одновременно заводят винт 38 в зев между профильными губками 43 двуплечих рычагов и отпускают фиксатор 36, который давит на винт 38, а последний разводит губки 42 и упирается в торец гайки 48. Затем нажатием на курок 11 перемещают рейку 5, которая через зубчатое колесо 19 вращает обойму 18 двойной муфты свободного хода. Последняя через ролики 22 вращает звездочку 20 с закрепленными на ее ступице пластинчатыми пружинами 23, которые через упоры вращают стакан 24 со шпинделем 13. Вращение от шпинделя 13 передается рабочей головке 17 через зубчатые колеса 15 и 16, при достижении предельного момента пружина 23 проскальзывает относительно упоров стакана 24 и шпиндель 13 останавливается. Звездочка 21 не вращается, поскольку она имеет противоположно направленные пазы, при этом ее ролики 22 расклинены. 1 з.п. ф-лы 6 ил.

Изобретение относится к ручному ме- ханизированному инструменту и может быть использовано в различных отраслях про- мыщленности при тарированной затяжке резьбовых соединений и их разборке.

Цель изобретения - расширение технологических возможностей за счет обеспечения работы в труднодоступных местах.

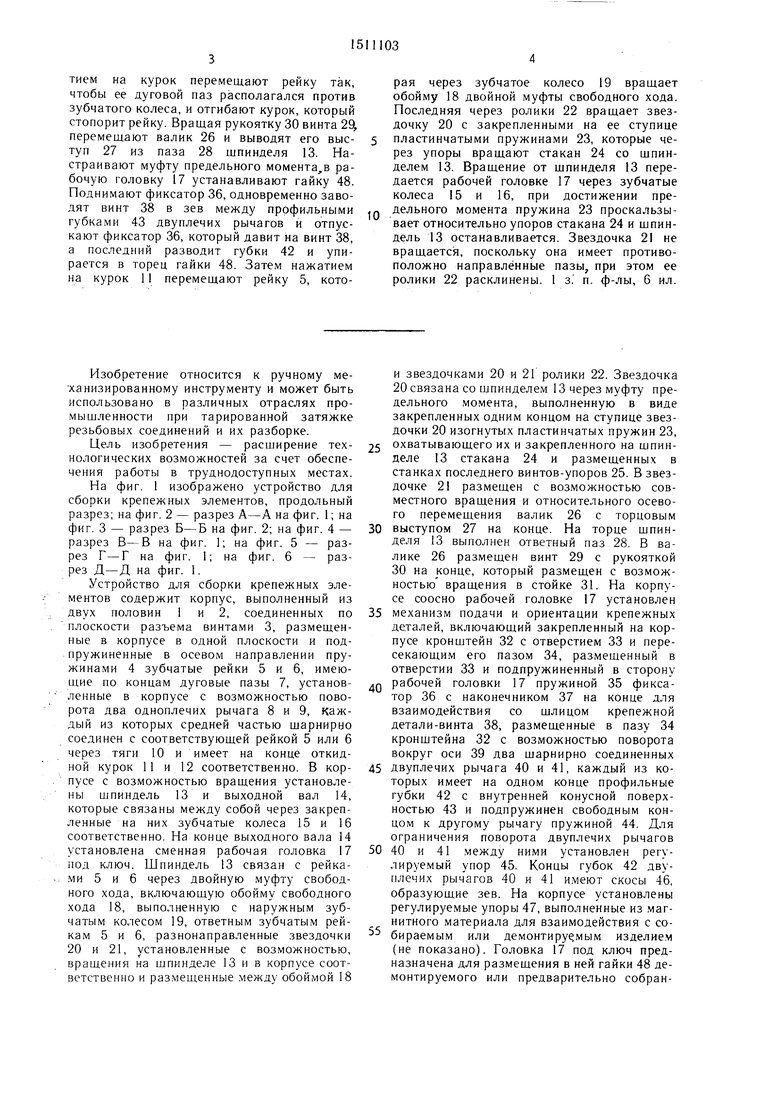

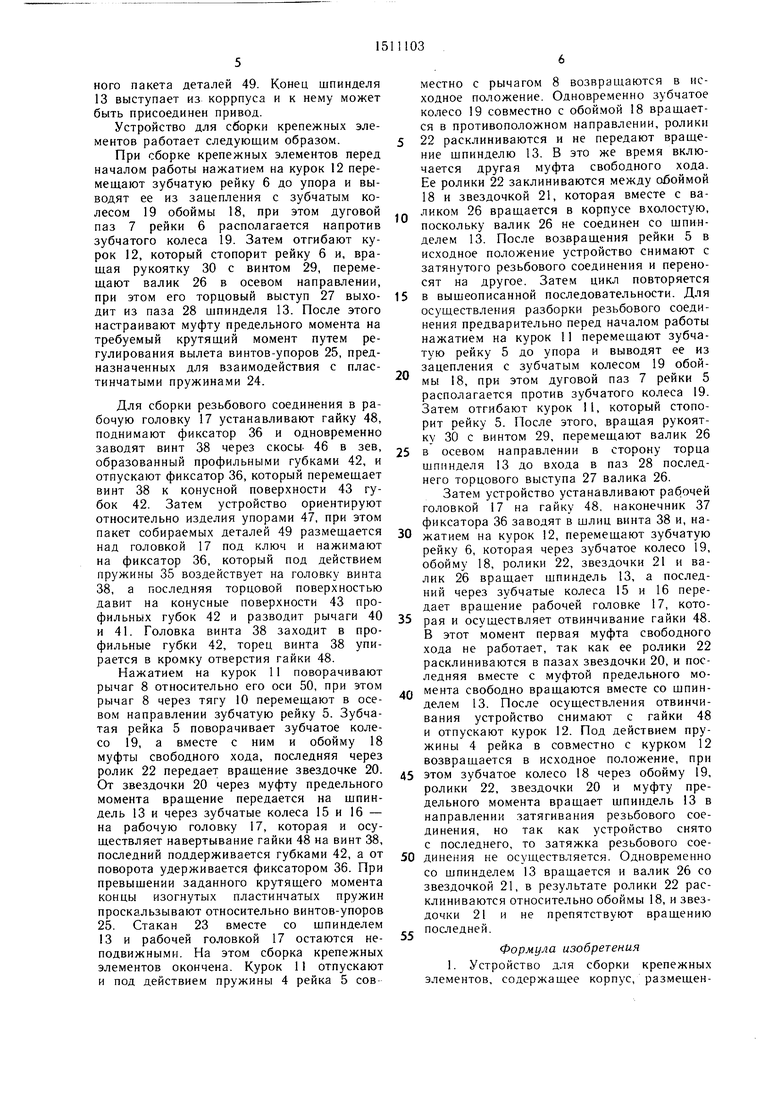

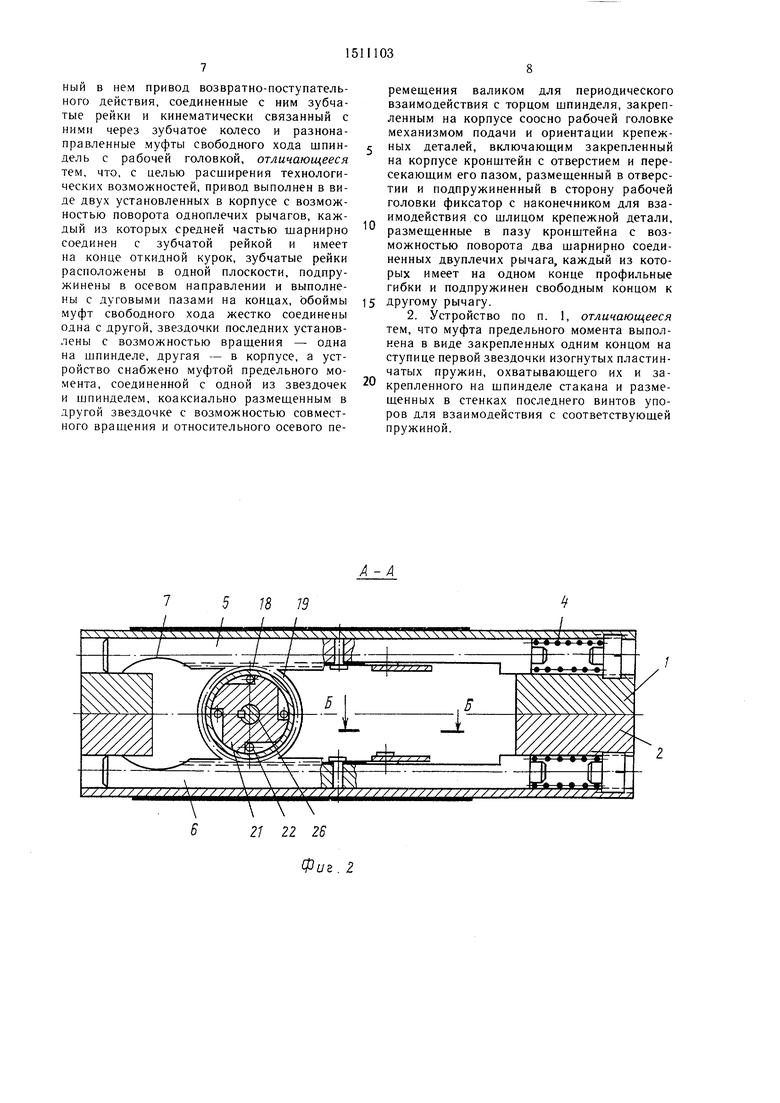

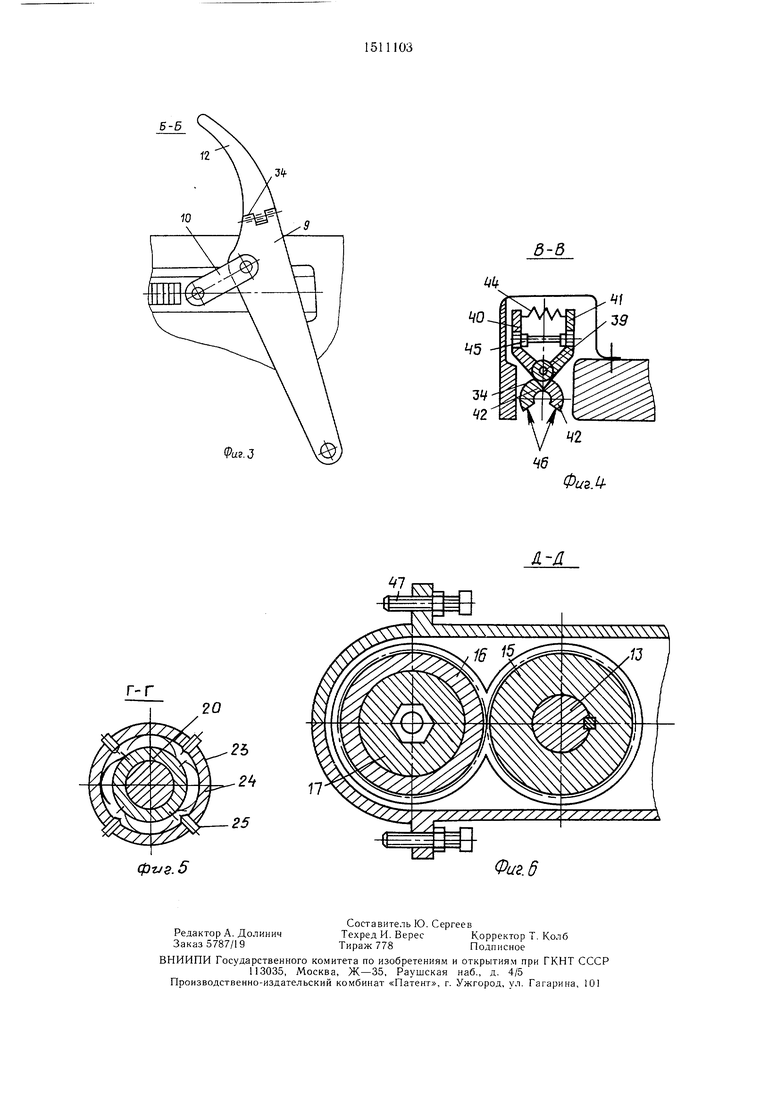

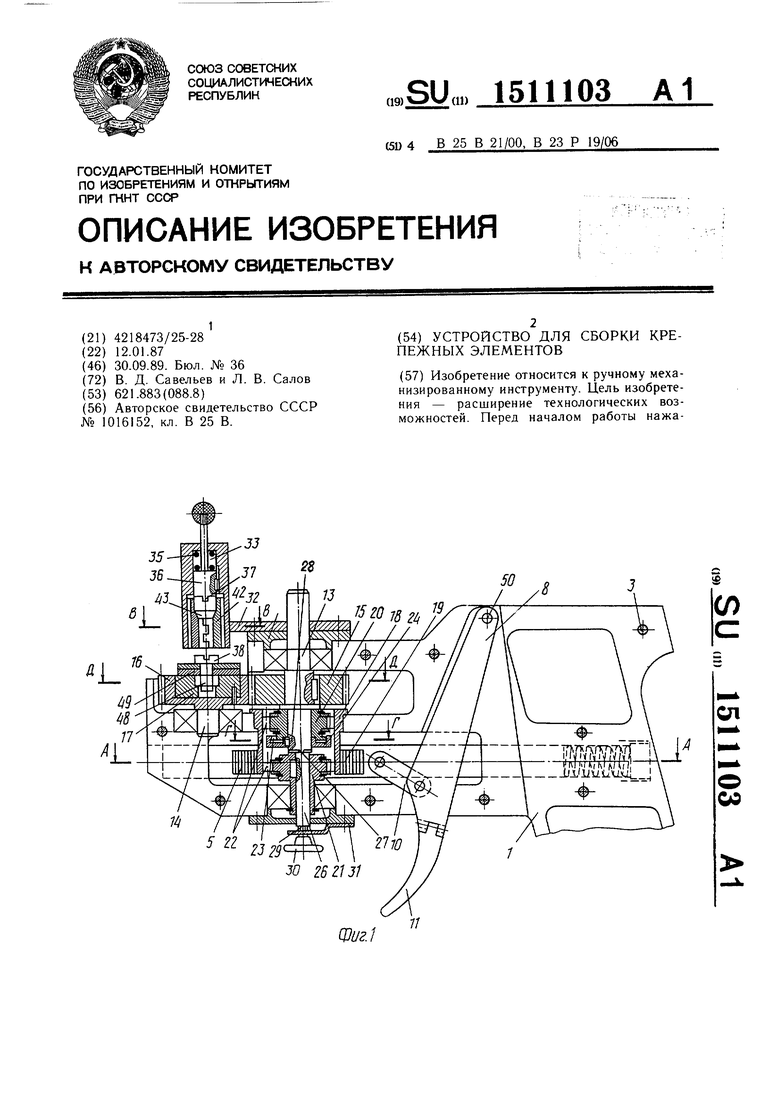

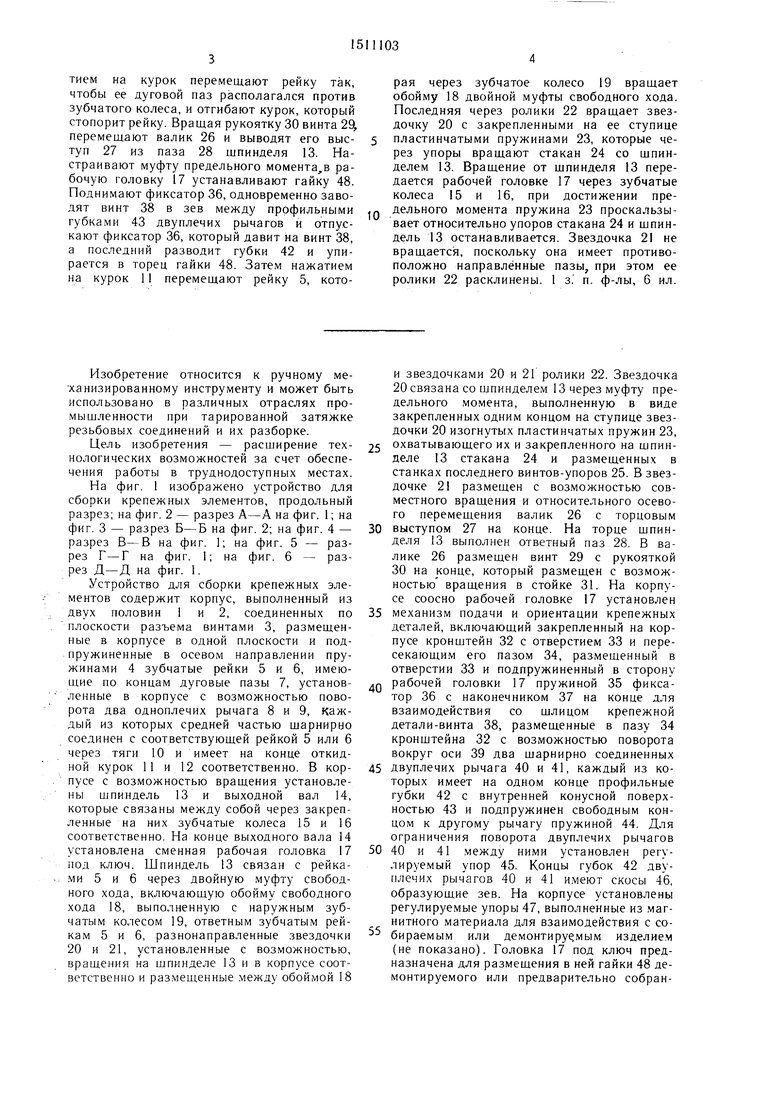

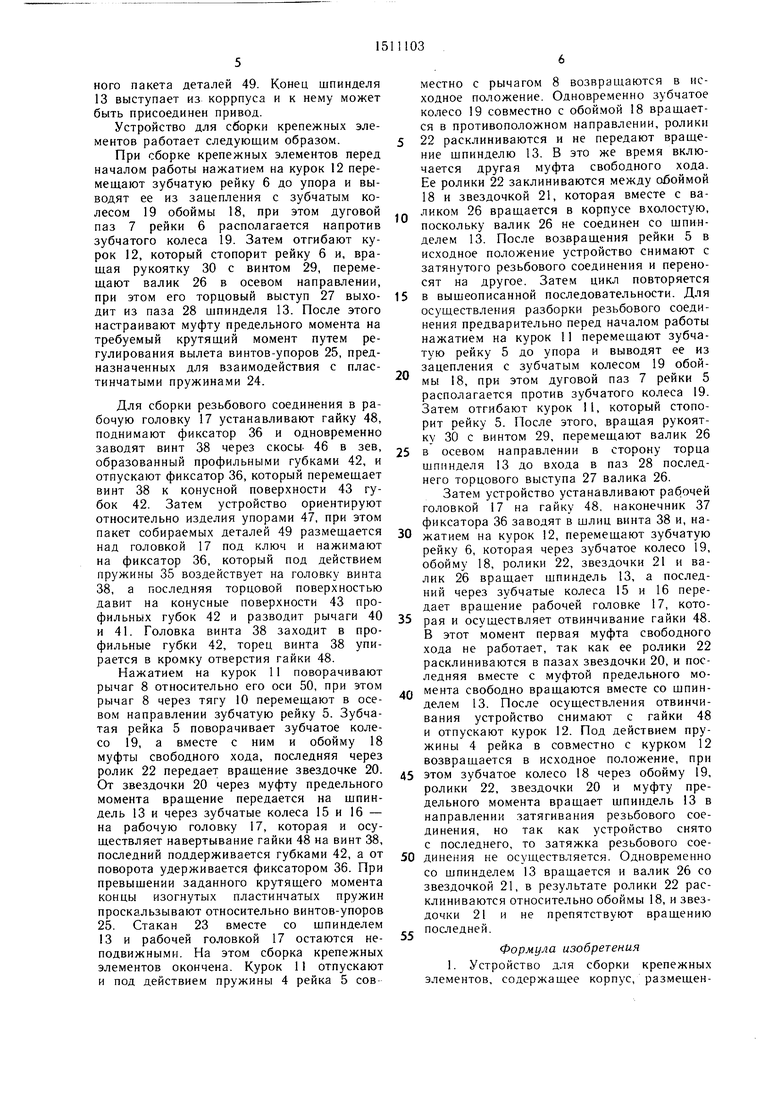

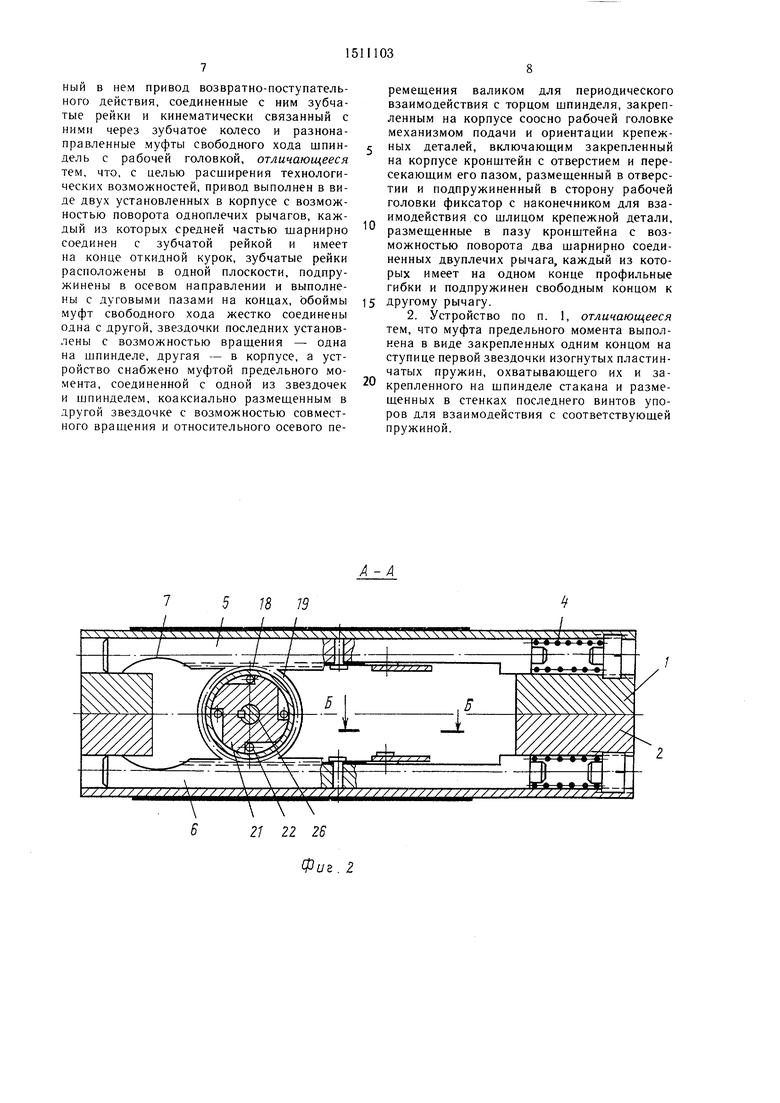

На фиг. 1 изображено устройство для сборки крепежных элементов, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1.

Устройство для сборки крепежных элементов содержит корпус, выполненный из двух половин 1 и 2, соединенных по плоскости разъема винтами 3, размещенные в корпусе в одной плоскости и подпружиненные в осевом направлении пружинами 4 зубчатые рейки 5 и 6, имеющие по концам дуговые пазы 7, установленные в корпусе с возможностью поворота два одноплечих рычага 8 и 9, Каждый из которых средней частью щарнирно соединен с соответствующей рейкой 5 или 6 через тяги 10 и имеет на конце откидной курок 11 и 12 соответственно. В корпусе с возможностью вращения установлены шпиндель 13 и выходной вал 14, которые связаны между собой через закрепленные на них зубчатые колеса 15 и 16 соответственно. На конце выходного вала 14 установлена сменная рабочая головка 17 под ключ. Шпиндель 13 связан с рейками 5 и 6 через двойную муфту свободного хода, включающую обойму свободного хода 18, выполненную с наружным зубчатым колесом 19, ответным зубчатым рейкам 5 и 6, разнонаправленные звездочки 20 и 21, установленные с возможностью, вращения на шпинделе 13 и в корпусе соответственно и раз.мещенные между обоймой 18

и звездочками 20 и 21 ролики 22. Звездочка 20 связана со щпинделем 13 через муфту предельного момента, выполненную в виде закрепленных одним концом на ступице звездочки 20 изогнутых пластинчатых пружин 23,

5 охватывающего их и закрепленного на щпин- деле 13 стакана 24 и размещенных в станках последнего винтов-упоров 25. В звездочке 21 размещен с возможностью совместного вращения и относительного осевого перемещения валик 26 с торцовым

0 выступом 27 на конце. На торце щпинделя 13 выполнен ответный паз 28. В валике 26 размещен винт 29 с рукояткой 30 на конце, который размещен с возможностью вращения в стойке 31. На корпусе соосно рабочей головке 17 установлен

5 механизм подачи и ориентации крепежных деталей, включающий закрепленный на корпусе кронштейн 32 с отверстием 33 и пересекающим его пазом 34, размещенный в отверстии 33 и подпружиненный в сторону

Q рабочей головки 17 пружиной 35 фиксатор 36 с наконечником 37 на конце для взаимодействия со щлицом крепежной детали-винта 38, размещенные в пазу 34 кронштейна 32 с возможностью поворота вокруг оси 39 два щарнирно соединенных

5 двуплечих рычага 40 и 41, каждый из которых имеет на одном конце профильные губки 42 с внутренней конусной поверхностью 43 и подпружинен свободным концом к другому рычагу пружиной 44. Для ограничения поворота двуплечих рычагов

0 40 и 41 между ними установлен регулируемый упор 45. Концы губок 42 двуплечих рычагов 40 и 41 и.меют скосы 46, образующие зев. На корпусе установлены регулируемые упоры 47, выполненные из магнитного материала для взаимодействия с со бираемым или демонтируемым изделием (не показано). Головка 17 под ключ предназначена для размещения в ней гайки 48 демонтируемого или предварительно собранного пакета деталей 49. Конец шпинделя 13 выступает из коррпуса и к нему может быть присоединен привод.

Устройство для сборки крепежных элементов работает следующим образом.

При сборке крепежных элементов перед началом работы нажатием на курок 12 перемещают зубчатую рейку 6 до упора и выводят ее из зацепления с зубчатым колесом 19 обоймы 18, при этом дуговой паз 7 рейки 6 располагается напротив зубчатого колеса 19. Затем отгибают курок 12, который стопорит рейку 6 и, вращая рукоятку 30 с винтом 29, перемещают валик 26 в осевом направлении, при этом его торцовый выступ 27 выходит из паза 28 шпинделя 13. После этого настраивают муфту предельного момента на требуемый крутящий момент путем регулирования вылета винтов-упоров 25, предназначенных для взаимодействия с пластинчатыми пружинами 24.

Для сборки резьбового соединения в рабочую головку 17 устанавливают гайку 48, поднимают фиксатор 36 и одновременно заводят винт 38 через скосы. 46 в зев, образованный профильными губками 42, и отпускают фиксатор 36, который перемещает винт 38 к конусной поверхности 43 губок 42. Затем устройство ориентируют относительно изделия упорами 47, при этом пакет собираемых деталей 49 размещается над головкой 17 под ключ и нажимают на фиксатор 36, который под действием пружины 35 воздействует на головку винта 38, а последняя торцовой поверхностью давит на конусные поверхности 43 профильных губок 42 и разводит рычаги 40 и 41. Головка винта 38 заходит в профильные губки 42, торец винта 38 упирается в кромку отверстия гайки 48.

Нажатием на курок 11 поворачивают рычаг 8 относительно его оси 50, при этом рычаг 8 через тягу 10 перемещают в осевом направлении зубчатую рейку 5. Зубчатая рейка 5 поворачивает зубчатое колесо 19, а вместе с ним и обойму 18 муфты свободного хода, последняя через ролик 22 передает вращение звездочке 20. От звездочки 20 через муфту предельного момента вращение передается на шпиндель 13 и через зубчатые колеса 15 и 16 - на рабочую головку 17, которая и осуществляет навертывание гайки 48 на винт 38, последний поддерживается губками 42, а от поворота удерживается фиксатором 36. При превыщении заданного крутящего момента концы изогнутых пластинчатых пружин проскальзывают относительно винтов-упоров 25. Стакан 23 вместе со шпинделем 13 и рабочей головкой 17 остаются неподвижными. На этом сборка крепежных элементов окончена. Курок 11 отпускают и под действием пружины 4 рейка 5 совместно с рычагом 8 возвращаются в исходное положение. Одновременно зубчатое колесо 19 совместно с обоймой 18 вращается в противоположном направлении, ролики

22 расклиниваются и не передают вращение щпинделю 13. В это же время включается другая муфта свободного хода. Ее ролики 22 заклиниваются между обоймой 18 и звездочкой 21, которая вместе с ваQ ликом 26 вращается в корпусе вхолостую, поскольку валик 26 не соединен со щпин- делем 13. После возвращения рейки 5 в исходное положение устройство снимают с затянутого резьбового соединения и переносят на другое. Затем цикл повторяется

5 в вышеописанной последовательности. Для осуществления разборки резьбового соединения предварительно перед началом работы нажатием на курок 11 перемещают зубчатую рейку 5 до упора и выводят ее из зацепления с зубчатым колесом 19 обой мы 18, при этом дуговой паз 7 рейки 5 располагается против зубчатого колеса 19. Затем отгибают курок 11, который стопорит рейку 5. После этого, вращая рукоятку 30 с винтом 29, перемещают валик 26

5 в осевом направлении в сторону торца шпинделя 13 до входа в паз 28 последнего торцового выступа 27 валика 26.

Затем устройство устанавливают рабочей головкой 17 на гайку 48. наконечник 37 фиксатора 36 заводят в шлиц винта 38 и, на0 жатием на курок 12, перемещают зубчатую рейку 6, которая через зубчатое колесо 19, обойму 18, ролики 22, звездочки 21 и валик 26 вращает шпиндель 13, а последний через зубчатые колеса 15 и 16 передает вращение рабочей головке 17, кото5 рая и осуществляет отвинчивание гайки 48. В этот момент первая муфта свободного хода не работает, так как ее ролики 22 расклиниваются в пазах звездочки 20, и последняя вместе с муфтой предельного моQ мента свободно вращаются вместе со шпинделем 13. После осуществления отвинчивания устройство снимают с гайки 48 и отпускают курок 12. Под действием пружины 4 рейка в совместно с курком 12 возвращается в исходное положение, при

5 этом зубчатое колесо 18 через обойму 19, ролики 22, звездочки 20 и муфту предельного момента вращает шпиндель 13 в направлении затягивания резьбового соединения, но так как устройство снято с последнего, то затяжка резьбового сое0 динения не осуществляется. Одновременно со шпинделем 13 вращается и валик 26 со звездочкой 21, в результате ролики 22 расклиниваются относительно обоймы 18, и звездочки 21 и не препятствуют вращению

последней.

Формула изобретения 1. Устройство для сборки крепежных элементов, содержащее корпус, размещенный в нем привод возвратно-поступательного действия, соединенные с ним зубчатые рейки и кинематически связанный с ними через зубчатое колесо и разнонаправленные муфты свободного хода шпиндель с рабочей головкой, отличающееся тем, что, с целью расширения технологических возможностей, привод выполнен в виде двух установленных в корпусе с возможностью поворота одноплечих рычагов, каждый из которых средней частью шарнирно соединен с зубчатой рейкой и имеет на конце откидной курок, зубчатые рейки расположены в одной плоскости, подпружинены в осевом направлении и выполнены с дуговыми пазами на концах, обоймы муфт свободного хода жестко соединены одна с другой, звездочки последних установлены с возможностью врашения - одна на шпинделе, другая - в корпусе, а устройство снабжено муфтой предельного момента, соединенной с одной из звездочек и шпинделем, коаксиально размещенным в другой звездочке с возможностью совместного вращения и относительного осевого пеФиг. 2

ремещения валиком для периодического взаимодействия с торцом шпинделя, закрепленным на корпусе соосно рабочей головке механизмом подачи и ориентации крепежных деталей, включающим закрепленный на корпусе кронштейн с отверстием и пересекающим его пазом, размещенный в отверстии и подпружиненный в сторону рабочей головки фиксатор с наконечником для взаимодействия со шлицом крепежной детали, размещенные в пазу кронщтейна с возможностью поворота два шарнирно соединенных двуплечих рычага, каждый из которых имеет на одном конце профильные гибки и подпружинен свободным концом к другому рычагу.

Б-Б

fe.J

Г-Г

20

11

25

фгJ8.5

д-В

ФигЛ

л-д

Фиг. 6

| Гайковерт | 1981 |

|

SU1016152A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-09-30—Публикация

1987-01-12—Подача