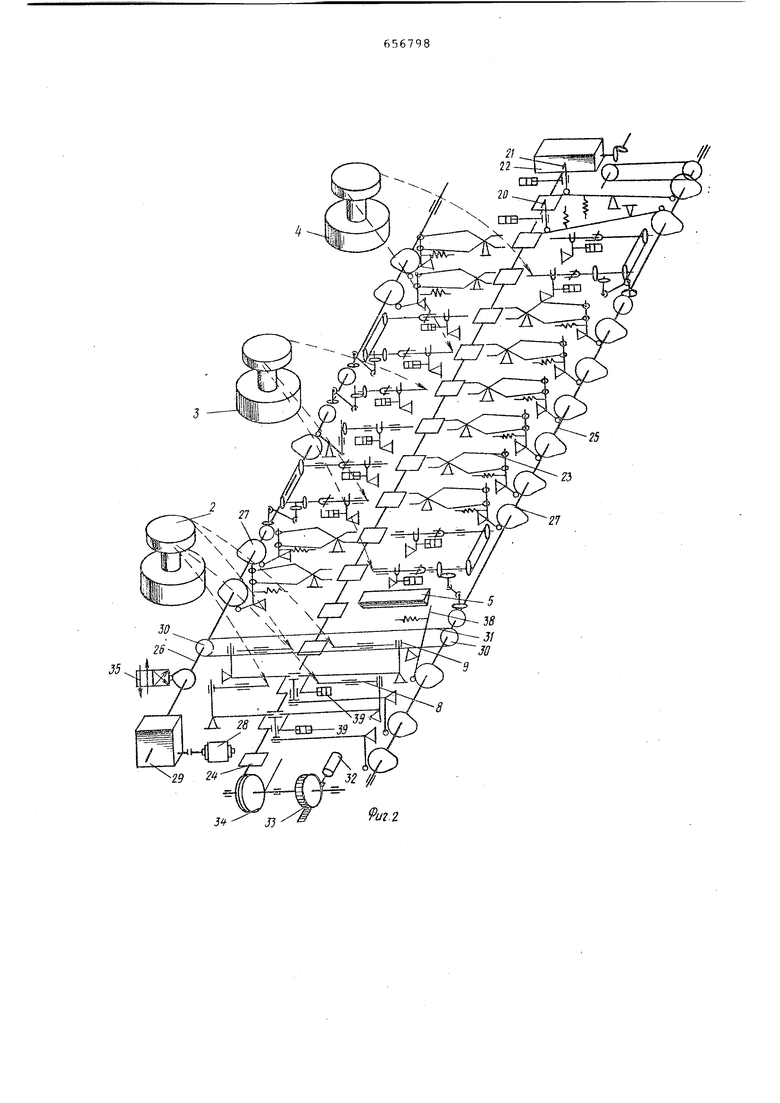

головки 17 ан1ипшвания левой , 1оловки 38 иаживлеиия правой Гайки, головки J9 навинчивания правой гайки, головки 20 выгрузки некомплектного узла, головки 21 выгрузки годиого узла, а также масляной ванны 22, и зажимного устройства 23,

Запоминание и передача информации на управляемые головки осуществляется с помощью блока б управления.

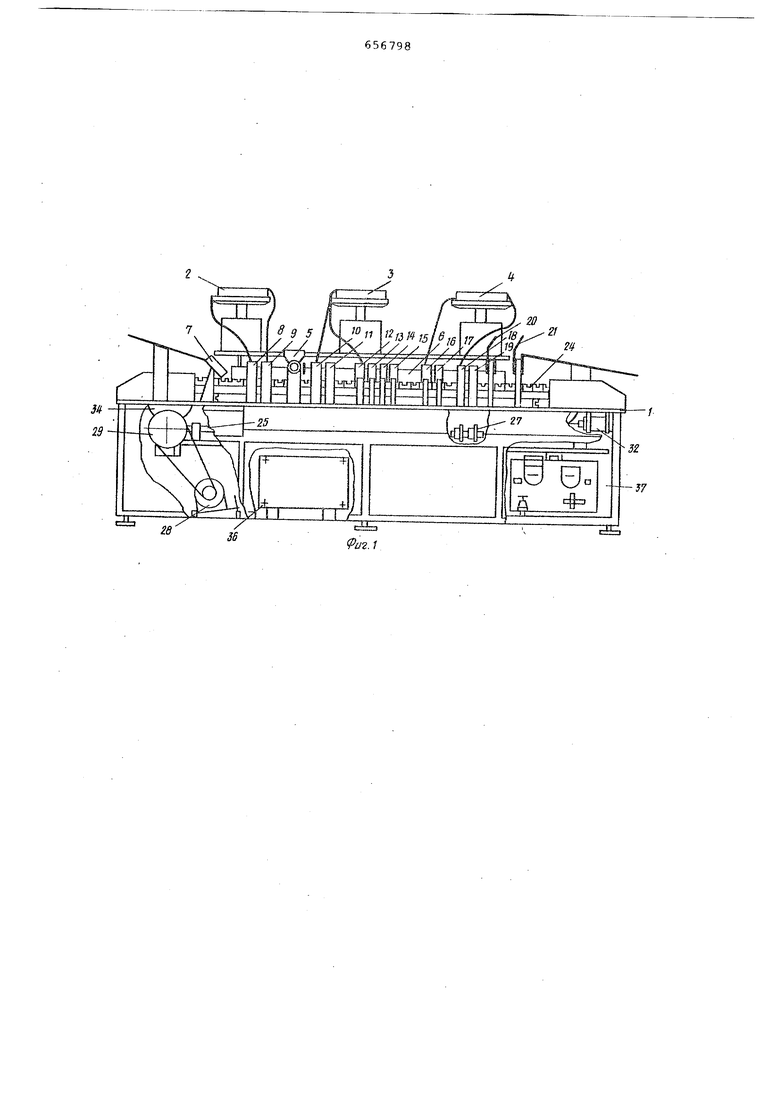

Внутри стола 1 {см. фиг.2) размещены: транспортная цепь с захватами 24,- распределительные валы 25 и 26 с кулачками 27, электродвигатель 28 с червячным редуктором 29, цепная передача со звездочкой 30 и цепью 31, связывающая распределительные валы, пневмоцилиндр 32 привода рейки и коле со 33, образующее реечную передачу, звездочка 34 привода транспортной цепи, пневмодатчики 35 управляемых головок, шкаф 36 с электрооборудованием и блок 37 17ОДГОТОВКИ воздуха (см. фиг.1), рычаг 38 головки установки оси (загрузочное устройство 5), фиксирующие цилиндры 39 .головок 8 и 9 установки шарикоподшипников и пылепрёдохранителей.

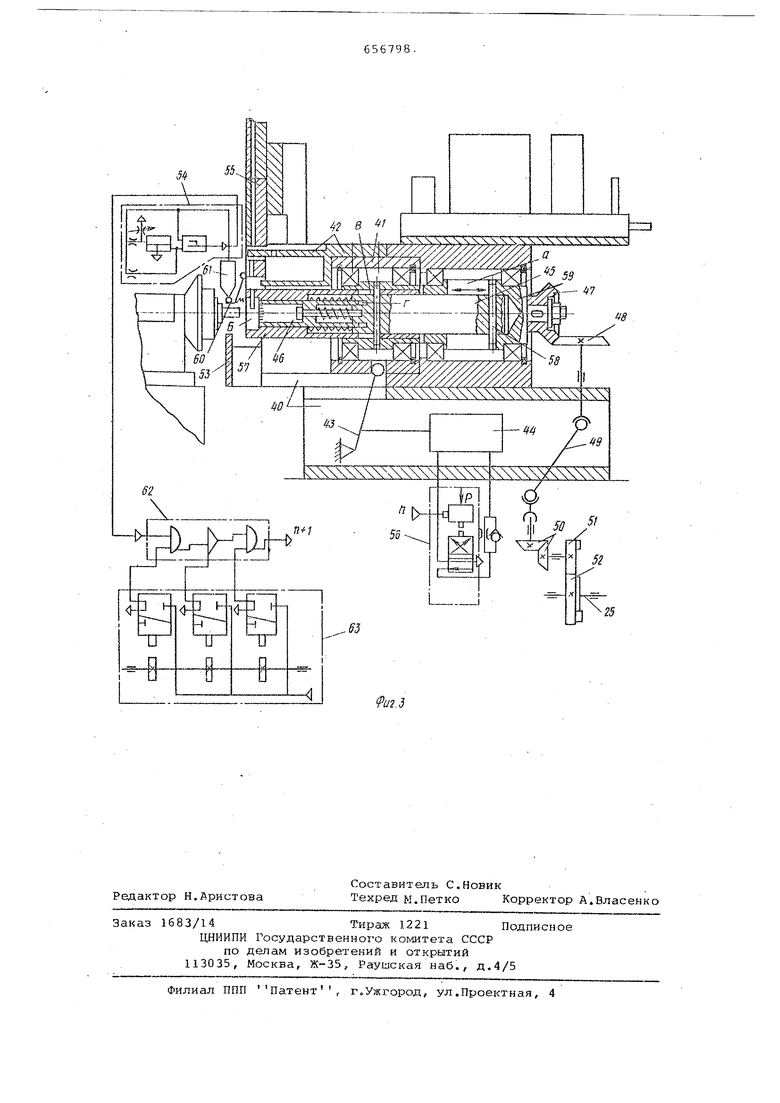

Конструкции рабочих головок аналогичны конструкциям головки 15 установ ки шайбы (см. фиг.З). Последняя состо ит из корпуса 40,пиноли 41,отсекателя 42, рычага 43, исполнительного пневмоцилиндра 44, штока 45, подпружи венного инструмента 46, пары конических колес 47 и 48, карданного вала 49, пары конических колес 50, пары цилиндрических колес 51 и 52,где колесо 52 снабжено остановом,упора 53, контрольной станции 54, подающего лотка 55, усилителя 56, подпружиненно го дополнительного шпинделя 57, штифта 58, основного шпинделя 59, подпружиненного рычага 60, меритепя 61, бло ка памяти 62 и задающего устройства 63.

Многопозиционный сборочный автомат работает следующим образом.

Перемещение транспортной цепи с захватами 24 осуществляется от рабочего пневмоцилиндра 32 через реечную передачу 33 (в цепи .которой встроена обгонная муфта, на фихурах не показана) и ведущую звездочку 34. Вращение распределительных валов 25 и 26 с кулачками 27 осуществляется от электродвигателя 28 через редуктор 29.

Захват 24 приводит в действие отсекатель головки 7.постановки корпуса, отсеченный корпус собираемого узла веловтулки скатывается на губки захвата. Передвигаясь на следующую позицию, корпус захватывается губками захвата.

Одновременно корпус своим перемещением подает сигнал на.блок управления о наличии корпуса. Если сигнал отсутствует, то последующая головка

lie срабатывает. Корпус приходит иа позицию постановки шарикоподшипника. Иток головки 8 установки шарикопод(иипника, приводимый рычагом от пружины, отходит в заднее пoлoжefшe, один подшипник отсекается и поступает из лотка в приемник го/говки. Затем шток с под1иипником подается в переднебз положение, и подшипник перемещается в корпус веловтулки. Если сигнал о наличии корпуса не поступает, то защелка пневмоцилиндра удерживает шток в заднем положении, и загрузки не происходит. Подшипники загружаютс с двух сторон корпуса одновременно. Если подшипник установлен правильно, то с контрольной станции 54 этой головки поступает сигнал на следующую головку. Если же подшипник отсутствует или не доходит до посадочного места, то сигнала не будет. На следующей позиции головки 9 установки пьшпредохранителя, работающей аналогично предыдущим, загружают пылепредохранители и подают сигнал на следующу головку постановки оси (загрузочное устройство 5).

Рычаг 38 кулачком отводится в заднее положение, приводит в действие отсекатель, и ось собираемого узла из бункера поступает на исходную позицию. По окончании сборки ось BOS действует на меритель 61 контрольной станции 54, подавая сигнал на следующую головку. На следующей позиции происходит наживление правого конуса на ось головкой 10 наживления.

Полая пиноль 41 с отсекателем 42, щпинделем 57 с инструментом, расположенным в корпусе головки наживления, и рычагом отводятся в заднее положение, собираемая деталь - конус отсекается из подающего лотка и поступает в приемное гнездо шпинделя, шпиндель с инструментом не вращаются Пневмоцилиндр 44 возвращает все подвижные части вместе с конусом в переднее положение, и конус прижимается к торцу оси веловтулки. Шпиндель с инструментом через пару конических колес 50, карданный вал 49 и пару цилиндрических колес, одно из к колес которой снабжено остановом и насажеко на распределительный вал, проворачивается на 2-3 оборота, наживляя конус на ось. Затем пневмоцилиндр 44 отводит инструмент, и узел поступает на позицию навинчивания. Навинчивание осуществляется головкой 11. На подходе к наживленному конусу шпиндель 57 с инструментом начинает вращаться и навинчивает конус до упора. Одновременно шпиндель воздействует на меритель 61 контрольной станции 54 и в том случае, если конус довернут до yrfopa, подает сигнал на следующую управляемую головку.

После этого изделие поступает на позицию наживления, а затем и навинчивания левого конуса, где операции происходят аналогично описанным. На следующей позиции регулирующая головка 14 производит рехулировку зазора в подшипниках собираемого узла веловтулки. Полая пиноль 41 головки 14 подает ся в переднее положение. Яаходящийся на конце шпинделя 57 инструмент прижимается к левому конусу. Кулачок 27 на распределительном валу через рыча и реечную передачу приводит во враще ние инструмент и отвертывает конус на заданный угол. Угол отворачивания конуса регулируется изменением длины рейки, Затем транспортная цепь подает собранную втулку на позицию установки шайбы {со стороны левого конуса). Головка 15 установки шайбы работает сле дующим образом. Шайбы из чаши загрузочного устройства 3 (см. фиг.1,2) по лотку поступа ют к головке. Сигнал тъ от мерителя 61 контрольной станции 54 головки 13 навинчивания левого конуса через блок памяти поступает на усилитель. 56 откуда усиленный сигнал поступает на исполнительный, пневмоцилиндр 44. Пневмоцилиндр верхним концом рычага 43 отводит пиноль 41 вместе с отсекателем 42, подпружиненными шпинделем 57 и инструментом 46 в заднее положение,, шайба отсекается и поступает в приемное гнездо Б шпинделя 57. Величи чина хода возвратно-поступательного движения ограничена длиной паза о, в котором, перемещается штифт 58. Затем пневмоцилиндр 44 подает пОхЦвижные части головки вперед. Шайба, находящаяся в приемном гнезде Б, прижимается к торцу оси, и в этот момент шпиндель 57 начинает вращаться, получая вращение от колеса 52 через пару колес 50, карданный вал 49 и конические колеса 47,48. От конического колеса 47 через шпонку момент передается основному шпинделю 59, через штифт 58 - штоку 45 и далее шпинделю 57 - подпружиненному инструменту 46, на торце которого имеется насечка. Поскольку поступательное движение пиноли 41 продолжается, то шпиндель 57 доходит до упора 53 и останавливается,но пиноль 41, шток 45 и инструмент 46 продолжают движение вперед на величину зазора В. Инструмент 46 насечкой вращает шайбу, зазор Г между подпружиненным инструментом 46 и штоком 45 уменьшается, усик шайбы совмещается с пазом оси веловтулки. Пружина между инстру ,ментом и штоком 45 разжимается, инструмент с шайбой отжимается вперед на.величину Г, и происходит надевание шайбы на ось. При движении по оси шайба через подпружиненный рычаг 60 воздействует на меритель 61 контрольной станции 54, откуда сигнал поступает в блок памяти 62. Из задающего устройства 63 сюда же поступает тактовЕз:й сигнал. Оба сигнала в блоке памяти сравниваются, запоминаются на такт работы линии и в следующем такте :сигнал -П.+ 1 подается на усилитель головки 16 наживления левой гайки. Затем пневмоцилиндр 44 возвращает подвижные части головки в крайнее заднее положение, отсекая очередную шайбу, и головка приходит в исходное положение. Далее транспортная цепь подает собираемую втулку на следующие позиции: к Iоловкам 16 и 17 наживления и навинчивания левой гайки, к головке 18 и 19 наживления и навинчивания правой гайки. Работают головки аналогично уже описанной работе головок 12 и 13 наживления и навинчивания левого конуса. Если яа любой из рабочих позиций не происходит установка детали в собираемый узел, то на всех последующих рабочих позициях головки.пропустят некомплектный узел, а головка 20 выгрузки некомплектного узла уберет его из линии сборки. Все узлы, которые не выгружены как некомплектные, выгружаются неуправляемой головкой 21 выгрузки годного узла. Устройство и работа этой головки аналогичны предыдущей. изобретения 1.Многопозиционный сборочный автомат, содержащий загрузочные устройства, транспортное средство и установленные вдоль него рабочие головки, в корпусе каждой из которых расположен поль. шпиндель с пинолью, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества, пиноль выполнена полой, на ее наружной поверхности смонтирован отсекатель,а в ее полости размещен подпружиненный дополнительный шпиндель, оснащенный гнездом под отсеченную деталь собираемого узла и рабочим инструментом. 2.; втомат по П.1, о т л и ч а ющ и и с я тем, что на корпусе головки установлена контрольная станция с мерителем и щупом рычажного типа, взаимодействующим с деталью. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство 435915, кл. В 23 Р 21/00, 1972. З Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Станок для зенкерования наклонноРАСпОлОжЕННыХ ОТВЕРСТий | 1979 |

|

SU829350A1 |

| Сборочный автомат | 1982 |

|

SU1106626A1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

| СБОРКИ РЕГУЛЯТОРА НАТЯЖЕНИЯ ВЕРХНЕЙ НИТИ ШВЕЙНОЙ МАШИНЫ | 1972 |

|

SU352739A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для сборки резьбовых соединений | 1981 |

|

SU1046080A1 |

| Гайковерт | 1987 |

|

SU1521574A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

Авторы

Даты

1979-04-15—Публикация

1976-12-23—Подача