Изобретение относится к органической химии, а именно способу получения оксамида из цианида водорода - отхода коксохимического производства, и может быть использовано для получения высокоэффективного медленнодействующего азотного удобрения и продукта для спеццелей, а также для рекуперации цианида водорода из оборотной воды коксохимических предприятий.

Цель изобретения - упрощеш е процесса.

Пример 1 о В реактор - стеклянную трубу диаметром 0,05 м и длиной 1,5 м, содержащую в нижней части

едва барботера для подачи кислорода (воздуха) и реакционной газовой

смеси, - загружают 2,5 л катализатора. - 5%-ного раствора Cu(NOj),j- в 70%-ной уксусной кислоте с добавкой 0,5% . Через барботеры в течение 10 мин подают кислород и газовую смесь, содержащую 98% HCN и 2% H2S,co/ скоростью 4,5-10 л/мин. Раствор выдерживают в течение 39 мин при 70 С. : Время синтеза 35 мин, время индукции 4 мин.

Образовавшиеся кристаллы окса- . мйда отфильтровывают от раствора катализатора, промьгаают водой и сушат при 110°С до постоянного веса. Выход оксамида 8,3 г (96% в пересчете на цианид водорода). Элементный анализ показал, что продукт со

tsD

сл

оо

3

и 4,6

151

N31,6

держит,%: с 27,2; (рассчитано, %: С 27,3- Н 4,6, N 31,8). Содержание основного вещества в продукте 99,6%, содержание меди 0,04%.

р и м е р 2. В реактор по при- 1 загружают 2,5 л катализатозн о

п

меру ра в 90%-ной уксусной кислоте с добавкой 0,5% . При ,помощи центробежного насоса устанавливают циркуляцию раствора 8 л/мин, В нижнюю часть ре актора подают кислород

5%-ного раствора Cu(NO),

со скоростью 4,5-10

л/мин и газо- , со сковуто смесь, содержащую in ч, ростью 4,5.-10 л/мин. Кристаллы окс мида непрерывно отделяют от раствора катализатора на фильтре из полипропиленовой ткани

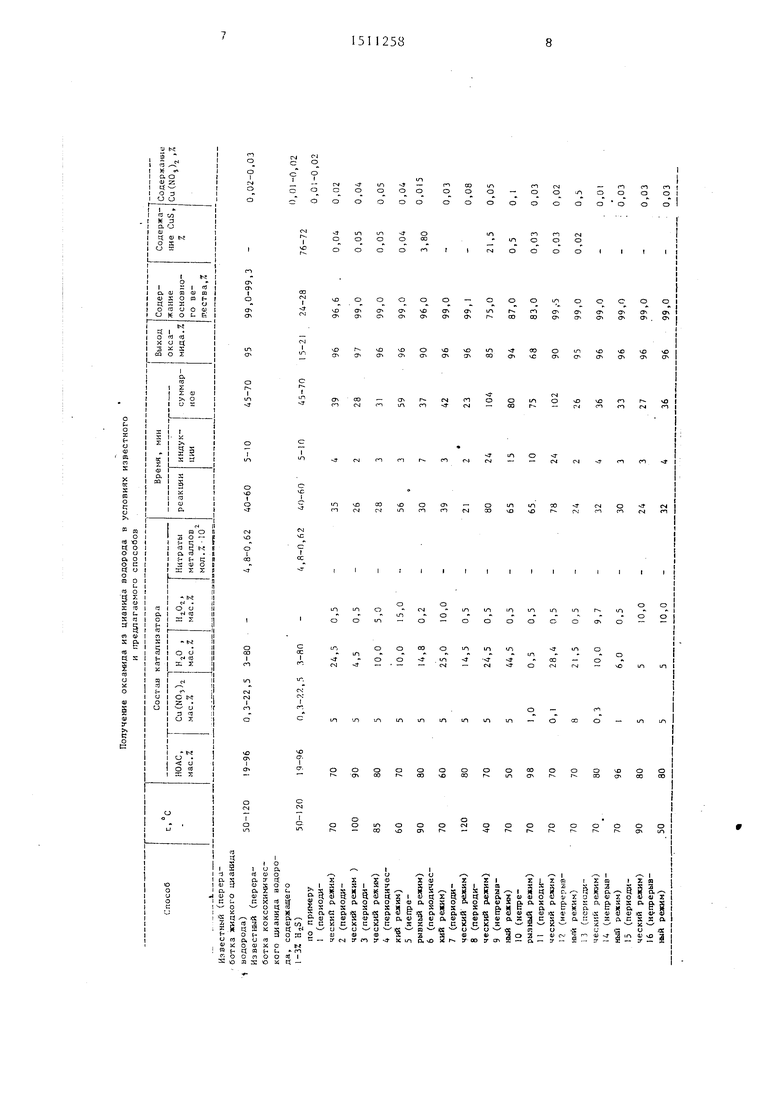

В таблице (примеры 1-12) представлены результаты осуществления синтеза оксамида на основе коксохимического цианида водорода в условиях периодического и непрерывного режимов о

Экспериментальные данные показываю что использование в качестве катализатора растворов, содержащих менее 0,5% пероксида водорода (пример 5), из-за снижения скорости регенерации приводит к загрязнению целевого продукта сульфидом меди, а также увеличению времени синтеза и индукционного периода, предшествующего образованию кристаллов оксамида из пересыщенного раствора.

Вводить в катализатор более 10% пероксида водорода нецелесообразно из-за увеличения продолжительности. синтеза (пример 4). Осуществление процесса при температурах ниже способствует загрязнению целевого продукта сульфидом меди, увеличению продолжительности синтеза и индукционного периода (пример 8). При температурах вьппе 90 С проводить процесс нецелесообразно из-за значительных потерь основных компонентов катализаторов (воды и уксусной кислоты) в результате их испарения (при t 100 С и давлении 1 ат давление паров над раствором катализаторов достигает 0,71 ат, при t 1 12 С ; раствор катализации кипит) (примеры 2-7).

1511258

-

10

15 оса-а

о

25

т

30

35

40

45

50

55

Использование в качестве каталя- затора растворов, содержащих более 5% Cu(NO.j)7, приводит к потерям катализатора из-за адсорбции нитрата меди поверхйостью оксамида (пример 2).

Синтез оксамида в растворе катализатора, содержащем менее 0,3%

Cu(NOj),2, требует значительног о времени и протекает с большим индукционным периодом (пример 11)о

Использование в качестве катализатора растворов, содержащих менее 60% ноле -(пример 9), приводит к увеличению продолжительности синтеза и загрязнению целевого продукта примесями CuS из-за низкой скорости регенерации- последнего

Проведение синтеза в растворах, содержащих более 96% уксусной кислоты (ноле), приводит к низкому выходу целевого продукта и требует значительного времени из-за дефицита воды «а проведение скорости имитирующей стадии - гидролиза промежуточного продукта - дициана (пример 10)

Таким образом, поставленная цель может быть дост1Г| нута только в интервале параметров, указанных в формуле изобретения.

После разделения диоксида углерода, водяного пара и сульфида водорода, используемого на коксохимических заводах в производстве серы или серной кислоты, образуется газовая смесь, содержащая 95-99% HCN,l-3% . Дальнейшая тонкая очистка от затрудт нительна.

Получение оксамида из цианида водорода - отхода коксохимического производства, содержащего 1-3 обо% Н2Й, выделение которого представляет слож-. ную техническую задачу, в условиях известного способа неизбежно приводит к потере активности катализатора в результате осаждения нерастворимых в каталитическом растворе сульфидов меди (II), магния (II), никеля (II), железа (III) и таллия (W) и загрязнению ими целевого, продукта с I Образующиеся по реакции (I) пересыщенные растворы (СОШ,) достаточно устойчивы и индукционный период, предшествующий образованию кристаллов оксамида в условиях известного способа, составляет 5-10 миНо Это требует необоснованно завьшенного

(в 1, 1 5-1,1 7 раза) времени пребывания раствора в реакторе и, как следствие, увеличения его объема, что приводит к кристаллизатдаи оксамида в трубопроводах и их закупорке и не обеспечивает плавного протекания процесса.

Введение в катализатор/5-10% пе- роксида водорода приводит к получению чистого (не содержащего примесей ,CuS) оксамида и длительному сохранению высокой активности катализатора,снжению времени синтеза оксамида в 1, .5-1

- раза в сравнении с данными прототипа, снижению индукционного периода, предшествующего образованию кристаллов оксамида из пересыщенных растворов, в 2,5 раза.

Установлено, что добавки перо- ксида водорода не только ускоряют процесс регенерации катализатора,но . и снижают время образования оксамида в сравнении с данными известного способа

В предлагаемом способе получения оксамида из цианида водорада - отхода коксохимического производства - из-за образования на первых стадиях процесса мельчайших зародышей сульфида меди, выполняющих роль центров кристаллизации оксамида, индукционный период удалось снизить в 2,5 раза до 2-4 мин„

5

0

0

5

0

Таким образом, реализация предлагаемого способа позволяет перерабатывать в оксамид цианид водорода из отходов коксохимического производства, снизить в 1,5-1,7 раза индукционный период, предшествующий образованию кристаллического оксамид а

Формула изобретения

Способ получения оксамида из газообразного цианида водорода, вклю- чаюп1ий совмещенное оксиление - гидролиз цианида водорода в растворе катализатора, содержащего нитраты меди, уксусную кислоту и воду, при 50-90 С и при использовании кислорода воздуха в качестве окислителя, отличающийся тем, что, с целью упрощения процесса, используют цианид водорода, содержащийся в отходе коксохимического производства, включающий 1-3 об,% сульфида водорода, а в раствор катализатора дополнительно вводят пероксид водорода при следующем соотношении компонентов, масс,%:

Нитрат меди 0,3-5,0 Уксусная кислота 60-96 Пероксид водорода 0,5-10,0 ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного получения оксамида | 1988 |

|

SU1616897A1 |

| Способ переработки твердых железоциансодержащих отходов | 1991 |

|

SU1797503A3 |

| Способ получения оксамида | 1974 |

|

SU631069A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ МЕДНЫХ ЦИАНСОДЕРЖАЩИХ ОТХОДОВ | 1991 |

|

RU2025522C1 |

| Способ получения оксамида и устройство для его осуществления | 1989 |

|

SU1691362A1 |

| ПОЛУЧЕНИЕ Cu/Zn/Al-КАТАЛИЗАТОРОВ ФОРМИАТНЫМ СПОСОБОМ | 2006 |

|

RU2372987C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ТИОЦИАНАТОВ | 2008 |

|

RU2389695C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ЦИАНСОДЕРЖАЩИХ РАСТВОРОВ И ПУЛЬП | 2013 |

|

RU2550189C1 |

| Способ получения анилина и катализатор для него | 2016 |

|

RU2674761C2 |

| КАТАЛИЗАТОР ФИШЕРА-ТРОПША, ПОЛУЧЕННЫЙ ПРИ ИСПОЛЬЗОВАНИИ ВЫСОКОЧИСТОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО ПРЕДШЕСТВЕННИКА (ВАРИАНТЫ) | 2002 |

|

RU2299764C2 |

Изобретение касается производства замещенных амидов, в частности получения оксамида, используемого для синтеза медленнодействующего азотного удобрения. Цель изобретения - упрощение процесса. Последний ведут совмещенным окислением и гидролизом цианида водорода в растворе катализатора при 50-90°С кислородом воздуха. Катализатор содержит, мас.%: нитрат меди 0,3-5

CH3C(O)OH 60-96

H2O2 0,5-10

воду до 100. Цианид водорода содержится в отходах коксохимического производства, что позволяет обеспечить их квалифицированное использование. Также достигается снижение индукционного периода в 2,5 раза (до 2-4 мин) и соответственно времени синтеза в 1,5-1,7 раза при достижении высокой чистоты целевого оксамида. 1 табл.

| СПОСОБ УГНЕТЕНИЯ АЛКОГОЛЬНОЙ МОТИВАЦИИ | 2009 |

|

RU2402352C1 |

Авторы

Даты

1989-09-30—Публикация

1987-09-23—Подача