Изобретение относится к способу непрерывного получения оксамида,используемого в качестве азотного удобрения, а также полупродукта в органическом синтезе.

Цель изобретения - упрощение способа, повышение чистоты продукта.

Увеличение ресурса непрерывного ведения процесса и улучшение экологических условий производства.

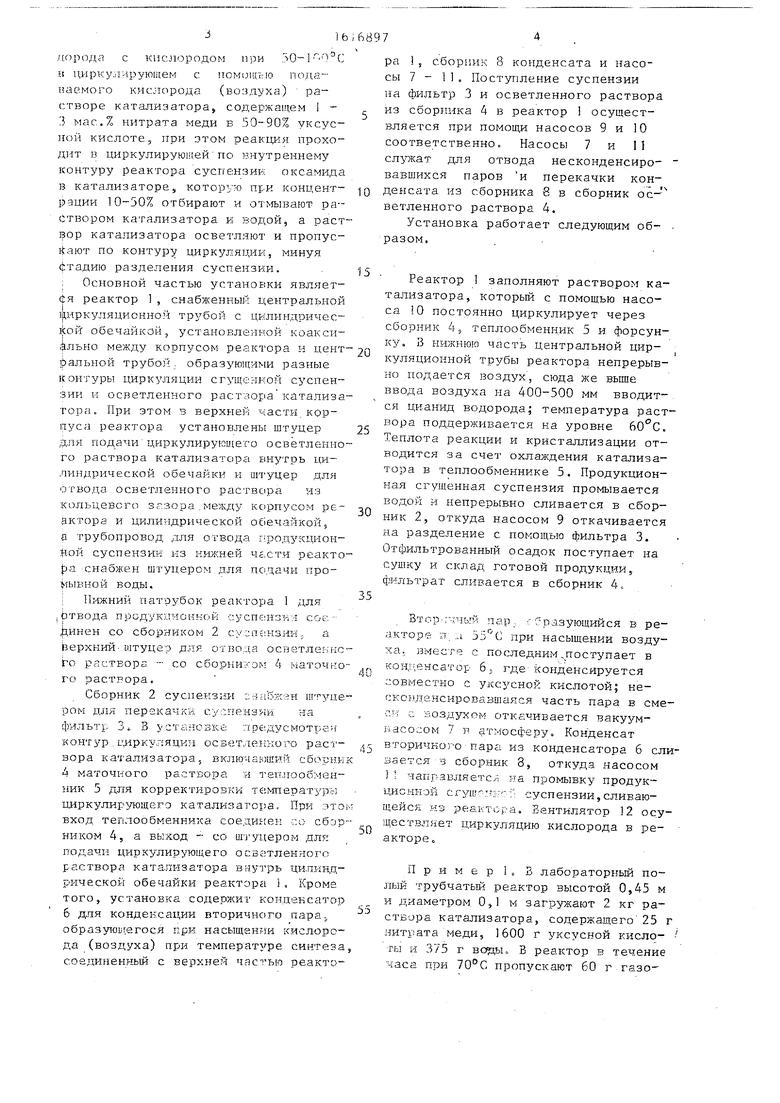

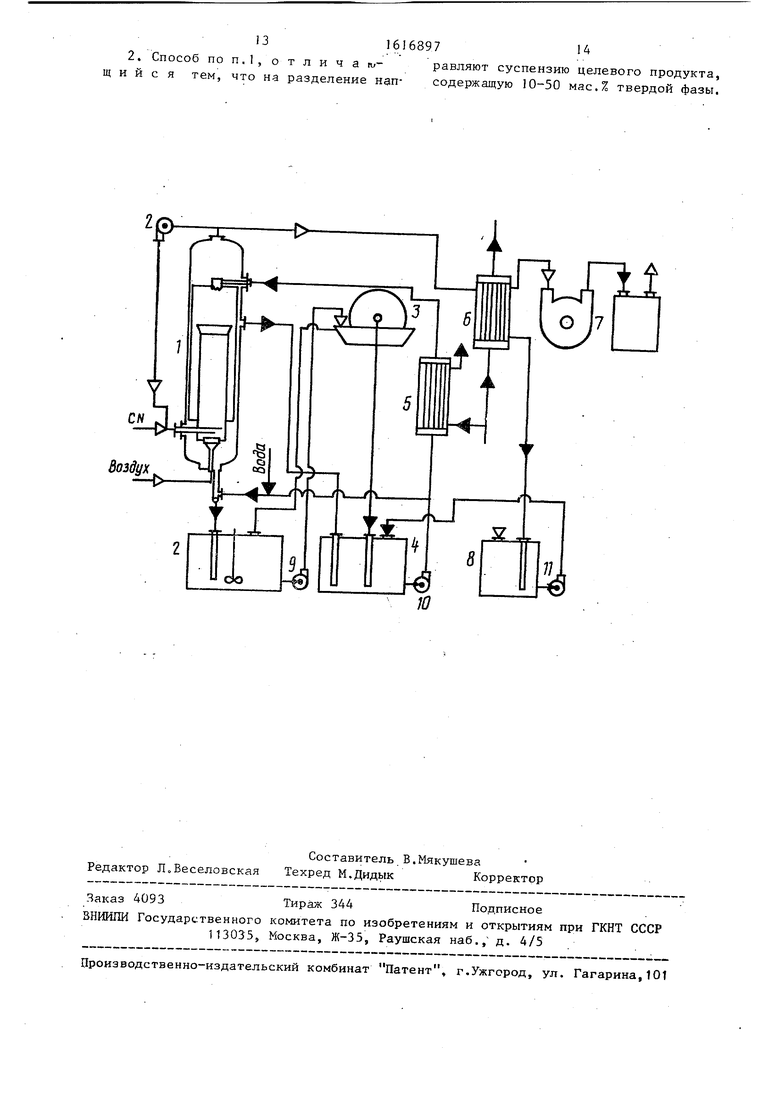

На чертеже приведена схема установки для осуществления способа. . , Йолучение оксамида осуществляют путем взаимодействия цианида во 16

. орода с кнслородом при 30-1 О С в цирку.пирую1цем с иомиигсЮ пода- iae.Moro кислорода (воздуха) растворе катализатора, содержащем 1 - 3 мае..% нитрата меди в 50-90% уксусной кислоте, при этом реакция проходит в циркулирую1 ей по н.нутреннему контуру реактора суспензии оксамида в катализаторе, которЗ ю при концентрации 10-50% отбирают и отмьпзарот раствором катализатора к водой, а раствор катализатора осветляют и пропус- iaioT по контуру циркуляции, минуя стадию разделения суспензии. ; Основной частью установки являет- сря реактор 1 , снабженный центральной Циркуляционной трубой с цилиндричес- 1|сой обечайкой, установленной коакси- ,inbHo между корпусом реактора и центральной трубой, образующими разные Контуры циркуляции сгуще 1ной суспензии и осветленного раствора катализатора. При этом в верхней части корпуса реактора установлены штуцер Д.ПЯ циркулируюи1его осветленного раствора катализатора внутрь цилиндрической обечайки и штуцер для отвода осветленного раствора из кольцевого зг.зора. между ксфпусом реактора и цилиндрической обечайкой, а трубопровод для отвода Г родукцион- Ной суспензии из нижнеш Чс.сти реактора снабжен штуцером для по;дачи промывной воды.

: Пт-окний патрубок реактора 1 для отвода продукционной суспензил соединен со сборником 2 сусп-анзии J а верхний- штуцер дл.я отвода оснетлекно- Го р.аствора - со сборникоь; 4 маточного раствора.

Сборник 2 суспензии штуцером для перекачки су;:ггенз;ии на фильтр 3.. В установке лредусмотрея контур . .г1яции осветленкого раствора катализатора 5 вклю чаьщий сборник А маточного раствора и теп.иообмен- ник 5 для корректировки температуры илркулирзлощего катализатора. При этом вход теплообменника соединен со сборником 4, а выход - со штуцером дл.; подачи циркулирующего осветленного раствора катапизатора внутрь цилиндрической обечайки реактора 1. Кроме того, установка содержит конденсатор 6 для конденсации вторичного пара образутощегося при насыщении кислорода (воздуха) при температуре синтеза соединенный с верхне -т частью реакто74

ра IS сборник 8 конденсата и насосы 7 - 11, Поступление суспензии на фильтр .3 и осветленного раствора

из сборника 4 в реактор 1 осуществляется при помощи насосов 9 и 10 соответственно. Насосы 7 и II для отвода не сконденсировавшихся паров и перекачки конденсата из сборника 8 в сборник ос- ветленного раствора 4.

Установка работает следующим образом.

Реактор 1 заполняют раствором катализатора, который с помощью насоса Ш постоянно циркулирует через сборник 4, теплообменник 5 и форсун- ку, В нижнюю часть центральной цир- куляционной трубы реактора непрерыв- но подается воздух, сюда же выше ввода воздуха на 400-500 мм вводится цианид водорода; температура раст2 вора поддерживается на уровне . Теплота реакции и кристаллизации отводится за счет охлаждения катализатора в теплообменнике 5. Продукционная сгущенная суспензия промывается водой и непрерывно сливается в сборник 2, откуда насосом 9 откачивается на разделение с помощью фильтра 3. Отфильтрованный осадок поступает на суЕ1ку и склад готовой продукции 5 фильтрат сливается в сборник 4

5

Втор :чмый пар., г С разующийся в реакторе п. :,i 55 С при насыщении воздуха, вместе с последним поступает в

г| конденсатор 6, где конденсируется совместно с уксусной кислотой; не- сконденсировазшаяся часть пара в сме- :iK с воздухом откачивается вакуум- касосом 7 в атмосферу. Конденсат

5 вторичного пара из конденсатора 6 сливается в сбор.ник 8, откуда насосом i чаправляетс.й на промывку продукционной cryiir vHr: суспензии,сливающейся из реактора. Вентилятор 12 осу ществляет циркуляцию кислорода в ре- акторе о

Пример К Б лабораторный полый трубчатый реактор высотой 0,45 м , и диаметром. 0,1 м загружают 2 кг раствора катализатора, содержащего 25 г нитрата меди, 1600 г уксусной кисло- ты и 375 г воды. В реактор в течение часа при 70°С пропускают 60 г газе5,f

образного 1щанида водорода и 200 г воздуха. Всю образованную суспензию оксамида с температурой сливают в разделительный сосуд,отделяют кристаллы от маточного раствора, промывают их 20 мл воды (количество воды, израсходованной на образование оксамида) и высушивают. Средний размер кристаллов 4,5 мкм. Масса осадка 94 г, масса конденсата 30 г, содержание твердой фазы в суспензии 4,5%, содержание меди в оксамиде 0,05%, уксусной кислоты 0,1%. Концентрация непрореагировавшего цианида водорода в фильтрате /v 1 г/л. Вторичньш пар из верхней части реактора направляется в холодильник-конденсатор.Со стенок реактора выделяют 3, г оксамида .

Пример2. В реактор загружают 2 кг катализатора (состав катализатора и конструкция реактора соответствуют примеру 1).

В реактор в течение 1 ч при пропускают 450 г воздуха и 150 г газообразного цианида водорода. Всю образовавшуюся суспензию оксамида с температурой 92°С переводят в разделительный сосуд, отделяют кристалл от маточного раствора и лромывают 50 мл воды (количество воды, израсходованной на синтез) .Масса сухого осадка 230 г (т.е. концентрация суспензии 10,5%).. Содержание меди в продукте 0,05%, уксусной кислоты 0,15%. Средний размер кристаллов 45 мкм. Концентрация цианида водорода в маточнике г/л. Вторичный пар из верхней части реактора направляют в холодильник-конденсатор.Масса конденсата 32 г. Со стенок реактора после остановки процесса вьщеляют 4,5 г оксамида.

П р и м ,е р 3. В лабораторньй трубчатый реактор с диаметром внешнего кожуха (D) 0,1 м и высотой (h) 0,45 м, снабженный центральной циркуляционной трубой (DT- 0,02 м и h 0,25 м), цилиндрической обечайкой (D 0,03 м и L 0,25 м), трубопроводом для отвода продукционной суспензии (d 0,01 м), штуцером для вывода вторичного пара и штуцером ввода осветленного раствора катализатора, загружают 2 кг раствора катализатора, содержшцего 25 г

168976

нитрата меди, 1600 г уксусной кислоты, 375 г воды и 200 г кристаллов оксамида со средним размером 45 мкм. В реактор в течение 1 ч через штуцеры ввода цилнида водорода и воздуха при 70 С подают 120 г газообразного цианида водорода и 400 г воздуха соответственно. Из трубопровода в нижней 10 части реактора отводят 780 г сгутен- ной суспензии оксамида с. температурой 76 С в разделительный со суд и через штуцер вводят 750 г осветленного : раствора катализатора с температурой 15 65°С. Б нижнюю часть сосуда вводят 75 г конденсата, а из верхней отбирают 80 г раствора. После разделения суспензии продукт промывают 300 мл воды и высушивают. Масса осадка 20 388 г (содержание оксамида в суспензии 50%), размер .тиц 65 мкм.Масса конденсата 80 г. Содержание меди в продукте 0,02%, уксусная кислота и цианид водорода прак тически отсутст- 25 вуют. Со стенок реактора пбсле остановки процесса вьщеляют I,2 г окёа- мида. Концентрация цианида водорода в фильтрате ,13 г/л.

П р и м е р 4. В реактор примера 30 3 загружают 2 кг катализатора,содержащего 25 г нитрата меди, 1600 г уксусной кислоты, 375 г воды. В реактор при 70°С в течение I ч пропускают 250 г воздуха и 55 г газообраз- .J5 ного цианида водорода.. Из нижней части реактора в разделительный сосуд отбирают 800 г суспензии оксамида с температурой 73 с, а через штуцер вводят 750 г осветленного раствора 0 с температурой 68°С. В низ разделительного сосуда вводят 55 г конденсата и отбирают из верхней части 70 г раствора.Поеле разделения, промывки 60 мл воды и сушки получают 80 г 5 оксамида со средним размером частиц 60 мкм (концентрация оксамида в сгущенной суспензии .10%). Содержание меди в продукте 0,02%, уксусная кислота и цианид водорода практически 0 отсутствуют. Масса конденсата 75 г. Со стенок реактора выделяют 1,1 г оксамида.

Пример5. В реактор загружают 2 кг катализатора (конструкция , 5 реактора и состав катализатора аналогичны примеру 3) и при 70°С в ; течение 1 ч пропускают 100 г воздуха, 30 г газообразного цианида водорода и 770 г осветленного раствора катали ;16

затора с температурой 65°С. Из нижней части реактора в разделнтельиьш сосуд Отбирают 800 г суспензии оксамида с температурой 72°С. В низ разделительного сосуда вводят 55 г конденсата и отбирают из верхней части 60 г раствора. После фильтрования 5 п ромывки 50 мл воды и сушки получают 47 г оксамида (концентрация оксамкда в сус- тензии 5,9%) со )едним размером частиц 45 мкм. Масса конденсата 65 г. Концентрация цианида -водорода в фильтрате 0., 25 , г/л. Со стенок реакто- ра после остановки процесса выделяют |1 ,0 г оксамида.

П р и м е р 6. В реактор загружают кг катализатора (конструкция реак- |тора и состав катализатора соответ- :ствуют примеру 3). При 70 °С в реак- |тор вводят 170 г кислорода, 120 г цианида водорода и 250 г оксамида ;со средним размером частиц 45 мкм. Выгрузка суспензии из ре-актора зат- руднена ввиду сложности транспорти- :ровки (содержание оксамида в сгущенной суспензии нижней части реактора ;56%). Масса конденсата 65 г, : П р и м е р 7i В реактор приме- ;ра I загружают 2 к;г растзора катали- затора с температурой (состав :катализатора соответствует примерз 1) ;и при помощи насоса устанавливают jero циркуляцию с объемной скоростью 0,4 . 3 течение 4 ч в реактор подают цианид водорода с расходом |0,05 кг/ч и кислород с расходом |0,035 м /ч. Суспензию5 содержащую 5% оксамида, с температурой выводя из верхней части реактора на Фильтр и промывают 0,0167 кг/ч (количество промывной водь1, израсходованной на образование оксамида).

Получают 0,307 кг оксамида со с-ред ним размером частиц 45 мкм. Содержание меди 3 продукте 0,05%, уксусной кислоты 0,1%, .цианида водорода в маточнике 1,5 г/л. После остановки процесса на стенках реактора и в трубопроводах инкрустируется 0,03 кг продукта .

П р и м е р 8, В реактор примера 3 загружают 2 кг раствора катализатора с температурой (состав катализатора соответствует примеру -3) В течение 4 ч в реактор подают ;0,05 кг/ч цианида водорода 0, 035 м /ч .кислорода и 0,7 кг/ч осветленного раствора катализатора с температурой

73

. Суспензию с концентрацией 20% отводят с расходом 0,8 кг/ч и температурой 72°С через трубопровод продукционной суспензии в разделительную воронку, в нижнюю часть которой вводят 0,045 кг/ч конденсата, а из верхней отбирают 0,05 кг/ч раствора,

После промьшки на фильтре 0,1 кг/ч

воды получают 0,75 кг/ч оксамида со средним размером частиц 60 мкм и 0,07 кг/ч конденсата. Содержание меди в продукте 0,02%,. уксусная кислота отсутствует.

На стенках реактора инкрустируется 1,4 г оксамида. Содержание цианида водорода в маточнике 0,14 г/л.

Как видно из примеров 3,4, 6 и 8, проведение процесса непрерывного получения в условиях предлагаемого способа обеспечивает увеличение ресурса непрерывного ведения технологического процесса ввиду снижения примерно в 3 раза инкрустации оксамида .

на поверхности реаквдонного аппарата

и трубопроводов, что предотвращ.ает mi закупорку; улучшение качества целевого продукта путем снижения заг- - р.язнения его нитратом меди в 2,5 раза и исключения примесей уксусной кислоты и цианида водорода; улучшение условий отделения кристаллов оксамида от катализатора, а также улучшение экологических условий коксохимического производства Путем осуществления разделения сгущенной суспензии., содержащей 10-50% твердой фазы с более крупными кристаллами оксамида ( 65 мкм против 20-50 в

ус:.ювиях прототипа)} и снижение содержания цианида .водорода в маточном растворе в 5-7 раз; более полное протекание процесса совмещенного оч исления и гидролиза цианида водорода благодаря осуществлению циркуля- Г1..ИИ суспензии Е реакторе.

Как видно.из примеров 1,2 и 75про- ведение .процесса в отсутствие циркуляции катализат ;ра и маточного раствора способствует перегреву на 16 - 22 С. реакционного аппарата, что приводит к увеличению содержания цианида водорода в маточном растворе.Образующийся мелкокристаллический окса

МИД затрудняет стадию разделения.

Осуществление разделения суспензии, содержащей менее 10% твердой фазы, способствует увеличению содержания цианида водорода в фильтрате и9161

получению мелкокристаллического про- дукта (пример 5), при содержании более 50% твердой фазы разделение суспензии затруднено в виду сложности её транспортировки (пример 6). Пример9. В лабораторньш трубчатый реактор с диаметром внешнего кожуха 0,1 м и высотой 0,45 м, снабженный центральной циркуляционной трубой (D 0,02 м и Ьт 0,25 м), цилиндрической обечайкой (Dg 0,03 м и hp 0,25 м), трубопроводом для отвода продукционной суспензии (тр 0,01 м), штуцером для вывода вторичного пара и штуцером ввода осветленного раствора,загружают 2 кг раствора катализатора, содержащего 20 г нитрата меди (1%), 1800 г уксусной кислоты (90%) и 180 г воды (9%). В реактор в течение I ч через штуцеры ввода цианида водорода и воздуха при подают 120 г газообразного НСЫ и 400 г воздуха. Из трубопровода в нижней части реактора отводят 780 г сгущенной суспензии оксамида с температурой 106°С в разделительный сосуд л через штуцер вводят 750 г осветленного раствора катализатора с температурой 90°С. В нижнюю часть сосуда вводят 75 г конденсата, а из верхней отбирают 80 г раствора. После разделения суспензии продукт промывают 300 мл воды и высушивают. Масса осадка 188 г (содержание оксамида в суспензии 22,8%), средний размер частиц 65 мкм. Масса конденсата 80 г. Содержание меди в продукте 0,02%, уксусная кислота и цианид водорода практически отсутст- вуют. Со стенок реактора после остановки процесса вьщеляют 1 ,2 г мида. Концентрация цианида водорода в с&йльтрате ,13 кг/м .

Пример 10. В реактор примера 9 загружают 2 кг катализатора,соержащего 40 г нитрата меди (2%), 1000 г уксусной кислоты (50%) и 960 г воды (48%), В реактор в течеие 1 ч при 70°С через штуцер ввода ианида водорода к воздуха подают 5 г газообразного цианида водороа и 500 г воздуха. Из трубопровода нижней части реактора отводят 700 г сгущенной суспензии оксамида температурой 78°С в разделительый сосуд и через штуцер вводят 20 г осветленного раствора каталиатора с температурой 7С°С, В ниж

689710

нюю часть сосуда вводят 50 г конденсата, а из верхней отбирают 50 г раствора. После разделения суспензии, с промывки продукта водой и сушки масса осадка 70 г (содержание твердой фазы в суспензии 10%),, средний размер частиц 65 мкм. Содержание меди в продукте 0,025%, уксусная кислота и циа- 10 нид водорода практически отсутствуют. Со стенок реактора после остановки процесса выделяют 1,5 г оксамида. Концентрация цианида водорода в фильтрате ,15 кг/м-. 15 Пример П. В реактор примера 9 загружают 2 кг катализатора, содержащего 60 г нитрата меди (3%), 1400 г уксусной кислоты (70%) и 540 г воды (28%).

0 в реактор в течение часа при 50 с пропускают 225 г цианида водорода и 600 г воздуха.

Из трубопровода в нижней части реактора отводят 700 г сгущенной сус- 5 пензии оксамида с температурой 61°С в разделительный сосуд и через штуцер вводят 710 г осветленного раствора катализатора с температурой .

0 В нижнюю часть сосуда вводят 40 г конденсата, а из верхней отбирают 50 г раствора. После разделения суспензии, промывки продукта водой и сущки масса оксамида 350 г (содержа- ние твердой фазы в суспензии 50%), средний размер кристаллов 60 мкм,соде ржание меди в продукте 0,025%, уксусная кислота и цианид водорода практически отсутствуют..Со стенок ре- 0 реактора после остановки процесса выделяют 1,8 г оксамида. Концентрация цианида водорода в фильтрате 0,18 кг/м.

5 Пример12. Отличается от при- ,мера 9 проведением синтеза при . После разделения суспензии, промывки .продукта водой и сушки масса осадка 55 г (содержание твердой фазы 7,8%)« 0 Р этом осадок содержит 65% оксамида и 35% цианида меди, образовавшегося в результате протекания реакции

Cu(NO)2 + 2HCN CuCN +

+ 1/2 . 2НКОз

с лимитирующей стадией - регенерацией катализатора.

Пример 13. Отличается от при мера 10 составом катализатора: 100 г яитоата меди (5%), 1500 г уксусной кислоты (75%) и 400 г воды (20%).Полу .чают 70 г оксамида со средним размером частиц 60 мкм. Содержание меди в про Дукте 0,04%. Уксусная кислота и циа- Нид водорода практически отсутствуют Со ст;енок реактора после остановки Процесса выделяют 1,4 г оксамида. Концентрация цианида водорода в фильтрате л/0,17 кг/м .

i П р и м е р 14. Отличается от примера 10 составом катализатора: 40 г нитрата меди (2%), 1900 г уксусной зрслоты (95%) и 60 г воды (3%) . Полу- Ыют 55 г оксймида с размером частиц fO мкм (содержание твердой фазы в фуспензии 7,8%). Содержание меди в г 1родукте 0,02%, уксусная кислота и цианид водорода практически отсутствуют .

Со стенок реактора после остановки процесса выделяют 4,6 г оксамида. Концент рация цианида водорода в фильтрате /vO,3 кг/м.

; П р и м е р 15. Отличается от при- tfepa 10 составом катализатора: 40 г итрата меди (2%), 300 г уксусной 1|ислоты (40%) и 1160 г воды (58%). 1|осле разделения суспензии, промывки Продукта водой и сушки получают 52 г ф самида (содержание в суспензии ,4%) со средним размером частиц б5 мкм, Содержание меди в продукте 0,02%, уксусная кислота и цианид во- Дорода практически отсутствуют. Со йтенок реактора выделяют 4, 7 V оксамида. Концентрация цианида водорода в фильтрате А 0,28 кг/м.

П р и м е р 16. Отличается от примера 10 составом катализатора: 40 г нитрата меди (2%), 1500 г уксусной кислоты (75%) и 460 г воды (23%) - и температурными условиями проведения процесса (t ). Яри П0°0 и вьше раствор катализатора кипит, .что вызывает пульсации в реакторе и затрудняет отвод сгуданной еуспен- гии на разделение. Кроме того, кипе- кие-раствора катализатора снижает степень связывания цианида водорода I . способствует переходу его совместно с уксусной кислотой и водой в паровую фазу.

. Проведение процесса в растворе катализатора с содержанием нитрата ме16897 2

ди более 3% (пример 13) приводит к накоплению меди в целевом продукте; при осуществлении процесса в раство- ре катализатора с содержанием уксус- ной кислоты более 90% (пример 14) и менее 50% (пример 15) приводит к снижению выхода оксамида, инкруста- . ции его на стенках реактора и увели- 1Q чению содержания цианида водорода в фильтрате.

Таким образом, предложенный способ позволяет снизить примерно в 3 раза отложение оксамида на поверхности )5.реакционного аппарата и трубопрово- дов, что предотвращает их закупорку; повысить качество целевого продукта путем снижения загрязнения его нитратом меди и исключения примесей 20 уксусной кислоты и цианида водорода; улучшение условий отделения кристаллов оксамида от катализатора и улучшение экологических условий коксохимического производства путем осуше- 25 ствления разделения сгущенной суспензии, содержащей 10-50% твердой еЬазы, с более крупнЬ1ми кристаллами оксами- да (65 мкм против 20-50 мкм в условиях прототипа) и снижение содержания 30 цианида водорода в маточном растворе в 5-7 раз; более полное протекание процесса совмешенного окисления и гидролиза цианида водорода за счет циркуляции суспензии в реакторе.

35

Формула изобретения

I. Способ непрерывного получения оксамида взаимодействия цианида вп- дорода с кислородом при 50-100°С в

др циркулирующем с помощью подаваемого кислорода воздуха растворе катализатора, содерлсащем 1-3 мае . % нитрата меди в 50-90%-ной уксусной кислоте, с получением суспензии целевого про45 кристаллизацией и последую- щей фильтрацией оксамида, отличающийся тем, что, с целью- упрощения процесса, повышения чистоты продукта и улучшения экологичес50 ких условий производства, циркуляцию проводят по внутреннему контуру реактора при содержании оксамида в реакционной массе, равном 10-50 мас.%, при этом освет ленньш раствор катали затора пропускают по контуру циркуляции и совместно с водой используют его для промывки образовавшейся суспензии целевого продукта, направляемой на разделение.

2 . 61689714

. .е:: :;:„: ;4:.,„, г; ;5г о-зГ„гг:- 7::,:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксамида и устройство для его осуществления | 1989 |

|

SU1691362A1 |

| Способ получения оксамида | 1987 |

|

SU1511258A1 |

| Способ получения оксамида | 1974 |

|

SU631069A3 |

| Способ переработки твердых железоциансодержащих отходов | 1991 |

|

SU1797503A3 |

| Способ кристаллизации из растворов | 1988 |

|

SU1690801A1 |

| Способ кристаллизации из растворов и установка для его осуществления | 1989 |

|

SU1646566A1 |

| Способ получения дициана | 1971 |

|

SU452960A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1999 |

|

RU2223940C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2019521C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ (ВАРИАНТЫ) | 2006 |

|

RU2449980C2 |

Изобретение касается амидов, в частности получения аксамида, используемого в качестве азотного удобрения. Цель - улучшение экологический условий производства и повышение чистоты целевого продукта. Для этого непрерывный процесс ведут реакцией цианида водорода с кислородом при 50-100°С в циркулирующем с помощью подаваемого кислорода воздуха растворе катализатора. При этом циркуляцию проводят по внутреннему контуру реактора при содержании оксамида в реакционной смеси, равном 10-50 мас.%, а осветленный раствор катализатора пропускают по контуру циркуляции и совместно с водой используют его для промывки образовавшейся суспензии целевого продукта, направляемой на разделение. Катализатор содержит 1-3 мас.% нитрата меди в 50-90%-ной уксусной кислоте. Полученную суспензию целевого продукта далее кристаллизуют и отфильтровывают оксамид. При этом лучше на разделение направлять суспензию целевого продукта, содержащую 10-50 мас.% твердой фазы. Эти условия в 3 раза снижают отложение оксамида на поверхности реакционного аппарата и трубопроводов, повышают качество оксамида за счет снижения загрязнения его нитратом меди, цианида водорода и уксусной кислоты, а также обеспечения образования кристаллов более крупного размера, чем в известном случае (65 мкм против 20-50 мкм) и снижения содержания цианида водорода в маточном растворе в 5-7 раз. 1 з.п. ф-лы, 1 ил.

а

Воздух

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2009 |

|

RU2403120C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-12-30—Публикация

1988-06-27—Подача