Изобретение относится к черной металлургии и совершенствует процесс термической обработки холоднокатаной стали повышенной прочности, раскисленной Ti.

Цель изобретения - сокращение энергозатрат при сохранении прочностных и пластических свойств проката из стали, раскисленной титаном,

Предлагаемый способ термической обработки высокопрочного проката осуществляют следующим образом.

На стенде колпаковой печи формируют стопу из 3 холоднокатаных зуло- нов, накрывают ее муфелем, устанавливают нагревательный колпак и нагревают стопу рулонов со скоростью 40 - 50°С/ч по стендовой термопаре до 600- . После этого проводят промежуточную выдержку, например, в течение

15 ч и осуществляют повторный нагрев со скоростью. 70-80°С/ч до температуры второй выдержки 690 710°С. Длительность второй выдержки в 1,5 - 2,0 раза больше длительности промежуточной выдержки и составляет, например, 28 ч. По окончании выдержки снимают нагревательный колпак и осуществляют охлаждение стопы рулонов под муфелем до требуемой температуры распаковки.

Сокращение энергозатрат при использовании предлагаемого способа достигают за счет проведения промежуточной выдержки при 600-620 0, Повышенная на по сравнению с известным способом температура промежуточной выдержки приводит к резкому повышению скорости процесса первичной рекристаллизации. В резульЮ

тате сокращается длительность промежуточной выдержки и, соответственно, длительность процесса термообработки в целом. Сокращение работы нагревательного колпака и циркуляционного вентилятора приводит к сокращению расхода условного топлива, электроэнергии, защитного газа, т,е. приводит к снижению энергетических затрат.

Предлагаемый способ термической обработки опробован в промышленных условиях. С этой целью на пятиклете- вом стане 2030 прокатали две плавки из стали 08ГСЮТ, одну - на толщину полосы 1,0 мм со степенью обжатия (Е) 70% и вторую - на толщину полосы 2,0 мм с Е 50, Часть рулонрв из полос толщиной 1,0 мм отожгли по предлагаемому, а часть - по известному способам. Аналогично поступили с ме25

3f

ормации 50 „

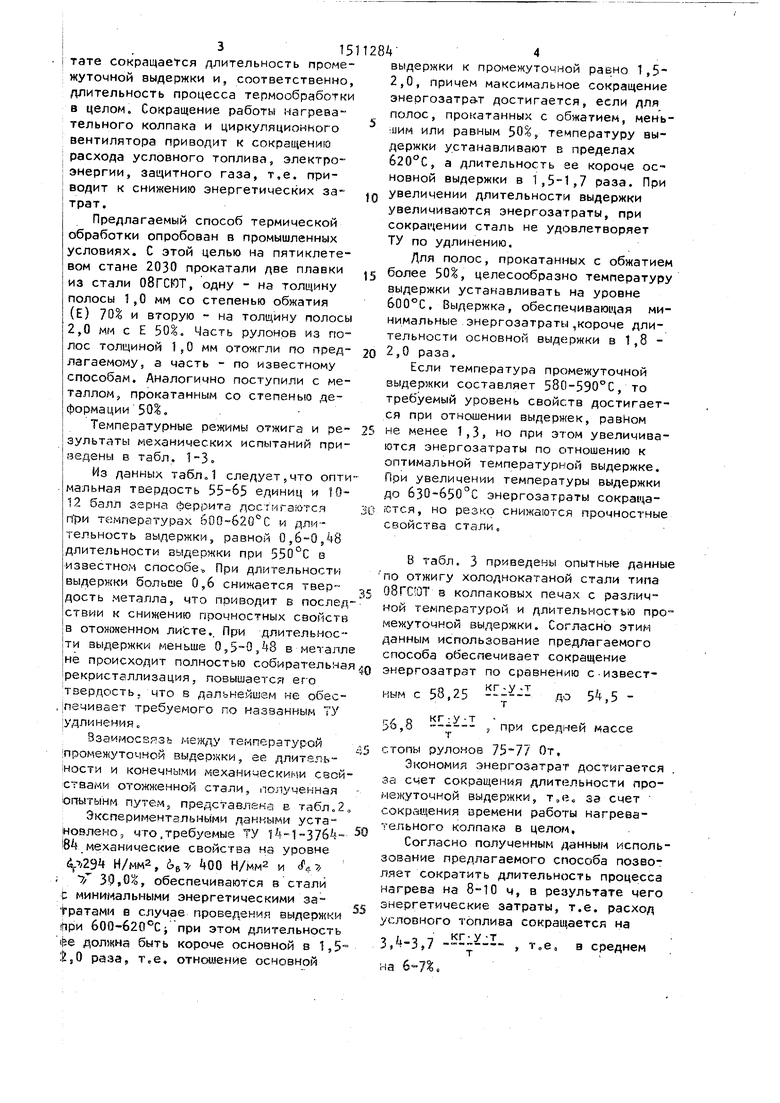

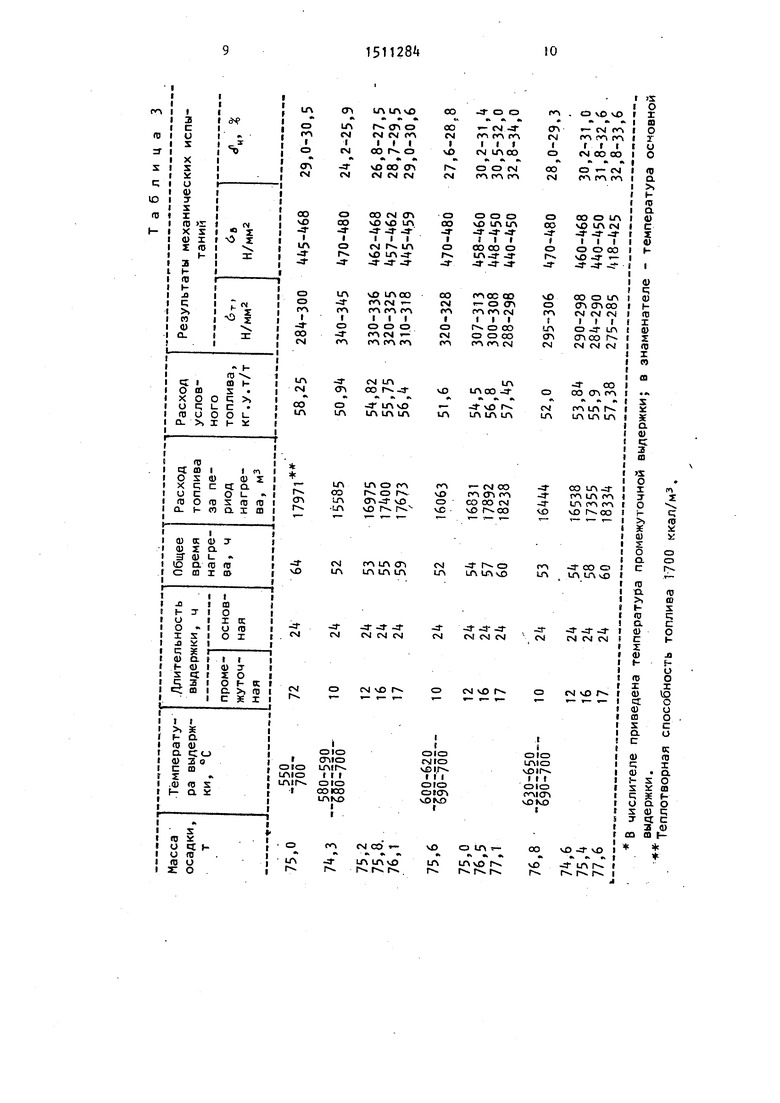

Температурные режимы отжига и реультаты механических испытаний при- зедены в табл. 1-3.

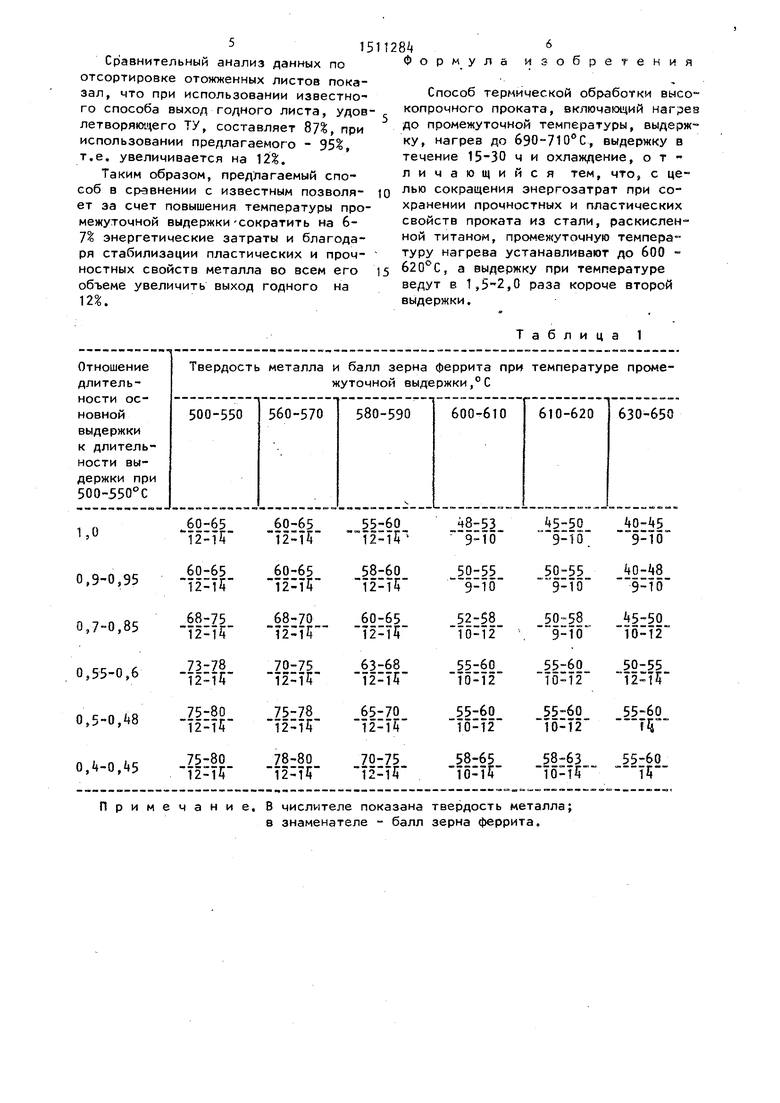

Из данных табл,1 следует5что оптиальная твердость 55-65 единиц и 10- 12 балл зерна феррита достига тся п ри темпереггурах и длительность выдержки, равной 0,6-0,ij8 лительности выдержки при в известном способе При длительности выдержки больше 0,6 снижается твер дость металла, что приводит в послед- ствии к снижению прочностных свойств В отожженном ли сте.. При длительноси выдержки меньше 0, в металле не происходит полностью собирательная о энергозатрат рекристаллизация, повышается его твердость, что в дальнейшем не обес- печивает требуемого по названным ТУ удлинения о

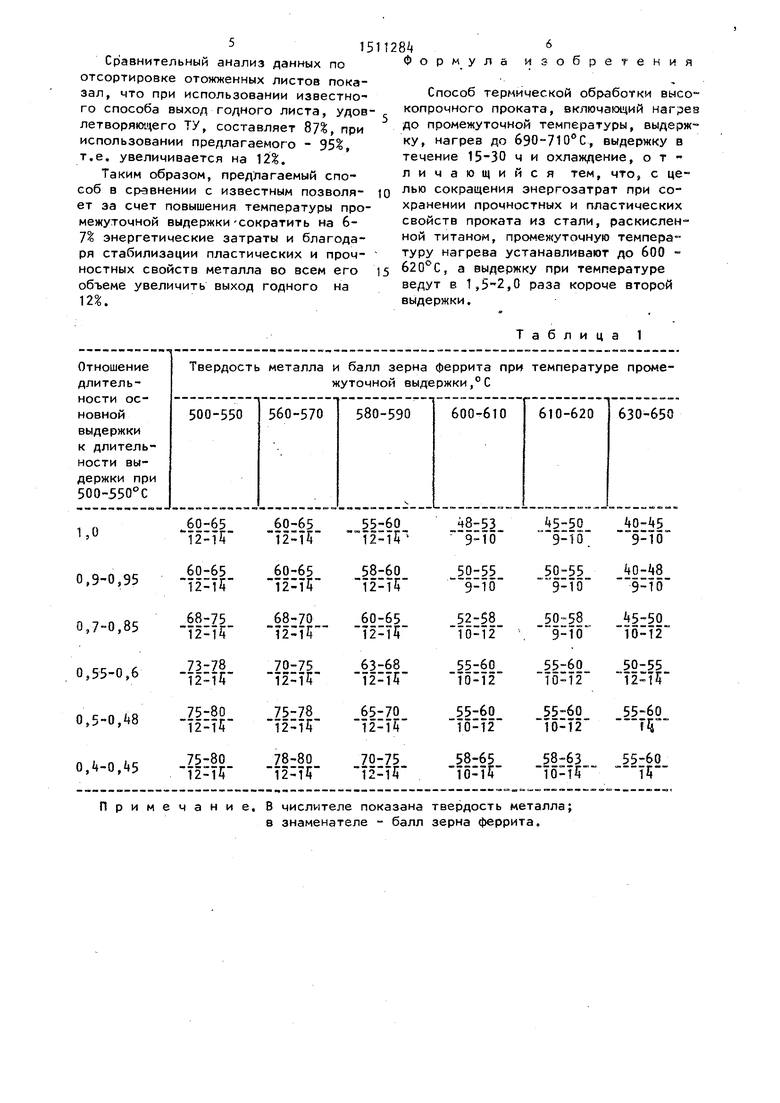

Взаимосвязь между температурой промежутомной выдержки, ее длитель- ;ности и конечными механически 5и свойствами отожженной стали, полученная Ьпытынм путеМг представлена в таблс2,

Экспериментальными данными установлено, что.требуемые ТУ 14-1-3764 184 механические свойства на уровне

Если темпе выдержки сост требуемый уро .ся при отноше не менее 1,3 ются энергоза оптимальной т При увеличени до 630-650°С ются, но рез свойства стал

ным с

56,8

58,25

50

В табл. 3 по отжигу хол OBrCfOT 8 кол ной температу межуточной вы данным испол способа обес

т стопы рулоно

Экономия, за счет сокр межуточной в сокращения в тельного кол

Согласно зование пред ляет сократи нагрева на 8 энергетическ условного то

й - /294 И/ММ2, 6б / 400 Н/ммг и ../ 7/ ,0/о, обеспечиваются в стали t минимальными энергетическими затратами в случае проведения выдержки Г1ри 600-62С °С; при этом длительность фе должна быть короче основной в 1,5- t,Q раза, т,е, отнсннение основной

энергозатрат

выдержки к промежуточной paesHo 1,5 2,0, причем максимальное сокращение энергозатрат достигается, если для полос, прокатанных с обжатием, меньшим или равным 50%, температуру выдержки устанавливают в пределах 620°С, а длительность ае короче основной выдержки в 1,5-1,7 раза. При

увеличении длительности выдержки увеличиваются энергозатраты, при сокращении сталь не удовлетворяет ТУ по удлинению.

Для полос, прокатанных с обжатием

более 50, целесообразно температуру выдержки устанавливать на уровне 600°С. Выдержка, обеспечивающая минимальные энергозатраты ,короче длительности основной выдержки в 1,8 2,0 раза.

Если температура промежуточной выдержки составляет 58 1-590°С, то требуемый уровень свойств достигает- .ся при отношении выдержек, равНом не менее 1,3, но при этом увеличиваются энергозатраты по отношению к оптимальной температурной выдержке. При увеличении температуры выдержки до 630-650°С энергозатраты сокращаются, но резко снижаются прочностные свойства стали.

f

о энергозатрат

ным с

56,8

58,25

до 54,5 при средней массе

0

5

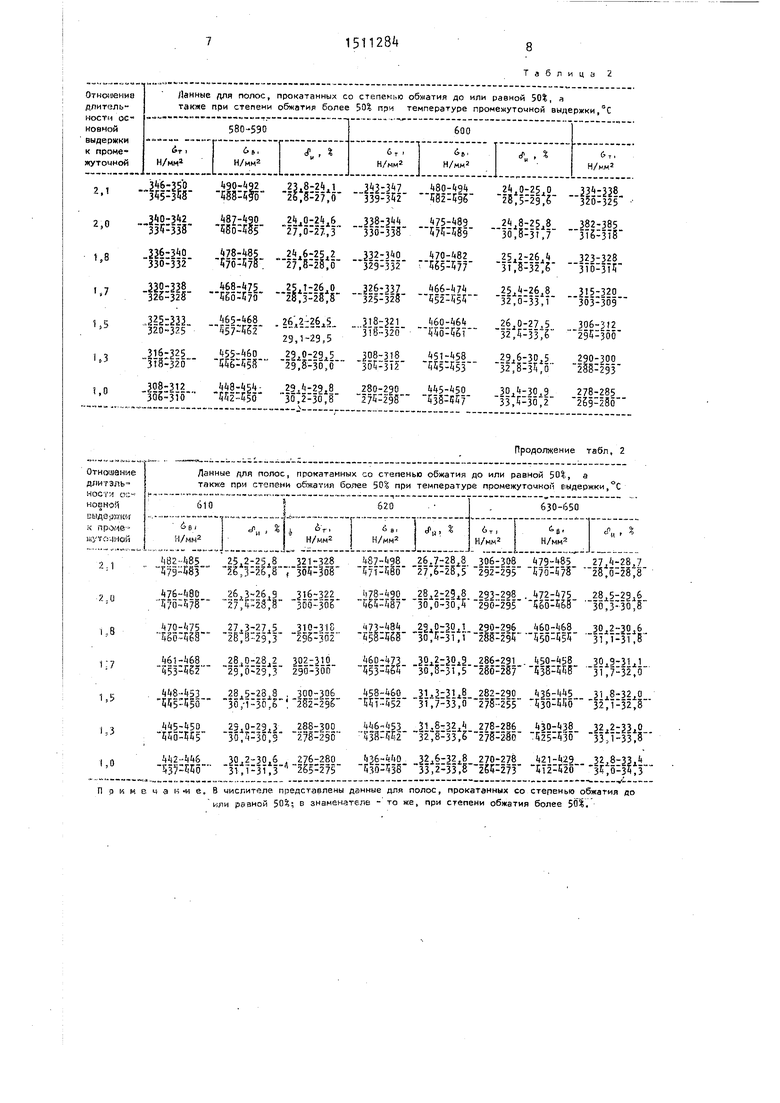

В табл. 3 приведены опытные данные по отжигу холоднокатаной стали типа OBrCfOT 8 колпаковых печах с различной температурой и длительностью промежуточной выдержки. Согласно этим данным использование предпагаемого способа обеспечивает сокращение

по сравнению с-извест- кг-у -т

т

т стопы рулонов 75-77 От,

Экономия, энергозатрат достигается , за счет сокращения длительности промежуточной выдержки, тп-о за счет сокращения времени работы нагревательного колпака в целом.

Согласно полученным данным использование предлагаемого способа позволяет сократить длительность процесса нагрева на 8-10 ч, в результате чего энергетические затраты, т.е. расход условного топлива сокращается на

, ,, -5 кг-у-т 3,4-3,7 , т,е,

на

в среднем

515

Сравнительный анализ данных по отсортировке отожженных листов показал, что при использовании известного способа выход годного листа, удов- лет ворякнце го ТУ, составляет 87, при использовании предлагаемого - 35%, т.е. увеличивается на 12%.

Таким образом, предлагаемый способ в сравнении с известным позволяет за счет повышения температуры промежуточной выдержки-сократить на 6- 7% энергетические затраты и благодаря стабилизации пластических и прочностных свойств металла во всем его объеме увеличить выход годного на 12.

11284

Формула

изобретения

Способ термической обработки высокопрочного проката, включа101чий нагреа до промежуточной температуры, выдержку, нагрев до 690-710°С, выдержку в течение 15-30 ч и охлаждение, отличающийся тем, что, с целью сокращения энергозатрат при сохранении прочностных и пластических свойств проката из стали, раскислен™ ной титаном, промежуточную температуру нагрева устанавливают до 600 , а выдержку при температуре ведут в 1,52,0 раза короче второй выдержки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2288284C1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| Способ термической обработки холоднокатаной низколегированной листовой стали повышенной прочности в колпаковых печах | 1988 |

|

SU1601155A1 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ ЖЕСТИ | 2008 |

|

RU2371486C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2369645C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2005 |

|

RU2294388C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ АВТОМОБИЛЕСТРОЕНИЯ | 2016 |

|

RU2638477C2 |

Изобретение относится к черной металлургии и совершенствует процесс термической обработки холоднокатаной стали повышенной прочности, раскисленной TI . Цель - сокращение энергозатрат при сохранении прочностных и пластических свойств проката из стали, раскисленной титаном. Стопу рулонов нагревают со скоростью 40 - 50°С/ч до 600-620°С и проводят промежуточную выдержку, например, в течение 15 ч. Затем осуществляют повторный нагрев со скоростью 70-80°С/ч до температуры окончательной выдержки 690 - 710°С. Длительность окончательной выдержки в 1,5 - 2 раза больше промежуточной выдержки. Затем осуществляют охлаждение до температуры распаковки. 3 табл.

в знаменателе - балл зерна феррита.

Отношение Я итэльности о;; новной

ЕЫДа ;3)Я КИ

к проме- «уточной

2 Л

Ланные для полос, прокатанных со степенью обжатия до или равной 50, а также при степени обжатия более 50% при температуре промежуточной выдержки,°С

П р к ив ч а в -и е,

В числителе представлены данные для полос, прокатанных со степенью обжатия до или равной в знаменателе - то же, при степени обжатия более 50i,

Таблица 2

Продолжение табл, 2

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1983 |

|

SU1162877A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ термообработки высокопрочных холоднокатаных листов | 1983 |

|

SU1168615A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-30—Публикация

1987-07-27—Подача