Известны различные способы изготовления рельефных деталей из заготовок прессованием. Существенный недостаток известных способов заключается в необходимости наличия сложного оборудования и силовых установок большой мощности.

Описываемый способ отличается от известных тем, что усилие прессования получают в материале прессующего устройства путем нагрева или охлаждения его элементов. Такой способ обеспечивает получение крупногабаритных изделий с рельефными внутренними или наружными поверхностями.

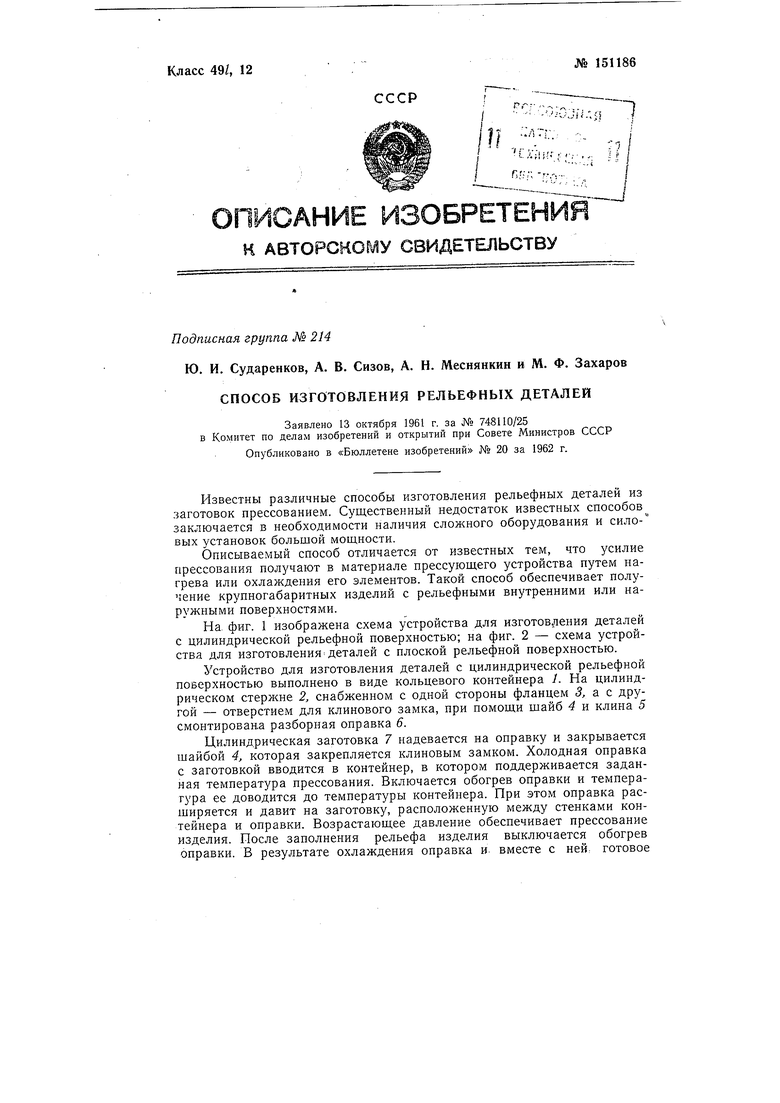

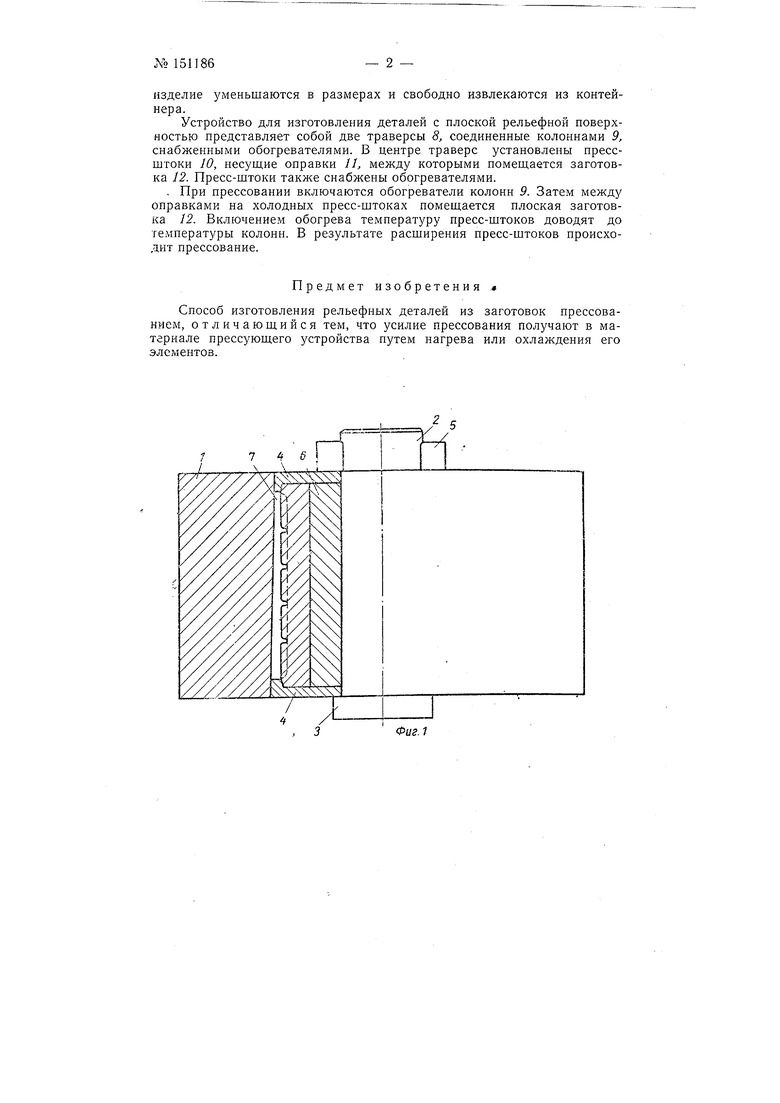

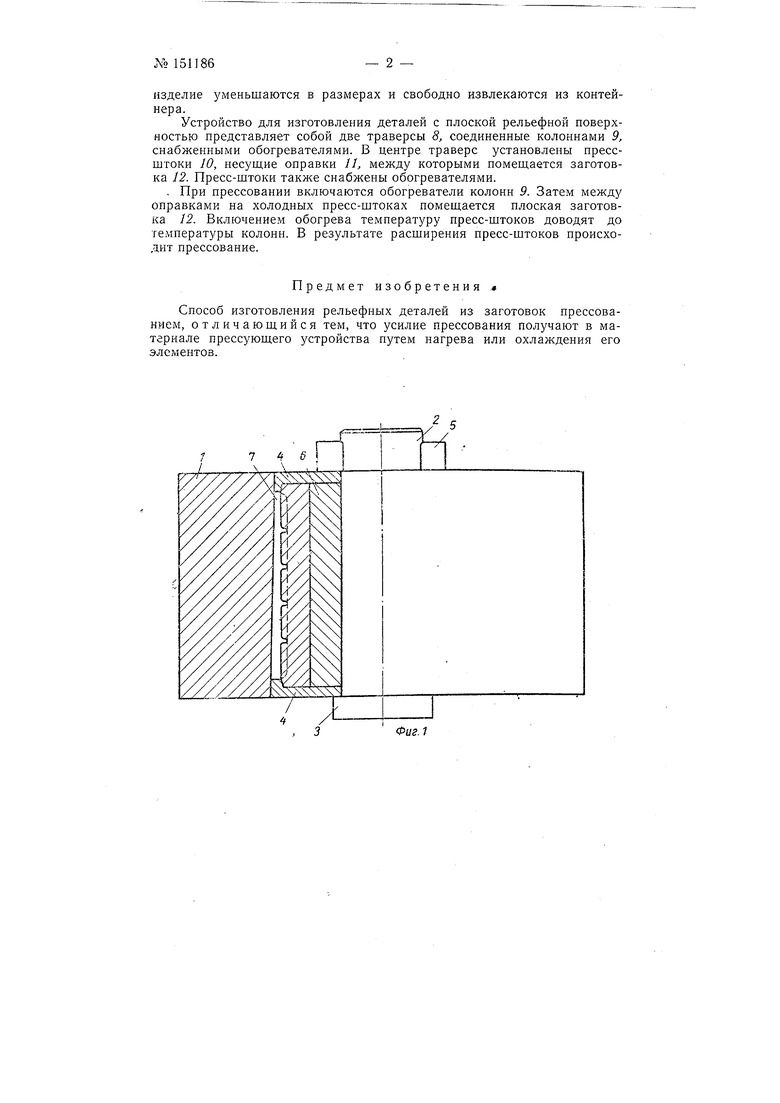

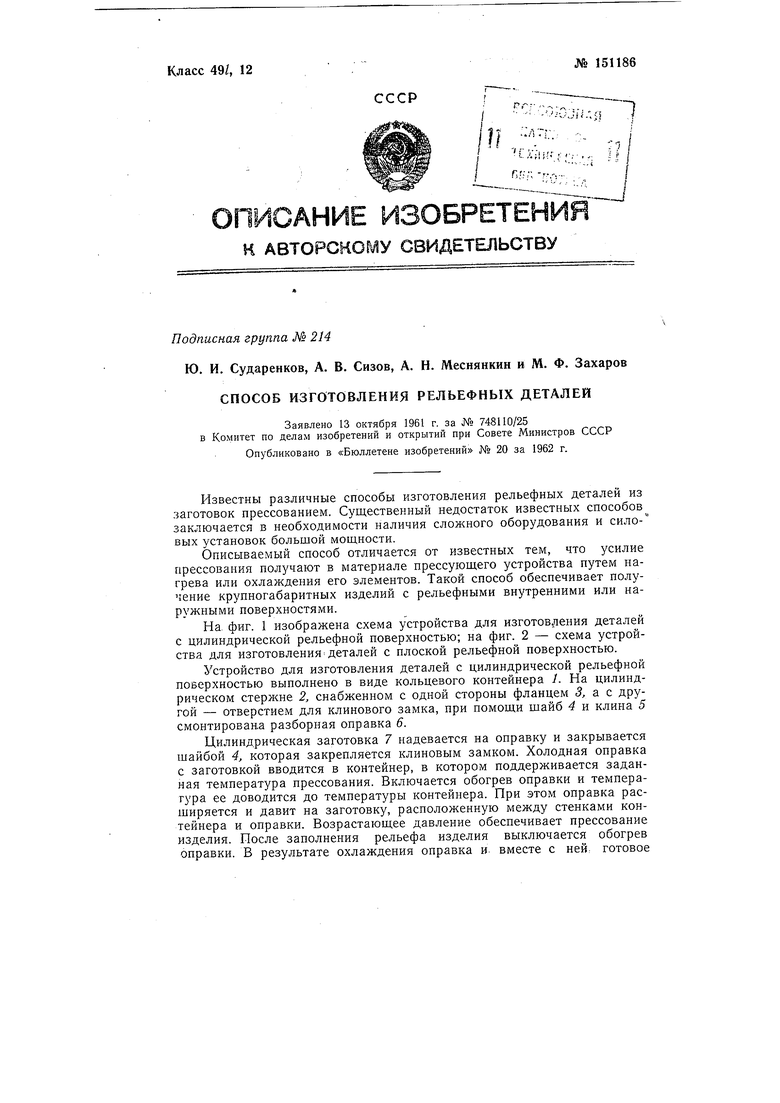

На фиг. 1 изображена схема устройства для изготовления деталей с цилиндрической рельефной поверхностью; на фиг. 2 - схема устройства для изготовления деталей с плоской рельефной поверхностью.

Устройство для изготовления деталей с цилиндрической рельефной поверхностью выполнено в виде кольцевого контейнера 1. На цилиндрическом стержне 2, снабженном с одной стороны фланцем 3, а с другой - отверстием для клинового замка, при помощи шайб 4 и клина 5 смонтирована разборная оправка 6.

Цилиндрическая заготовка 7 надевается на оправку и закрывается шайбой 4, которая закрепляется клиновым замком. Холодная оправка с заготовкой вводится в контейнер, в котором поддерживается заданная температура прессования. Включается обогрев оправки и темперагура ее доводится до температуры контейнера. При этом оправка расширяется и давит на заготовку, расположенную между стенками контейнера и онравки. Возрастающее давление обеспечивает прессование изделия. После заполнения рельефа изделия выключается обогрев оправки. В результате охлаждения оправка и. вместе с ней, готовое

изделие уменьшаются в размерах и свободно извлекаются из контейнера.

Устройство для изготовления деталей с плоской рельефной поверхностью представляет собой две траверсы 8, соединенные колоннами 9, снабженными обогревателями. В центре траверс установлены прессштоки 10, несушие оправки 11, между которыми помешается заготовка 12. Пресс-штоки также снабжены обогревателями.

. При прессовании включаются обогреватели колонн 9. Затем между оправками на холодных пресс-штоках помешается плоская заготовка 12. Включением обогрева температуру пресс-штоков доводят до температуры колонн. В результате расширения пресс-штоков происходит прессование.

Предмет изобретения

Способ изготовления рельефных деталей из заготовок прессованием, отличаюш,ийся тем, что усилие прессования получают в материале прессующего устройства путем нагрева или охлаждения его элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1970 |

|

SU259035A1 |

| Узел охлаждения термического пресса | 1979 |

|

SU854741A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ СПЕЦИАЛИЗИРОВАННЫЙ ПРЕСС | 1996 |

|

RU2110406C1 |

| СПОСОБ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2162759C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| ПРЕССОВАЯ УСТАНОВКА | 1989 |

|

RU2049589C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

фуг 7

fl

T A Лг Т7Т7У уТ Л ГПУ j j V/V V и V

Ij ЛУ|J f f f f 1. /

г г -г i- г f т f -г т 1 г iT II 7 л г

v-/ / у / -/- J J J J Aj J У J у / J J

7 К

Авторы

Даты

1962-01-01—Публикация

1961-10-13—Подача