Изобретение относится к области производства полых Металлических издели лутем формообразоваиия плоской листовой заготовки мягким .металлом (например, свийцом) в жесткую матрицу и может быть использовано в тех отраслях машиностроения, где применяются штампованные детали конической, сферической, параболической и других форм.

Для изготовления такого типа деталей разработая способ штамповки вытяжки, согласно которому iB .качестве деформирующегося материала (применяют расположенный .в открытой коробке (контейнере) то штампуемым листам мяпкий металл. Далее его после штамповки и снятия изделия подвергают обжатию съемной плоской плитой.

Для осушествления процесса штамповки- вытяж.ки возможно использование прессового обору.дования, однако это не обеспечивает высокой эффективности по следующим причиHaiM.

Во-первых, IB имеющихся гидра1влических прессах не предусмотрены устройства для осуществления одновременного раз.глаживания свинцовой подушки и штамповки-вытяжки полых деталей разглаженной подушкой;

во-вторых, существующие пресса не оснащены средствами механизированной установки заготовок И съема отщтампованных деталей;

в-гретьих, наличие в прессах колонн, окружающих рабочую зону штамповки, затрудняет доступ к штамповой оснастке, усложняет монтаж, эксплуатацию и ремонт как штамповой оснастки, так и соответствующих средств механизации.

Все это создает известные трудности в реализации процесса штамповки - вытяжки njлых изделий в производственных условиях.

Цель 1предлагаемого изобретения - повышение эффективности использования способа штамповки-вытяжки за .счет создания оборудования, обеспечивающего совмещение формообразования заготовки мягким металлом и разглаживание мягкого металла (свинцовой подушки), механизированную установку заготовки на мягком металле в контейнере и съем отштампованной детали с мягкого металла, удобства в эксплуатации и ремонте KaiK его отдельных агрегатов, так и шта мповой оснастки.

В предлагаемом гидравлическом прессе для штамповки листовых деталей мягким металлом выполнение всех операций, связанных с транспортировкой заготовки, формообразованием детали и удалением отштампованной детали совмещено и осуществляется за один рабочий ход пресса. Это достигается те:м, что контейнеры с мягким металлом в блоке расположены по окружности и поворачиваются относительно блока матриц после каждого

рабочего хода на угол, равный 2-, где п -

количество жонтей«еров IB блоке.

Такое выполнение тидравличеокого пресса позволяет осуществлять за один рабочий ход на двух диамеррально расположенных .контейнерах и матрицах операции но вытяжке деталей, а на двух других, диаметрально расположенных и замещенных на угол я/2 по отнощению К первым, контейнерах и плоских плятах - разглаживание металла. Установка заготовок в контейнеры и съем отщтамшованных деталей осуществляются при этом же рабочем ходе с помощью двуплечих рычагов - ваКуум/присосов, которые, во-нервых, размещены на ползуне пресса между матрицами и плитами и, во-вторых, взаимодействуют с помощью щестерен и подвижного щлицевого соединения с поворачивающимся блоком контейнеров, благодаря чему осуществляется разворот рычагов - вакуумприсосов на 180° в .промежутках между рабочими ходами.

Вьшолнение гидравлического пресса одноколонным позволяет существенно снизить его металлоемкость и сделать более удобными его эксплуатацию, а также ремонт и обслуживание щтамповой оснастки.

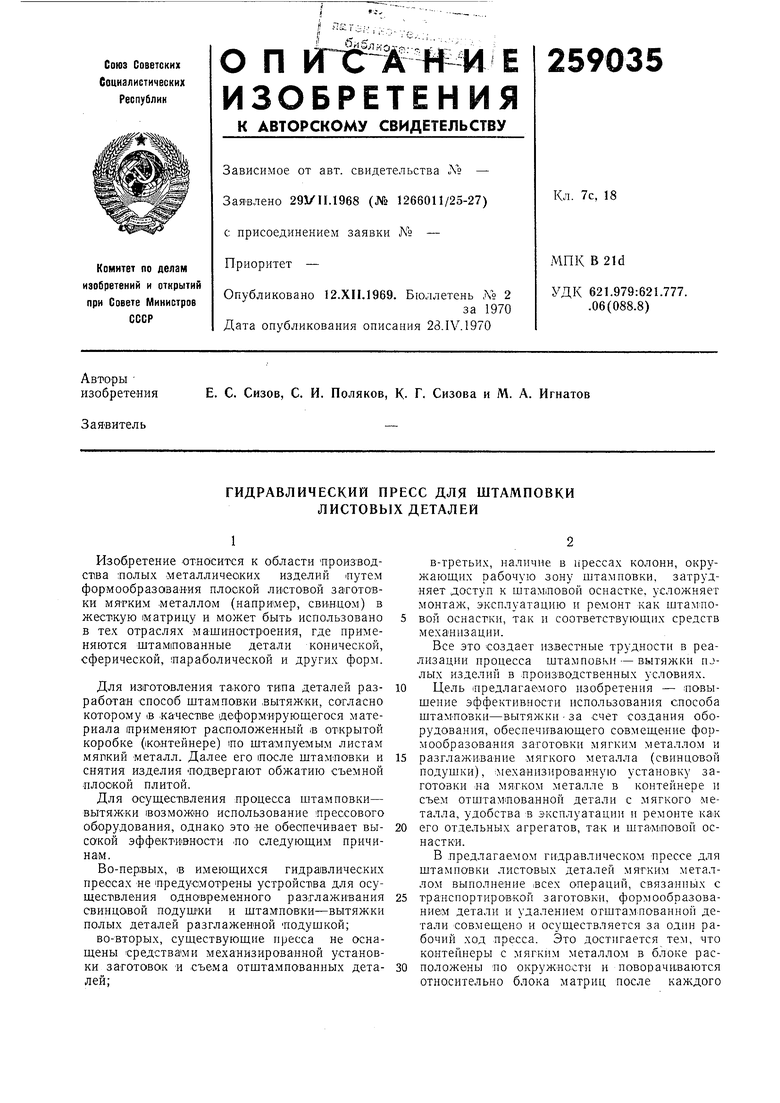

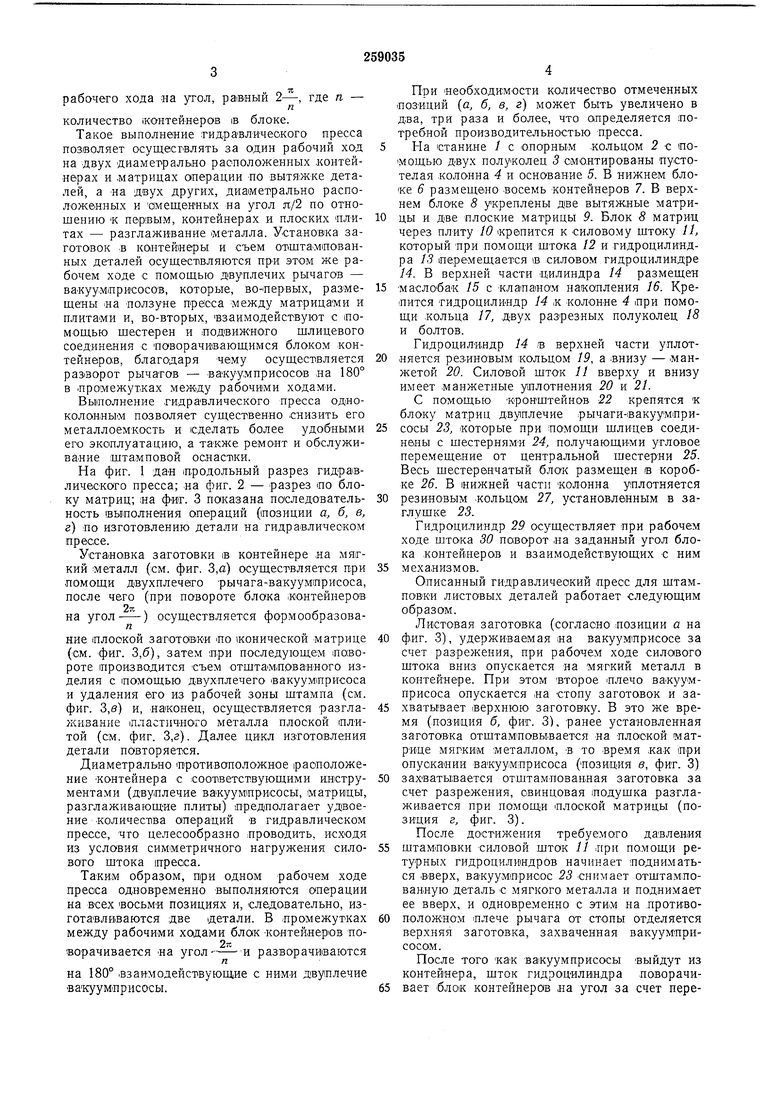

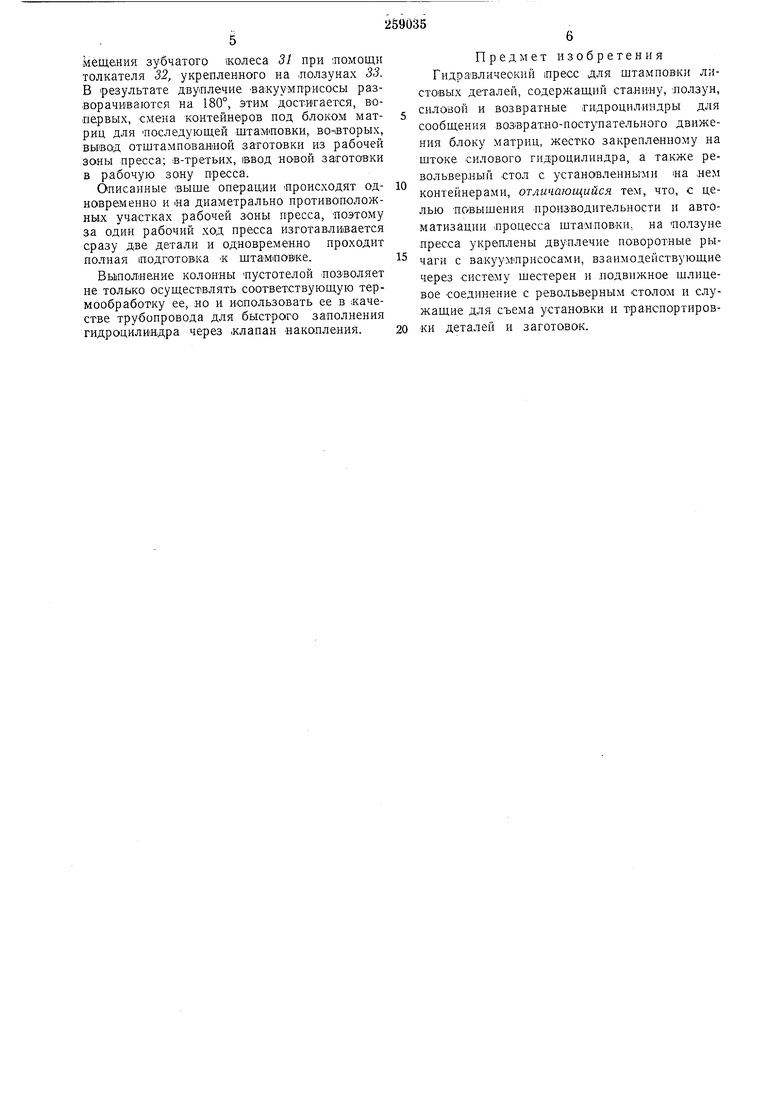

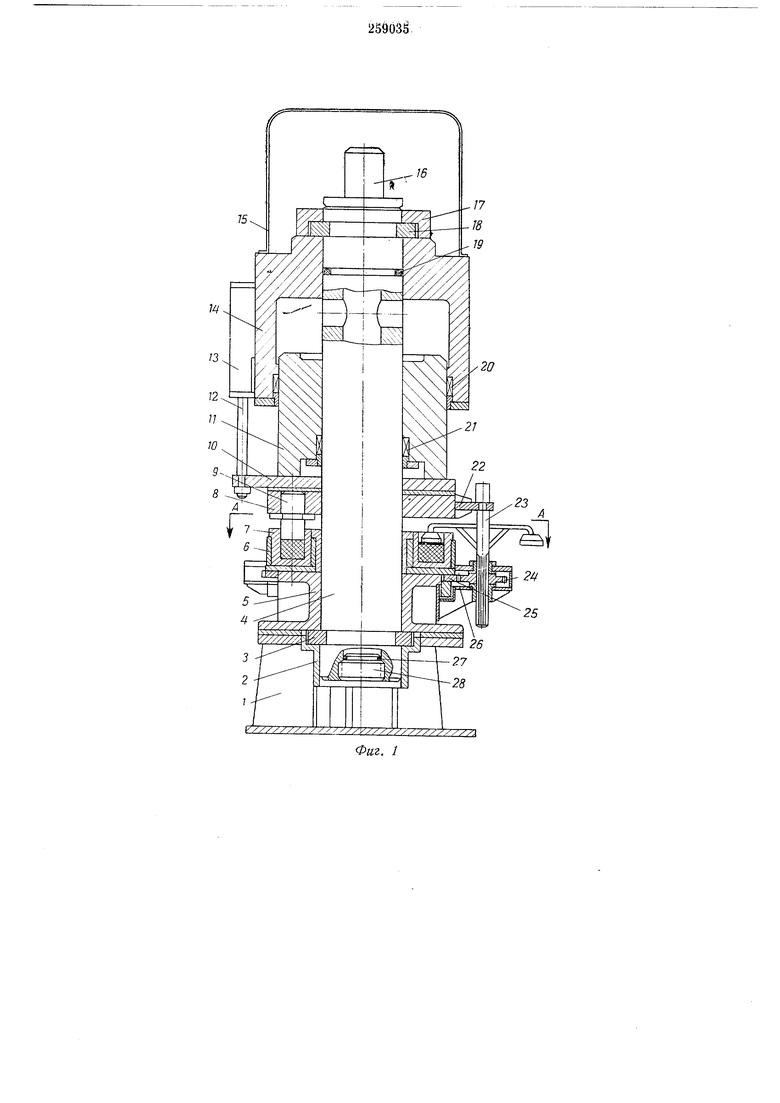

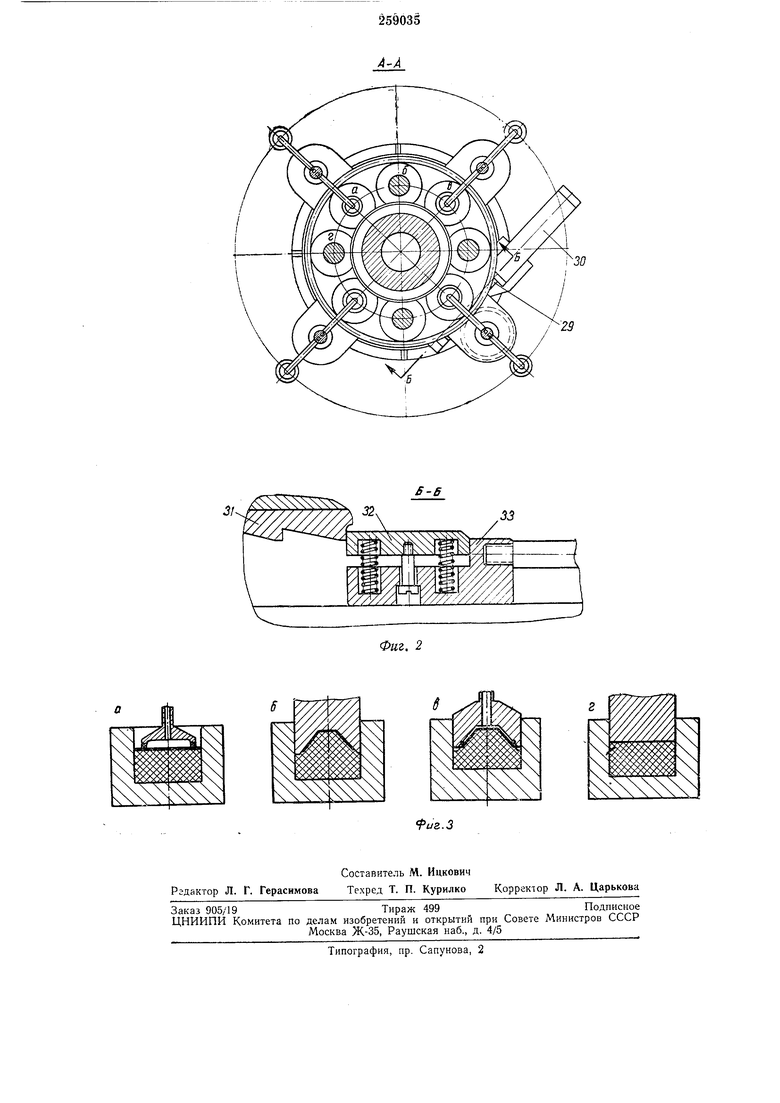

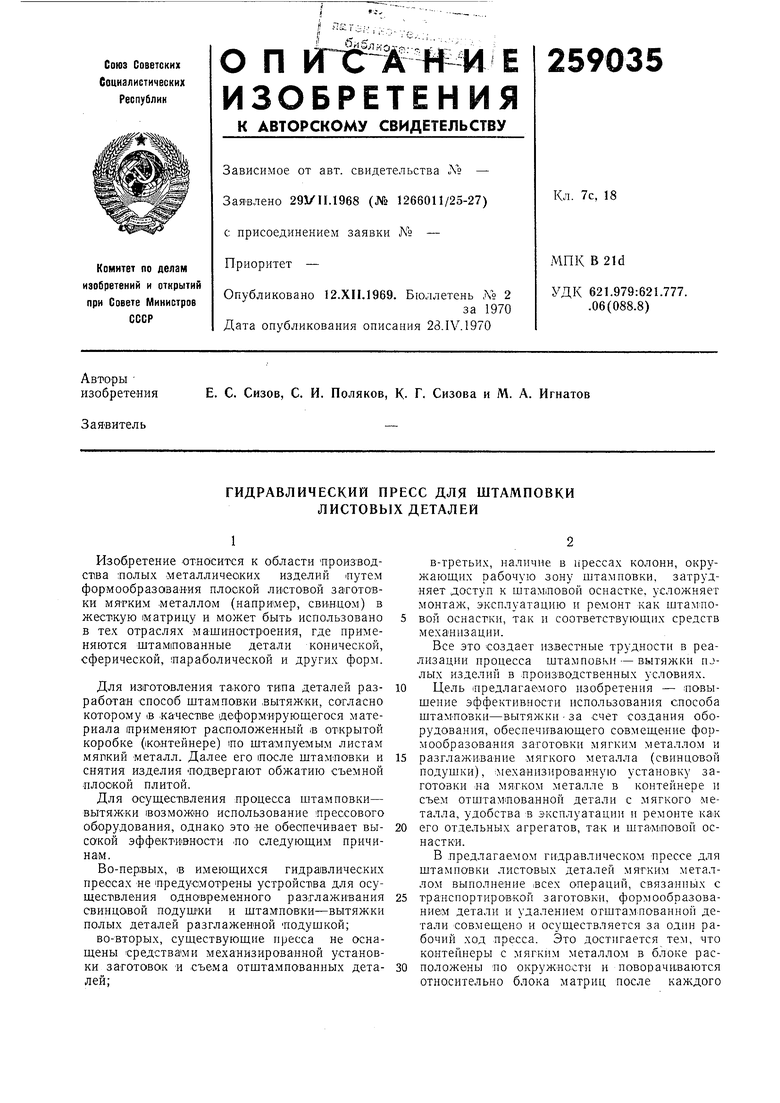

На фиг. 1 да« продольный разрез гидравлического пресса; на фиг. 2 - разрез по блоку матриц; на фиг. 3 показана последовательность выполнения операций (позиции а, б, в, г) по изготовлению детали на гидравлическом прессе.

Установка заготовки в контейнере на мягкий металл (см. фиг. 3,а) осуществляется при помощи двухплечего рычага-вакуумтрисоса, после чего (прн повороте блока .контейнеров

на угол--) осуществляется формообразование плоской заготовки по конической матрице (см. фиг. 3,6), затем при последующем повороте производится съем отщтампованного изделия с помощью двухплечего вакуумприсоса и удаления его из рабочей зоны щтампа (см. фиг. 3,в) и, наконец, осуществляется разглаживание Пластичного металла плоской плнтой (см. фиг. 3,г). Далее цикл изготовления детали повторяется.

Диаметрально противоположное расположение Контейнера с 1соот1ветствующими инструментами (двуплечие вакуумприсосы, матрицы, разглаживающие плиты) предполагает удвоение-количества операций в гидравлическом прессе, что целесообразно проводить, исходя из условия симметричного нагружения силового щтока пресса.

Таким образом, при одном рабочем ходе пресса одновременно выполняются операции на всех восьми позициях и, следовательно, изготавливаются две детали. В промежутках между рабочими ходами блок -контейнеров по2jt

При необходимости количество отмеченных позиций (G, б, в, г) может быть увеличено в два, три раза и более, что определяется потребной производительностью пресса.

На станине / с опорным .кольцом 2 с помощью двух полуколец 3 смонтированы пустотелая .колонна 4 и основание 5. В нижнем блоке 6 размещено восемь контейнеров 7. В верхнем блоке 8 укреплены две вытяжные матрицы и две плоские матрицы 9. Блок 8 матриц через плиту 10 крепится к силовому щтоку 11, который при помощи штока 12 и гидроцилиндра 13 перемещается в силовом гидроцилиндре 14. В верхней части цилиндра 14 размещен

маслобак 15 с клапаном накопления 16. Крепится гидроцилиндр 14 к колонне 4 при помощи .кольца 17, .двух разрезных полуколец 18 и болтов.

Гидроцилиндр 14 в верхней части уплотняется резиновым кольцом 19, а внизу - манжетой 20. Силовой щток 11 вверху и внизу имеет манжетные уплотнения 20 и 21.

С помощью кронштейнов 22 крепятся к блоку матриц двуплечие рычаги-вакуумприсосы 23, которые при помощи щлицев соединены с шестернями 24, получающими угловое перемещение от центральной шестерни 25. Весь щестеренчатый блок размещен в коробке 26. В нижней части колонна уплотняется

резиновым кольцом 27, установленным в заглущке 23.

Гидроцилиндр 29 осуществляет при рабочем ходе штока 30 поворот на заданный угол блока .контейнеров и взаимодействующих с ним

механизмов.

Описанный гидравлический пресс для щтамповки листовых деталей работает следующим образом. Листовая заготовка (согласно позиции а на

фиг. 3), удерживаемая на вакуумприсосе за счет разрежения, при рабочем ходе силового щтока вниз опускается на мягкий металл в контейнере. При этом второе плечо вакуумприсоса опускается на стопу заготовок и захватьгвает верхнюю заготовку. В это же время (позиция б, фиг. 3), ранее установленная заготовка отщтам повывается на плоской матрице мягким металлом, в то время ка.к при опускании вакуумприсоса (позиция в, фиг. 3)

захватывается отштампованная заготовка за счет разрежения, свинцовая 1подущка разглаживается при помощи плоской матрицы (позиция г, фиг. 3).

После достижения требуемого давления

штамповки силовой щток 11 при помощи ретур ных гидроцилиндров начинает подниматься вверх, вакуумприсос 23 снимает отштампованную деталь с мягкого металла и поднимает ее вверх, и одновременно с этим на .противоположном плече рычага от стопы отделяется верхняя заготовка, захваченная вакуумприсос ом.

Мещения зубчатого колеса 31 при ломощи толкателя 32, укрепленного на лолзунах 33. В результате двуплечие вакуумприсосы разворачиваются на 180°, этим достигается, вопервых, смена контейнеров под блоком матриц для Последующей штам повки, во-вторых, вьтад отштампованной заготовки из рабочей зоны пресса; в-третьих, |ввод новой заготовки в рабочую зону пресса.

Описанные выше операции происходят одновременно и «а диаметрально противоположных участках рабочей зоны пресса, поэтому за один рабочий ход пресса изготавли1вается сразу две детали и одновременно проходит полная 1подготовка К штам1ПОВ1ке.

Выполнение колонны пустотелой позволяет не только осуществлять соответствующую термообработку ее, :но и использовать ее в качестве трубопровода для быстрого заполнения гидроцилиидра через .клапан «акопления.

Предмет изобретения Гидравлический лресс для штамповки листовых деталей, содерл ащий станииу, лолзун, силовой и возвратные гидроцилиидры для сообщения возвратно-поступательного движения блоку матриц, жестко закрепленному на штоке силового гидроцилиндра, а также револьверный стол с установленными «а ,нем контейнерами, отличающийся тем, что, с целью повышения -производительности и автоматизации Процесса шталшовки, на ползуне пресса укреплены двуплечие поворотные рычаги с вакуумлрисосами, взаимодействующие через систему шестерен и иодвижное шлицевое соединение с револьверным столом и служащие для съема установки и транспортировки деталей и заготовок.

75

А-А

23

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНЫМ МЕТАЛЛОМ | 2016 |

|

RU2623510C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2013165C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДВОЙНОГО ДЕЙСТВИЯ | 1970 |

|

SU269138A1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНОЙ СРЕДОЙ | 2019 |

|

RU2710616C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| Способ штамповки-вытяжки оболочечных листовых деталей пластичной средой | 2022 |

|

RU2786498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУСФЕР ИЗ ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2212970C2 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

Даты

1970-01-01—Публикация