О

o

со

Од

27

Изобретение относится к сварке, в частности к ручной воздушно-дуговой поверхностной и разделительной резке черных и цветных металлов.

Цель изобретения - повышение надежности резака за счет улучшения охлаждения прижимного элемента при дросселировании воздуха и улучшение теплозащишенности узла крепления электрода.

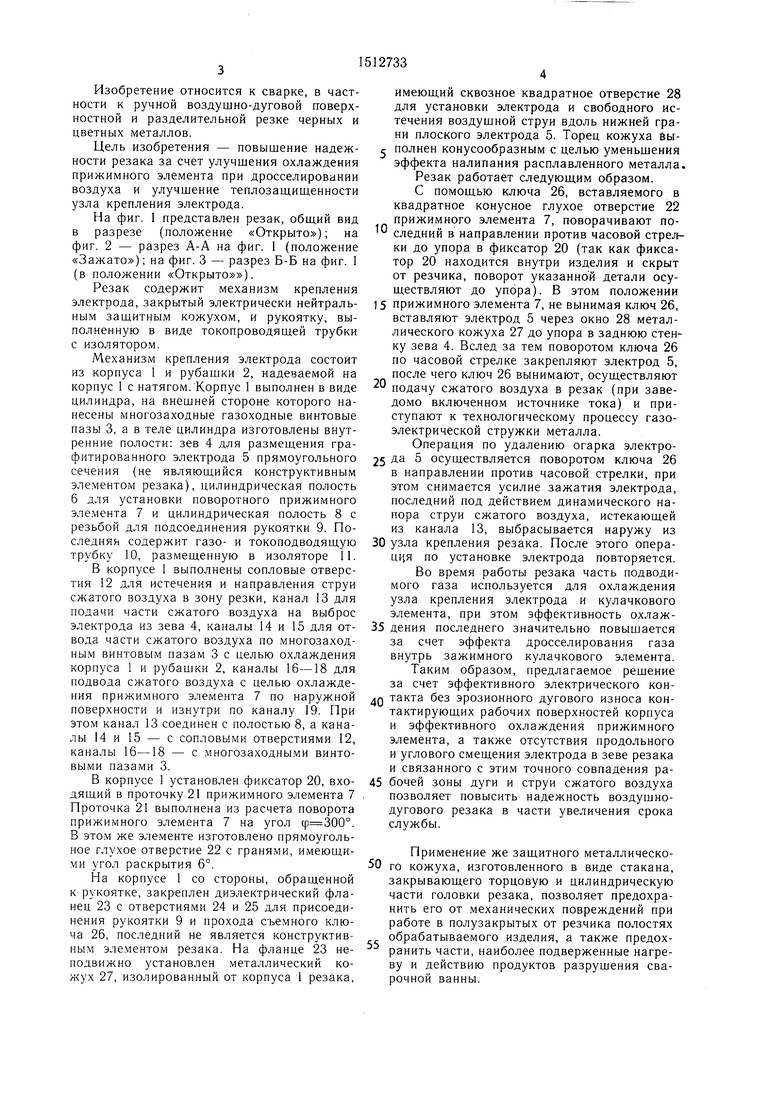

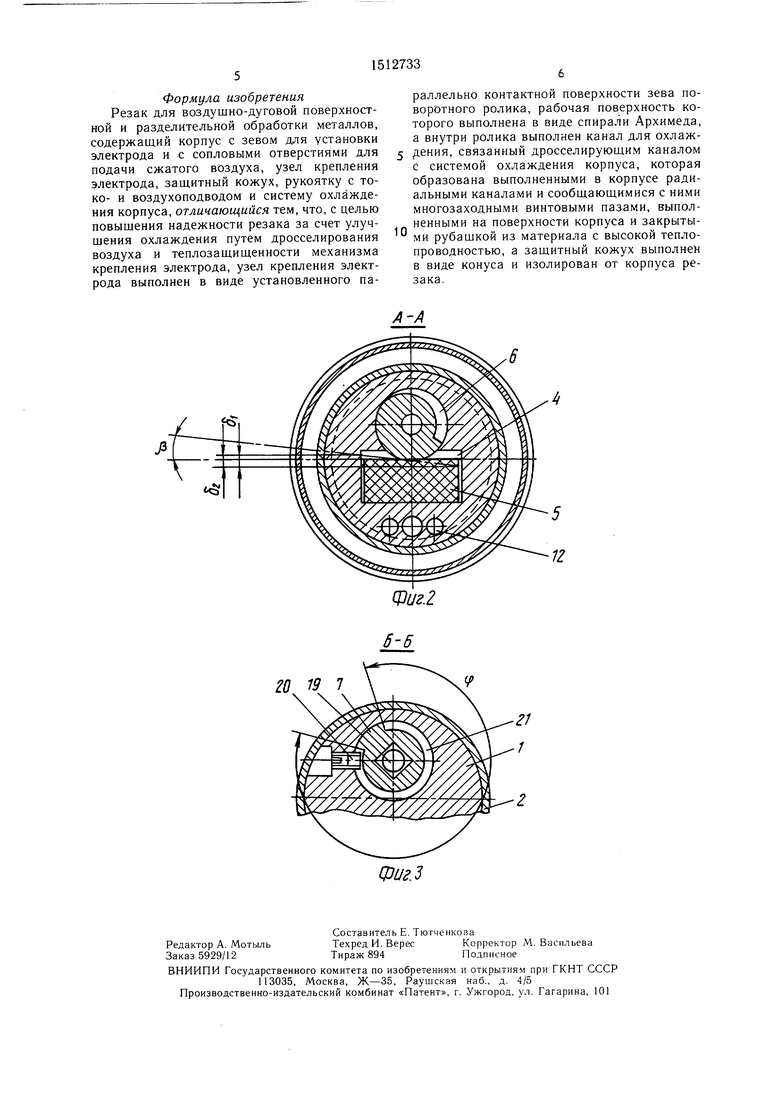

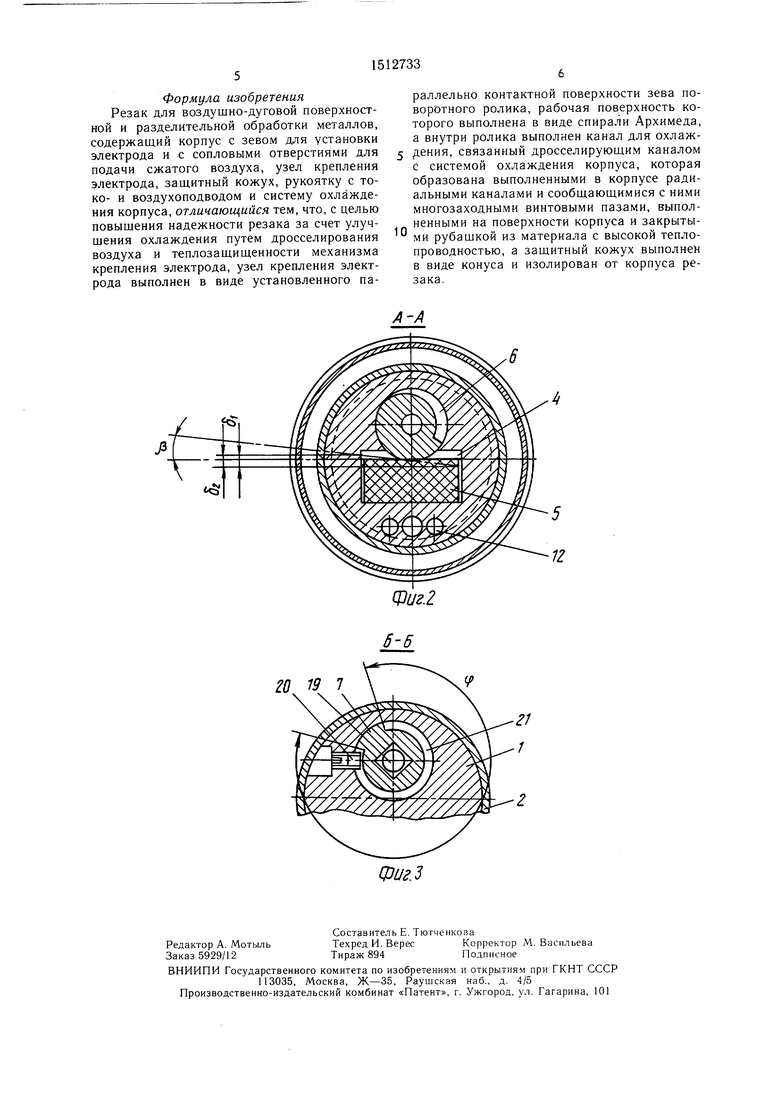

На фиг. 1 представлен резак, обш,ий вид в разрезе (положение «Открыто); на фиг. 2 - разрез А-А на фиг. 1 (положение «Зажато); на фиг. 3 - разрез Б-Б на фиг. 1 (в положении «Открыто).

Резак содержит механизм крепления электрода, закрытый электрически нейтральным заш,итным кожухом, и рукоятку, выполненную в виде токопроводящей трубки с изолятором.

Механизм крепления электрода состоит из корпуса 1 и рубашки 2, надеваемой на

имеюш,ий сквозное квадратное отверстие 28 для установки электрода и свободного истечения воздушной струи вдоль нижней грани плоского электрода 5. Торец кожуха 6ы- полнен конусообразным с целью уменьшения эффекта налипания расплавленного металла

Резак работает следуюш,им образом.

С помощью ключа 26, вставляемого в квадратное конусное глухое отверстие 22 прижимного элемента 7, поворачивают последний в направлении против часовой стрел ки до упора в фиксатор 20 (так как фиксатор 20 находится внутри изделия и скрыт от резчика, поворот указанной детали осу- ш.ествляют до упора). В этом положении 15 прижимного элемента 7, не вынимая ключ 26, вставляют электрод 5 через окно 28 металлического кожуха 27 до упора в заднюю стенку зева 4. Вслед за тем поворотом ключа 26 по часовой стрелке закрепляют электрод 5, после чего ключ 26 вынимают, осуществляют

10

корпус 1 с натягом. Корпус 1 выполнен в виде подачу сжатого воздуха в резак (при завеимеюш,ий сквозное квадратное отверстие 28 для установки электрода и свободного истечения воздушной струи вдоль нижней грани плоского электрода 5. Торец кожуха 6ы- полнен конусообразным с целью уменьшения эффекта налипания расплавленного металла.

Резак работает следуюш,им образом.

С помощью ключа 26, вставляемого в квадратное конусное глухое отверстие 22 прижимного элемента 7, поворачивают последний в направлении против часовой стрелки до упора в фиксатор 20 (так как фиксатор 20 находится внутри изделия и скрыт от резчика, поворот указанной детали осу- ш.ествляют до упора). В этом положении прижимного элемента 7, не вынимая ключ 26, вставляют электрод 5 через окно 28 металлического кожуха 27 до упора в заднюю стенку зева 4. Вслед за тем поворотом ключа 26 по часовой стрелке закрепляют электрод 5, после чего ключ 26 вынимают, осуществляют

подачу сжатого воздуха в резак (при заве

| название | год | авторы | номер документа |

|---|---|---|---|

| Ручной резак для воздушно-дуговой строжки | 1987 |

|

SU1731524A1 |

| Резак для воздушно-дуговой резки | 1981 |

|

SU1007876A1 |

| Воздушно-дуговой резак | 1984 |

|

SU1209396A1 |

| Резак для воздушно-дуговой обработки металлов | 1978 |

|

SU727371A1 |

| Воздушно-дуговой резак | 1990 |

|

SU1722738A1 |

| Устройство для воздушно-дуговой резки металла | 1980 |

|

SU963759A1 |

| Резак для воздушно-дуговой резки | 1975 |

|

SU571357A1 |

| Горелка для дуговой сварки неплавящимся электродом в защитных газах | 1975 |

|

SU574289A1 |

| Воздушно-дуговой резак | 1980 |

|

SU878472A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СМЕНЫ ЗАДВИЖЕК УСТЬЕВОЙ АРМАТУРЫ СКВАЖИНЫ БЕЗ ЕЕ ГЛУШЕНИЯ | 1992 |

|

RU2042789C1 |

Изобретение относится к сварке, а точнее к воздушно-дуговой поверхностной и разделительной резке черных и цветных металлов. Цель изобретения - повышение надежности резака за счет улучшения охлаждения прижимного элемента при дросселировании воздуха и улучшение теплозащищенности узла крепления электрода. Резак содержит корпус 1, механизм крепления электрода, закрытый защитным кожухом, и рукоятку с токо- и воздухоподводами. Узел крепления электрода содержит прижимной элемент 7, выполненный в виде поворотного ролика с горизонтальной осью вращения, рабочая поверхность которого изготовлена по спирали Архимеда. Внутри прижимного элемента 7 выполнен дросселирующий канал 19, служащий для охлаждения прижимного элемента дросселированием воздуха из канала 18. Конструкция резака обеспечивает облегченный температурный режим работы узла крепления электрода, а следовательно, и высокую эксплуатационную надежность всего резака. 3 ил.

цилиндра, на внешней стороне которого нанесены многозаходные газоходные винтовые пазы 3, а в теле цилиндра изготовлены внутренние полости: зев 4 для размещения гра- фитированного электрода 5 прямоугольного сечения (не являющийся конструктивным элементом резака), цилиндрическая полость 6 для установки поворотного прижимного эле.мента 7 и цилиндрическая полость 8 с резьбой для подсоединения рукоятки 9. Последняя содержит газо- и токоподводящую трубку 10, размещенную в изоляторе 11. В корпусе 1 выполнены сопловые отверстия 12 для истечения и направления струи сжатого воздуха в зону резки, канал 13 для подачи части сжатого воздуха на выброс электрода из зева 4, каналы 14 и 15 для отвода части сжатого воздуха по многозаход- ным винтовым пазам 3 с целью охлаждения корпуса 1 и рубашки 2, каналы 16-18 для подвода сжатого воздуха с целью охлаждедомо включенном источнике тока) и приступают к технологическому процессу газоэлектрической стружки металла.

Операция по удалению огарка электро25 да 5 осуществляется поворотом ключа 26 в направлении против часовой стрелки, при этом снимается усилие зажатия электрода, последний под действием динамического напора струи сжатого воздуха, истекающей из канала 13, выбрасывается наружу из

30 узла крепления резака. После этого опера- цця по установке электрода повторяется. Во время работы резака часть подводимого газа используется для охлаждения узла крепления электрода и кулачкового элемента, при этом эффективность охлаж35 дения последнего значительно повышается за счет эффекта дросселирования газа внутрь зажимного кулачкового элемента. Таким образом, предлагаемое решение за счет эффективного электрического конния прижимного элемента 7 по наружной Q такта без эрозионного дугового износа кон- поверхности и изнутри по каналу 19. При этом канал 13 соединен с полостью 8, а каналы 14 и 15 - с сопловыми отверстиями 12, каналы 16-18 - с многозаходными винтовыми пазами 3.

В корпусе 1 установлен фиксатор 20, входящий в проточку 21 прижимного элемента 7 Проточка 21 выполнена из расчета поворота прижимного элемента 7 на угол . В этом же элементе изготовлено прямоугольное глухое отверстие 22 с гранями, имеющими угол раскрытия 6°.

На корпусе 1 со стороны, обращенной к рукоятке, закреплен диэлектрический фланец 23 с отверстиями 24 и 25 для присоединения рукоятки 9 и прохода съемного ключа 26, последний не является конструктивным элементом резака. На фланце 23 неподвижно установлен металлический кожух 27, изолированный от корпуса 1 резака.

тактирующих рабочих поверхностей корпуса и эффективного охлаждения прижимного элемента, а также отсутствия продольного и углового смещения электрода в зеве резака и связанного с этим точного совпадения ра- 45 бочей зоны дуги и струи сжатого воздуха позволяет повысить надежность воздущно- дугового резака в части увеличения срока службы.

Применение же защитного металлическо- 50 го кожуха, изготовленного в виде стакана, закрывающего торцовую и цилиндрическую части головки резака, позволяет предохранить его от механических повреждений при работе в полузакрытых от резчика полостях обрабатываемого изделия, а также предох- ранить части, наиболее подверженные нагреву и действию продуктов разрушения сварочной ванны.

домо включенном источнике тока) и приступают к технологическому процессу газоэлектрической стружки металла.

Операция по удалению огарка электро5 да 5 осуществляется поворотом ключа 26 в направлении против часовой стрелки, при этом снимается усилие зажатия электрода, последний под действием динамического напора струи сжатого воздуха, истекающей из канала 13, выбрасывается наружу из

0 узла крепления резака. После этого опера- цця по установке электрода повторяется. Во время работы резака часть подводимого газа используется для охлаждения узла крепления электрода и кулачкового элемента, при этом эффективность охлаж5 дения последнего значительно повышается за счет эффекта дросселирования газа внутрь зажимного кулачкового элемента. Таким образом, предлагаемое решение за счет эффективного электрического конQ такта без эрозионного дугового износа кон-

тактирующих рабочих поверхностей корпуса и эффективного охлаждения прижимного элемента, а также отсутствия продольного и углового смещения электрода в зеве резака и связанного с этим точного совпадения ра- 5 бочей зоны дуги и струи сжатого воздуха позволяет повысить надежность воздущно- дугового резака в части увеличения срока службы.

Применение же защитного металлическо- 0 го кожуха, изготовленного в виде стакана, закрывающего торцовую и цилиндрическую части головки резака, позволяет предохранить его от механических повреждений при работе в полузакрытых от резчика полостях обрабатываемого изделия, а также предох- ранить части, наиболее подверженные нагреву и действию продуктов разрушения сварочной ванны.

Формула изобретения Резак для воздушно-дуговой поверхностной и разделительной обработки металлов, содержащий корпус с зевом для установки электрода и с сопловыми отверстиями для подачи сжатого воздуха, узел крепления электрода, защитный кожух, рукоятку с то- ко- и воздухоподводом и систему охлаждения корпуса, отличающийся тем, что, с целью повыщения надежности резака за счет улуч- щения охлаждения путем дросселирования воздуха и теплозащищенности механизма крепления электрода, узел крепления электрода выполнен в виде установленного параллельно контактной поверхности зева поворотного ролика, рабочая поверхность коорого выполнена в виде спирали Архимеда, а внутри ролика выполнен канал для охлаждения, связанный дросселирующим каналом с системой охлаждения корпуса, которая образована выполненными в корпусе радиальными каналами и сообщающимися с ними многозаходными винтовыми пазами, выполненными на поверхности корпуса и закрытыми рубашкой из материала с высокой теплопроводностью, а защитный кожух выполнен в виде конуса и изолирован от корпуса резака.

| Резак для воздушно-дуговой резки и строжки металла | 1980 |

|

SU941069A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-07—Публикация

1986-06-02—Подача