Изобретение относится к устройствам средней мощности, применяемым для ручной воздушно-дуговой поверхностной и разделительной резки черных и цветных металлов в различных отраслях машинострое- ния, преимущественно при ремонте железнодорожного подвижного состава, на судостроительных и машиностроительных предприятиях для разделки дефектов швов сварных конструкций и подготовки кромок под сварку.

Известен воздушно-дуговой резак для строжки, содержащий ручку с головкой, в которой смонтирована цанга для зажима электрода, снабженная продольными кана- лами для подачи воздуха.

Недостатками данной конструкции являются низкая эргономичность, проявляющаяся в необходимости проведения нескольких вращательных движений гайки привода цанги, а также закрытии воздушного вентиля на период смены и регулировки вылета электрода (во избежание уноса последнего воздушным потоком). Поскольку одной ру.кой резчик поддерживает резак, а другой призводит закрепление здектрода; быстрый износ резьбового закрепления электрода, так как выполнен из цветного металла и работает в условиях повышенных температур (свыше температуры рекристал- лизации).

Известно устройство для полуавтоматической сварки, в котором узел крепления электрода выполнен в виде эксцентрика, при этом на эксцентрике закреплен подпру- жиненный стопор.

Недостатками узла крепления электрода данной конструкции являются невозможность закрепления электродов различных типоразмеров (при работе резаками сред- ней мощности используют электроды диаметром 8-12 мм) вследствие малого угла поворота и малой кривизны дуги окружности эксцентрика, обусловленных конструктивными особенностями электрододер- жателя; ограничение возможности использования указанной конструкции применительно к воздушно-дуговому процессу из-за применения электродов малой длины (не более 100 мм), так как струя сжатого воздуха (с параметрами на входе в резак Р 0,6 МПа) имеют максимальную активность по удалению массы расплавленного металла на вылете до 100 мм, а сквозное крепление электрода (не торцовое) не предусмотрено; малый угол поворота эксцентрика (порядка 45°) не позволяет реализовать явление самоторможения, что потребовало бы усложнения конструкции введением стопора, а последнее также отрицательно сказывается

на эргономике процесса, так как приводит к нерациональному использованию рабочего времени.

Известен воздушно-дуговой резак, предназначенный для работы на больших токах (до 2000 А), содержащий корпус с зевом и соплом, узел крепления электрода с прижимным элементом, выполненным в виде поворотного ролика с осью вращения, параллельной плоскости зева, и рабочей поверхностью, изготовленной по спирали Архимеда с шагом, равным 0,01-0,2 вертикального поперечного размера зева.

Недостатками известной конструкции применительно к монтажно-ремонтным условиям работы являются невозможность манипулирования механизмом крепления электрода одной рукой во время операции по установке, сьему или регулировке вылета электрода на требуемое расстояние относительно соплового аппарата резака; невозможность закрепления электродов различного типоразмерного ряда (различного диаметра); невозможность закрепления электрода неограниченной длины; ограничения по строжке в различных пространственных направлениях.

Цель изобретения - повышение надежности в работе и расширение технологических возможностей путем обеспечения возможности работы электродами различного диаметра и.длины, а также манипулирования резаком в процессе работы одной рукой.

Поставленная цель достигается тем, что в корпусе предлагаемого резака установлен узел крепления электрода, выполненный в виде втулки, имеющей поперечный паз для контакта электрода с прижимным роликом, расположенным в верхней части втулки, выше уровня газоподвода, при этом ось, на которой закреплен ролик, расположена пер- пендикулярно плоскости продольного сечения резака, установлена в подшипниках и подпружинена, а на ее консоли, вынесенной за пределы кожуха установлен рычаг привода прижимного ролика.

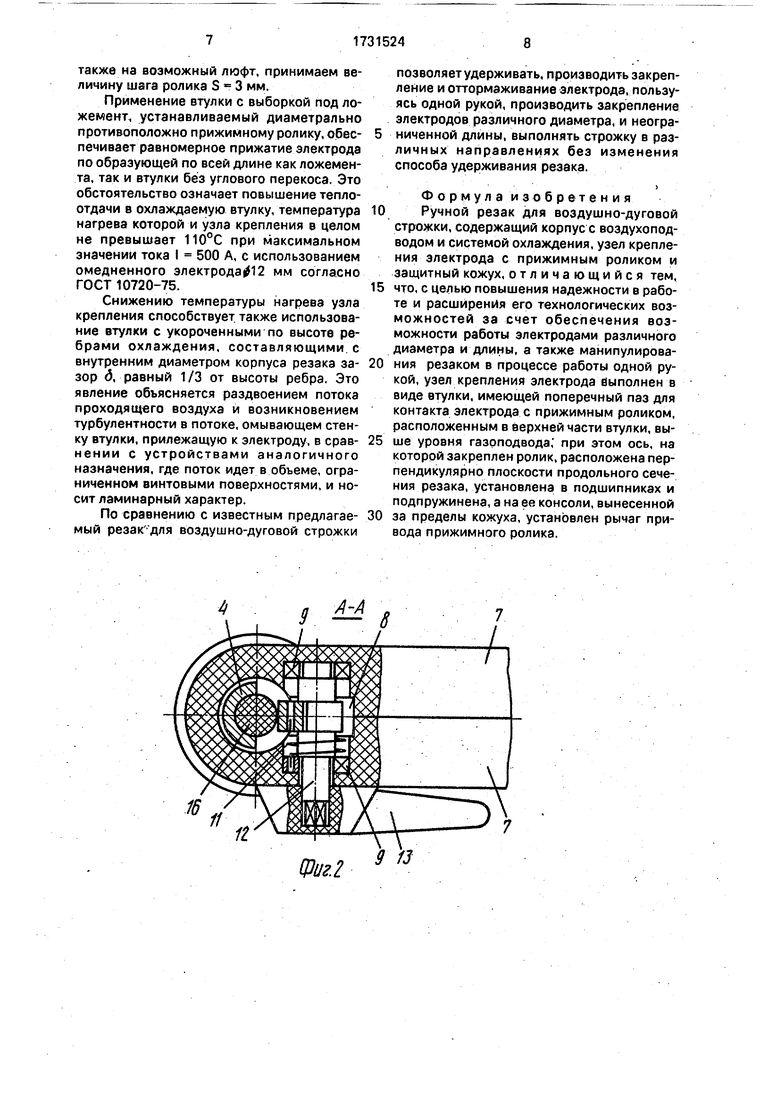

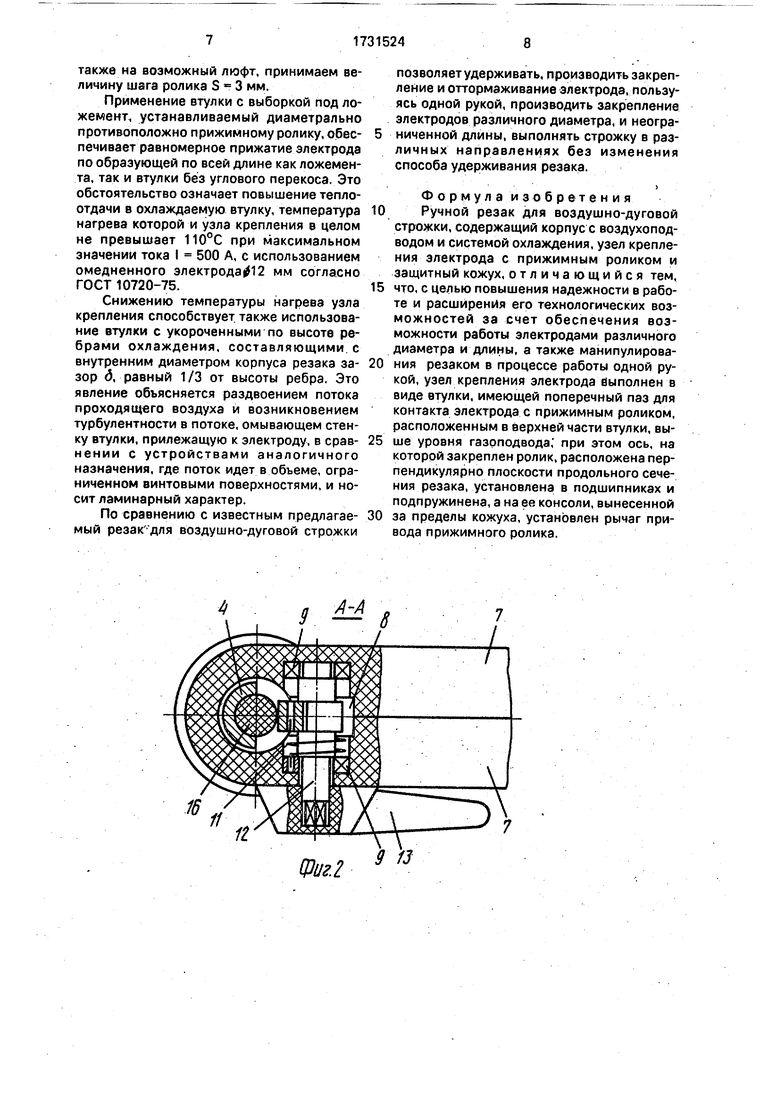

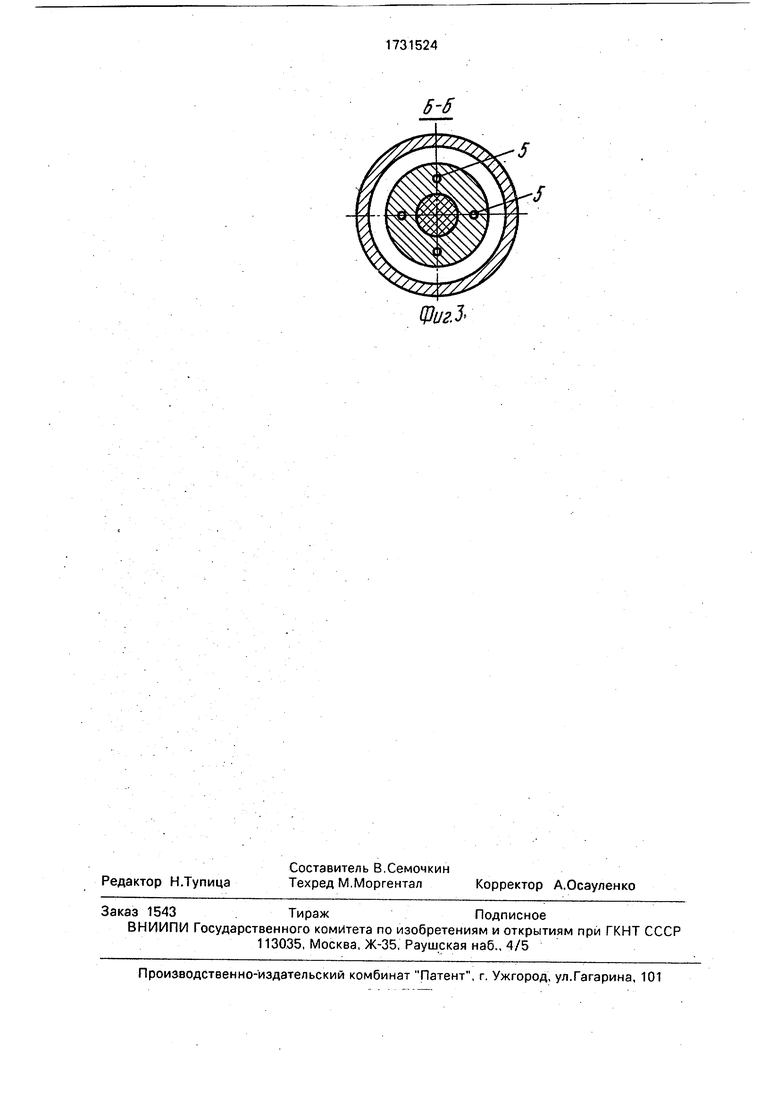

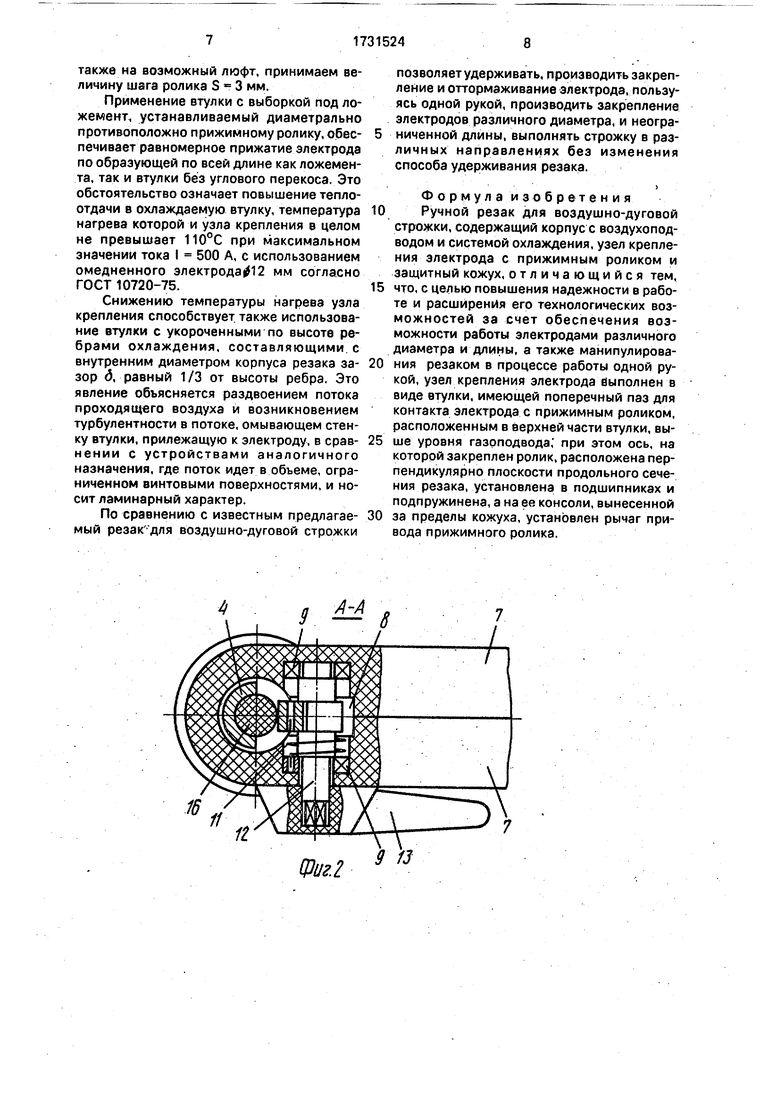

На фиг.1 приведен резак (условно в положении прижимного ролика зафиксировано и пунктирными линиями - в положении отторможено) с двумя типами электродов ds. di максимального и минимального диаметров, общий вид в разрезе; на фиг.2 - разрез А-А на фиг.1 (в положении прижимного ролика зафиксировано); на фиг.З - разрез Б-Б на фиг.1.

Резак содержит воздухотокоподвод 1, к которому присоединен корпус 2, внутри последнего установлена сменная втулка 3 с ложементом 4, сопловыми отверстиями 5 и

ребрами 6 охлаждения. Указанные элементы размещены в изоляционных, соединяемых между собой, полуобкладках 7, при этом в собранном виде в полуобкладках предусмотрена полость 8 для размещения подшипников 9, поворотного ролика 10 и цилиндрической пружины 11, надеваемой на ось 12 вращения и входящей в зацепление с одним из подшипников 9 и роликом 10. На консольной части оси 12 вращения, выступающей за пределы изоляционной полуобкладки 7, установлен съемный рычаг 13, в нижней части резака, обращенной к обрабатываемому металлу, на полуобкладках 7 закреплен защитный кожух 14 с отверстием 15 для прохода и размещения электрода 16 (в комплект резака не входит), а также для свободного истечения воздушной струи. Вентильная группа и узел подсоединения кабель-шланга не показаны.

Резак работает следующим образом.

В корпус 2 ввинчивают втулку 3 с внутренним проходным отверстием, соответствующим внешнему диаметру d электрода, используемого для выбранного значения тока I 315 А при di 8 мм; I 400 А при иг 10 мм; I 500 А при из 12 мм, при этом ложемент 4 располагают напротив поворотного ролика 10. В этом положении ложемента 4 сопловые отверстия 5 занимают позицию в плоскости продольной оси и поперечной оси резака. Далее закрепляют на изоляционных полуобкладках 7 защитный кожух 14. После этого путем нажатия вниз рычаг 13 переводят из положения I в положение II и вставляют электрод 16 таким образом, чтобы часть электрода расположить напротив прижимного ролика 10. Вслед за тем отпускают рычаг 13. ролик 10 под действием пружины 11 занимает позицию I и зажимает электрод 16. На фиг.1 ролик 10 показан пунктирными линиями в положение отторможено.

Операция по удалению или регулировке вылета электрода 16 осуществляется аналогично - нажатием на рычаг 13 до освобождения электрода из зацепления.

При установке электрода 16 другого типоразмера (другого диаметра) для удобства работы, т.е. в пределах достигаемости большого пальца руки, удерживающей резак, рычаг 13 переставляют на консоли оси 12 на угол 30 или 60° в зависимости от диаметра электрода и удобства в работе. Производят также смену втулки 3 согласно размеру электрода.

Предлагаемый резак позволяет обеспечить максимальное контактное давление между ложементом втулки и электродом без его углового перекоса при минимальном усилии высвобождения, кроме того, дает

возможность, удерживая одной рукой, большим пальцем этой же руки (с усилием 0,2- 0,4 кг в отличие от резаков рычажной конструкции, где усилие на рычаге, напри- мер на РВДм-315, достигает б кг) производить операцию по отжатию ролика с целью установки, регулировки вылета или съема огарка электрода свободной от работы рукой. Зажатие (фиксация) электрода неогра-ь

ниченной длины на любом вылете от

соплового аппарата резака осуществляется

снятием усилия с рычага с последующим

поворотом ролика под действием пружины.

Время проведения каждой из операций

по фиксации или отжатию электрода занимает не более 2-3 с, что значительно быстрее по сравнению с известными резаками, где это время составляет 10-15 с. Тем са- ,мым из-за быстродействия механизма крепления электрода и минимума физических усилий со стороны резчика экономится подготовительное время с соответствующим в 3-5 раз повышением производительности и эргономичности процесса.

Рациональное размещение сопловых

отверстий в двух взаимно перпендикулярных плоскостях, используя эффект Коанда - прилипания с соответствующим равномерным растеканием струи воздуха по периметру электрода, начиная с двух калибров, позволяет ограничиться наличием четырех отверстий даже при использовании электрода максимально возможного диаметра (d 12 мм) в сравнении с приводимыми в известном устройстве 12 отверстиями, что позволяет сократить расход сжатого воздуха с 30 до 20 м /ч при равной производительности и вмегте стем сохранить маневренность резака, т.е. строжку в различных направлениях плоскости обрабатываемого металла. Выбор шага S спирали равным 3 мм обусловлен тактико-техническими характеристиками резака, предназначенного для работы на токах 315-500А; соответственно

заданным значениям тока известны размеры используемых электродов в диапазоне диаметров 8-12 мм. При переходе с максимального к минимальному диаметру электрода (или в обратном порядке) расстояние

от его образующей в направлении прижимного ролика изменяется на величину

eds di -к5- 2 мм, так как ось каждого

типа электрода не меняет своего местополо- жения (d3 - максимальный установочный диаметр электрода; di - минимальный установочный диаметр электрода).

С учетом отклонений допусков на изготовление электрода, прижимного ролика, а

также на возможный люфт, принимаем величину шага ролика 5 3 мм.

Применение втулки с выборкой под ложемент, устанавливаемый диаметрально противоположно прижимному ролику, обес- печивает равномерное прижатие электрода по образующей по всей длине как ложемента, так и втулки без углового перекоса. Это обстоятельство означает повышение теплоотдачи в охлаждаемую втулку, температура нагрева которой и узла крепления в целом не превышает 110°С при максимальном значении тока I 500 А, с использованием омедненного электрода 12 мм согласно ГОСТ 10720-75.

Снижению температуры нагрева узла крепления способствует также использование втулки с укороченными по высоте ребрами охлаждения, составляющими с внутренним диаметром корпуса резака за- зор д, равный 1/3 от высоты ребра. Это явление объясняется раздвоением потока проходящего воздуха и возникновением турбулентности в потоке, омывающем стенку втулки, прилежащую к электроду, в срав- нении с устройствами аналогичного назначения, где поток идет в объеме, ограниченном винтовыми поверхностями, и носит ламинарный характер.

По сравнению с известным предлагав- мый резак - для воздушно-дуговой строжки

позволяет удерживать, производить закрепление и оттормаживание электрода, пользуясь одной рукой, производить закрепление электродов различного диаметра, и неограниченной длины, выполнять строжку в различных направлениях без изменения способа удерживания резака.

)

Формула изобретения Ручной резак для воздушно-дуговой строжки, содержащий корпус с воздухопод- водом и системой охлаждения, узел крепления электрода с прижимным роликом и защитный кожух, отличающийся тем, что, с целью повышения надежности в работе и расширения его технологических возможностей за счет обеспечения возможности работы электродами различного диаметра и длины, а также манипулирования резаком в процессе работы одной рукой, узел крепления электрода выполнен в виде втулки, имеющей поперечный паз для контакта электрода с прижимным роликом, расположенным в верхней части втулки, выше уровня газоподвода; при этом ось, на которой закреплен ролик, расположена перпендикулярно плоскости продольного сечения резака, установлена в подшипниках и подпружинена, а на ее консоли, вынесенной за пределы кожуха, установлен рычаг привода прижимного ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резак для воздушно-дуговой обработки металлов | 1978 |

|

SU727371A1 |

| Резак для воздушно-дуговой поверхностной и разделительной обработки металлов | 1986 |

|

SU1512733A1 |

| Резак для воздушно-дуговой резки | 1981 |

|

SU1007876A1 |

| Воздушно-дуговой резак | 1990 |

|

SU1722738A1 |

| ВОЗДУШНО-ДУГОВОЙ РЕЗАК | 1973 |

|

SU390883A1 |

| ГОЛОВКА ДЛЯ МЕХАНИЗИРОВАННОЙ ВОЗДУШНО-^yfjQ | 1971 |

|

SU321328A1 |

| Устройство для воздушно-дуговой резки металла | 1980 |

|

SU963759A1 |

| Горелка Лелебина для дуговой сварки | 1989 |

|

SU1722734A1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| Резак для воздушно-дуговой резки и строжки металла | 1980 |

|

SU941069A1 |

А-А

16

Щиг.2

feJ

Авторы

Даты

1992-05-07—Публикация

1987-01-13—Подача