ел

to

00

Изобретение относится к области оборудования для переработки пластических масс и может быть использовано для пластикации и точного дозирования термореактивных материалов с волокнистым наполнителем при их прессовании в изделия.

Цель изобретения - повышение надежности работы пластикатора.

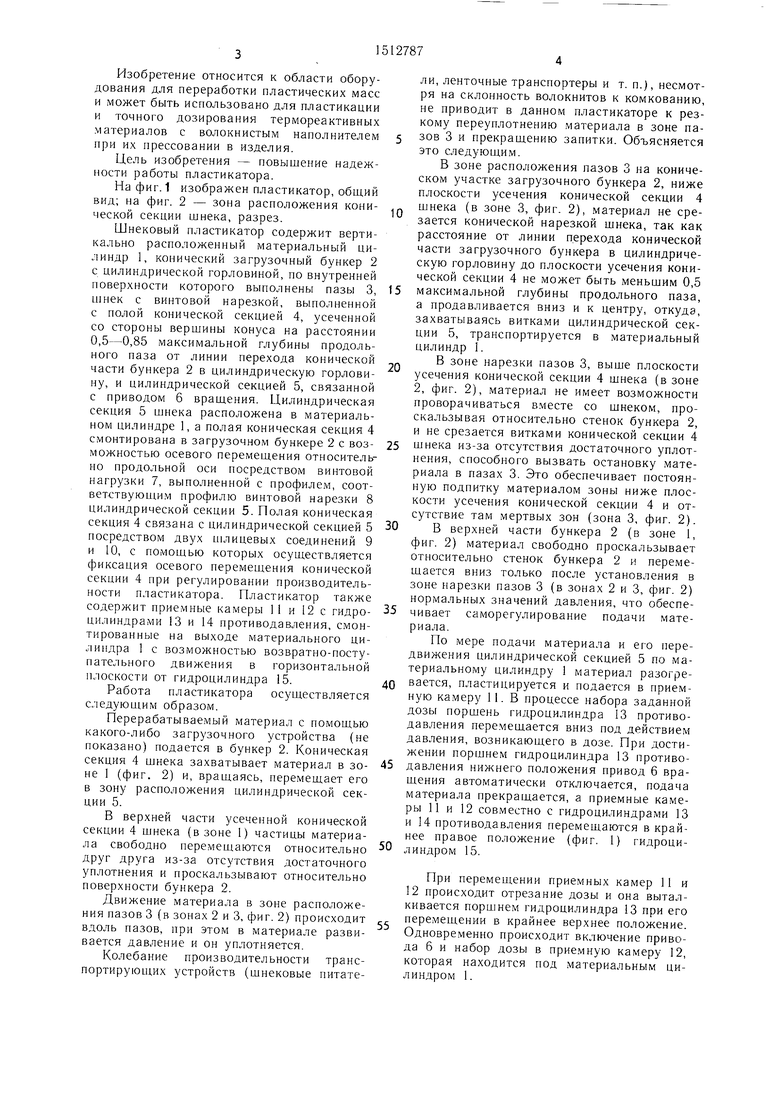

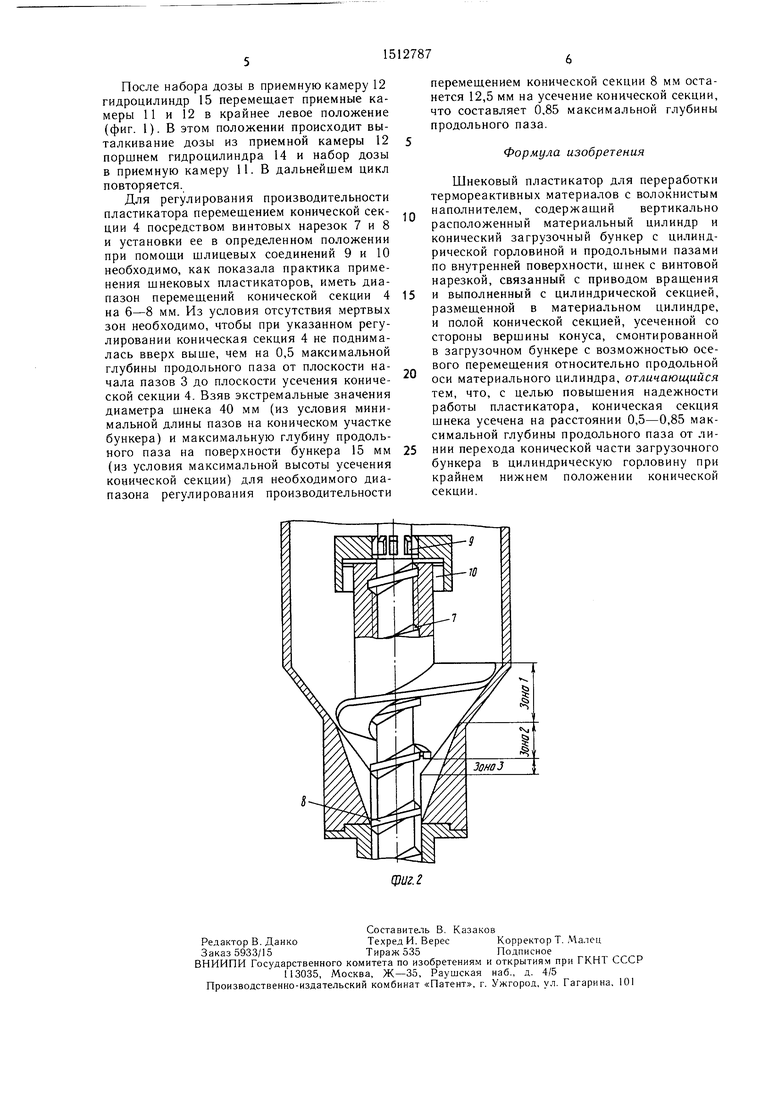

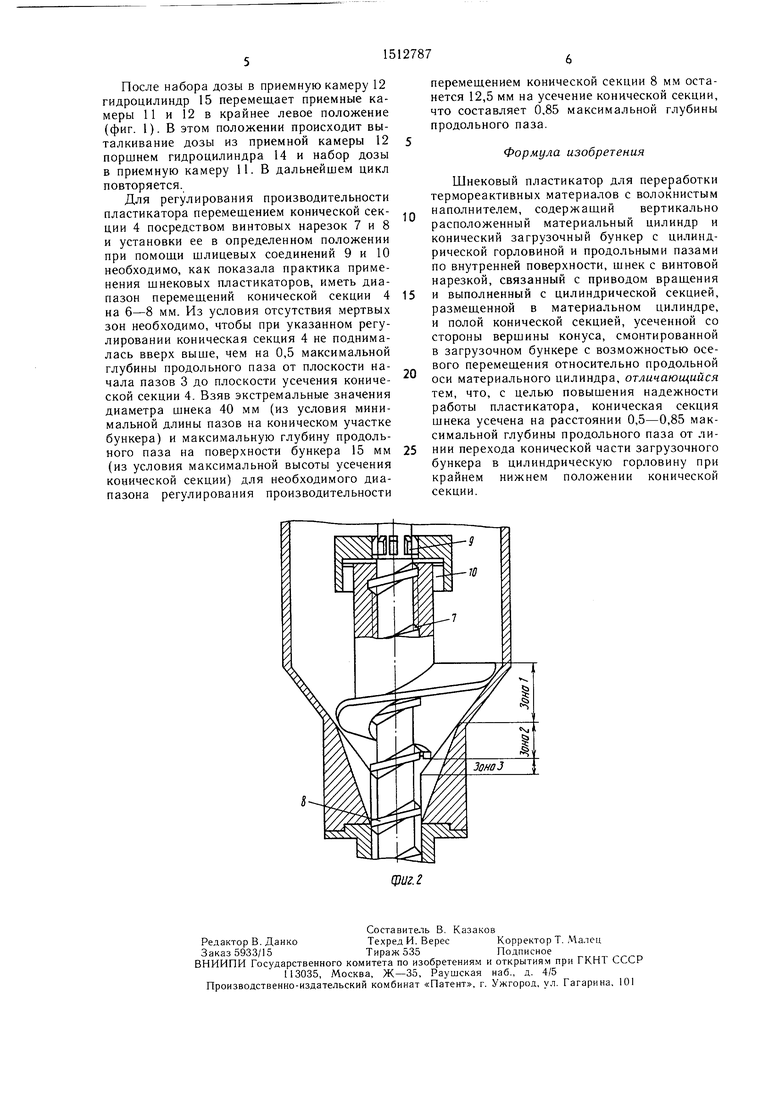

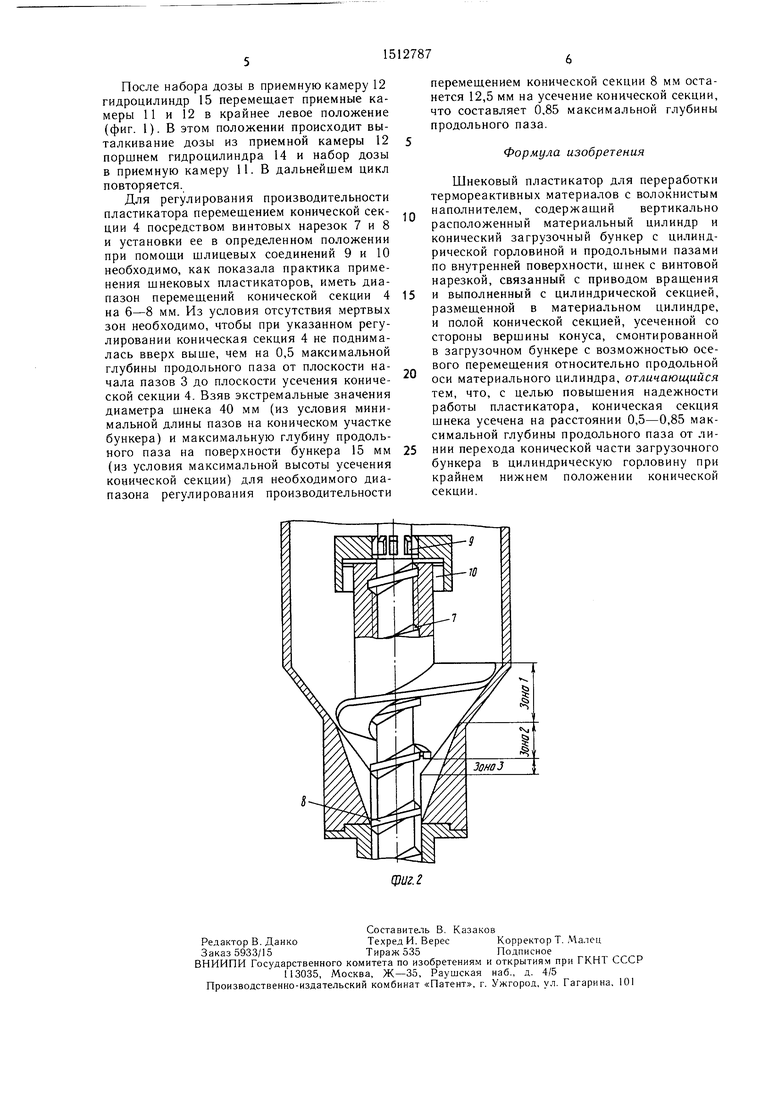

На фиг. 1 изображен пластикатор, общий вид; на фиг. 2 - зона расположения копи- ческой секции шнека, разрез.

Шнековый пластикатор содержит вертикально расположенный материальный цилиндр 1, конический загрузочный бункер 2 с цилиндрической горловиной, по внутренней поверхности которого выполнены пазы 3, шпек с винтовой нарезкой, выполненной с полой конической секцией 4, усеченной со стороны вершины конуса на расстоянии 0,5-0,85 максимальной глубины продольного паза от линии перехода конической части бункера 2 в цилиндрическую горловину, и цилиндрической секцией 5, связанной с приводом 6 вращения. Цилиндрическая секция 5 шнека расположена в материальном цилиндре 1, а полая коническая секция 4 смонтирована в загрузочно.м бункере 2 с воз- можностью осевого перемещения относительно продольной оси посредством винтовой нагрузки 7, выполненной с профилем, соответствующим профилю винтовой нарезки 8 цилиндрической секции 5. Цолая коническая секция 4 связана с цилиндрической секцией 5 посредством двух шлицевых соединений 9 и 10, с помощью которых осуществляется фиксация осевого перемепдения конической секции 4 при регулировании производительности пластикатора. Пластикатор также содержит приемные камеры 11 и 12 с гидро- цилиндрами 13 и 14 противодавления, смонтированные на выходе материального цилиндра 1 с возможностью возвратно-поступательного движения в горизонтальной плоскости от гидроцилиндра 15.

Работа пластикатора осуществляется следующим образом.

Перерабатываемый материал с помощью какого-либо загрузочного устройства (не показано) подается в бункер 2. Коническая секция 4 шнека захватывает материал в зо- не I (фиг. 2) и, вращаясь, перемещает его в зону расположения цилиндрической секции 5.

В верхней части усеченной конической секции 4 шнека (в зоне 1) частицы материала свободно перемещаются относительно друг друга из-за отсутствия достаточного уплотнения и проскальзывают относительно поверхности бункера 2.

Движение материала в зоне расположения пазов 3 (в зонах 2 и 3, фиг. 2) происходит вдоль пазов, ири этом в материале развивается давление и он уплотняется.

Колебание производительности транспортирующих устройств (щнековые питатели, ленточные транспортеры и т. п.), несмотря на склонность волокнитов к комкованию, не приводит в данном пластикаторе к резкому переуплотнению материала в зоне пазов 3 и прекращению запитки. Объясняется это следующим.

В зоне расположения пазов 3 на коническом участке загрузочного бункера 2, ниже плоскости усечения конической секции 4 щнека (в зоне 3, фиг. 2), материал не срезается конической нарезкой щнека, так как расстояние от линии перехода конической части загрузочного бункера в цилиндрическую горловину до плоскости усечения конической секции 4 не может быть меньщим 0,5 максимальной глубины продольного паза, а продавливается вниз и к центру, откуда, захватываясь витками цилиндрической секции 5, транспортируется в материальный цилиндр I.

В зоне нарезки пазов 3, выше плоскости усечения конической секции 4 щнека (в зоне 2, фиг. 2), материал не имеет возможности проворачиваться вместе со шнеком, проскальзывая относительно стенок бункера 2, и не срезается витками конической секции 4 шнека из-за отсутствия достаточного уплотнения, способного вызвать остановку материала в пазах 3. Это обеспечивает постоянную подпитку материалом зоны ниже плоскости усечения конической секции 4 и отсутствие там мертвых зон (зона 3, фиг. 2).

В верхней части бункера 2 (в зоне 1, фиг. 2) материал свободно проскальзывает относительно стенок бункера 2 и перемещается вниз только после установления в зоне нарезки пазов 3 (в зонах 2 и 3, фиг. 2) нормальных значений давления, что обеспечивает саморегулирование подачи материала.

По мере подачи материала и его передвижения цилиндрической секцией 5 по материальному цилиндру 1 материал разогревается, пластицируется и подается в приемную камеру 11. В процессе набора заданной дозы порщень гидроцилиндра 13 противодавления пере.мещается вниз под действием давления, возникающего в дозе. При достижении порщнем гидроцилиндра 13 противодавления нижнего положения привод 6 вращения автоматически отключается, подача материала прекращается, а приемные камеры 11 и 12 совместно с гидроцилиндрами 13 и 14 противодавления перемещаются в крайнее правое положение (фиг. 1) гидроцилиндром 15.

При перемещении приемных камер 11 и 12 происходит отрезание дозы и она выталкивается порщнем гидроцилиндра 13 при его перемещении в крайнее верхнее положение. Одновременно происходит включение привода 6 и набор дозы в приемную камеру 12, которая находится под материальным цилиндром 1.

После набора дозы в приемную камеру 12 гидроцилиндр 15 перемещает приемные камеры 11 и 12 в крайнее левое положение (фиг. 1). В этом положении происходит выталкивание дозы из приемной камеры 12 поршнем гидроцилиндра 14 и набор дозы в приемную камеру 11. В дальнейшем цикл повторяется.

Для регулирования производительности пластикатора перемещением конической сек- ции 4 посредством винтовых нарезок 7 и 8 и установки ее в определенном положении при помощи шлицевых соединений 9 и 10 необходимо, как показала практика применения шнековых пластикаторов, иметь диапазон перемещений конической секции 4 на 6-8 мм. Из условия отсутствия мертвых зон необходимо, чтобы при указанном регулировании коническая секция 4 не поднималась вверх выше, чем на 0,5 максимальной глубины продольного паза от плоскости начала пазов 3 до плоскости усечения конической секции 4. Взяв экстремальные значения диаметра шнека 40 мм (из условия минимальной длины пазов на коническом участке бункера) и максимальную глубину продольного паза на поверхности бункера 15 мм (из условия максимальной высоты усечения конической секции) для необходимого диапазона регулирования производительности

Q 5 5

0

перемещением конической секции 8 мм останется 12,5 мм на усечение конической секции, что составляет 0,85 максимальной глубины продольного паза.

Формула изобретения

Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем, содержащий вертикально расположенный материальный цилиндр и конический загрузочный бункер с цилиндрической горловиной и продольными пазами по внутренней поверхности, щнек с винтовой нарезкой, связанный с приводом вращения и выполненный с цилиндрической секцией, размещенной в материальном цилиндре, и полой конической секцией, усеченной со стороны верщины конуса, смонтированной в загрузочном бункере с возможностью осевого перемещения относительно продольной оси материального цилиндра, отличающийся тем, что, с целью повышения надежности работы пластикатора, коническая секция шнека усечена на расстоянии 0,5-0,85 максимальной глубины продольного паза от линии перехода конической части загрузочного бункера в цилиндрическую горловину при крайнем нижнем положении конической секции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1412980A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1537557A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1512788A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1500495A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1985 |

|

SU1288084A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1983 |

|

SU1127776A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1519909A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

| Шнековый пластикатор-дозатор для переработки термореактивных материалов | 1982 |

|

SU1052394A1 |

| Шнековый пластификатор для переработки термореактивных материалов с волокнистым наполнителем | 1990 |

|

SU1754470A2 |

Изобретение относится к оборудованию для переработки пластмасс и может быть использовано для пластикации и точного дозирования термореактивных материалов с волокнистым наполнителем при их прессовании в изделия. Цель изобретения - повышение надежности работы пластикатора за счет исключения возможности среза материала витками по конической поверхности бункера в зоне нарезки пазов и отсутствия мертвых зон при регулировании производительности осевым перемещением. Пластикатор содержит вертикально расположенный материальный цилиндр 1, конический загрузочный бункер 2 с цилиндрической горловиной и продольными пазами 3 по внутренней поверхности, шнек с конической секцией (КС) 4, выполненной усеченной со стороны вершины конуса на расстоянии 0,5-0,85 максимальной глубины продольного паза от линии перехода конической части бункера 2 в цилиндрическую горловину при крайнем нижнем положении КС, смонтированной в загрузочном бункере, и с цилиндрической секцией 5, расположенной в материальном цилиндре. 2 ил.

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1983 |

|

SU1127776A1 |

| Солесос | 1922 |

|

SU29A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1985 |

|

SU1288084A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-10-07—Публикация

1987-10-08—Подача