Изобретение относится к области оборудования для переработки пластмасс и может быть использовано для пластикации и точного дизирования термореактивных материалов с волокнистым наполнителем при их прессовании в изделия.

Цель изобретения - снижение энергоемкости пластикатора и уменьшение износа витков конической секции шнека за счет снижения усилия, воздействуюш.его на витки конической секции шнека.

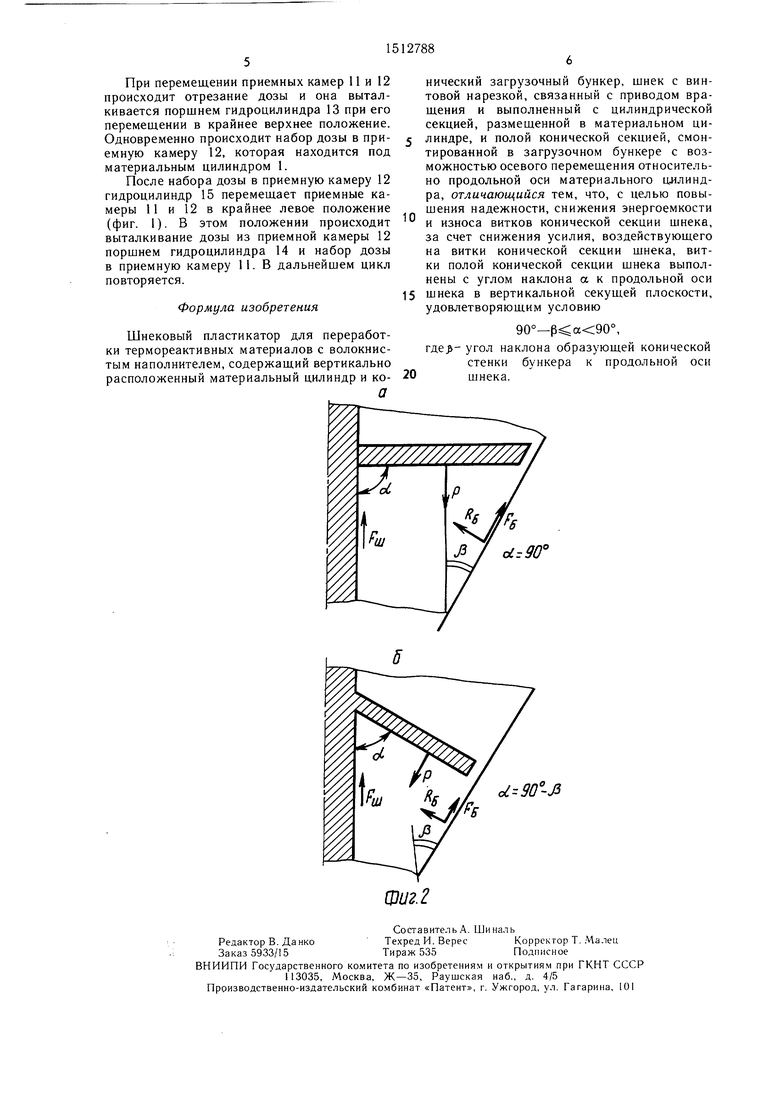

На фиг. 1 изображен пластикатор, общий вид; на фиг. 2 - силовая схема для граничных случаев выбора угла наклона витков конической секции шнека.

и сопротивление движению материала окаШнековый пластикатор (фиг. 1) содер- . зывает только боковое трения о стенку бунг DOTTri.ji/ranT ijr J/ А ч и t,i ы ллсдт с г ысэгтк- пг,-, ) .п-.--, п , i, г, /- т i-, -г- жгит.им.пттт .гттл ил

жит вертикально расположенный материаль ный цилиндр 1, конический загрузочный бункер 2, по внутренней поверхности которого выполнены продольные пазы 3, шнек с винтовой нарезкой, выполненный с полой конической секцией 4, витки которой выполнены под углом 90°-|3 а 90° к продольной оси шнека в вертикальной секущей плоскости, и цилиндрической секцией 5, связанной с приводом 6 вращения. Цилиндрическая секция 5 расположена в материальном цилиндре 1, а полая коническая секция 4 смонтирована в загрузочном бункере 2 с возможностью осевого перемещения относительно продольной оси посредством винтовой нарезки 7, выполненной с

кера 2, что и определяет минимальные энергозатраты запитки пластикатора, однако, как показал опыт переработки термореактивных материалов с волокнистым наполнителем на щнековых пластикаторах, при длитель- 20 ной работе пластикатора его шнек, в т. ч. и коническая секция 4, разогревается за счет теплопроводности от материала и материального цилиндра 1 и диссипации энергии при уплотнении и сдвиговом деформировании материала в зоне запитки. Это вызывает под- плавление материала по поверхности контакта с конической секцией 4 и увеличение силы трения Fill о щнек.

Когда сила трения материала о шнек становится больше силы трения о стенку

25

профилем, соответствующим профилю винто- Q бункера 2, происходит налипание материала

вой нарезки 8 цилиндрической секции 5 шнека. Полая коническая секция 4 связана с цилиндрической секцией 5 посредством двух шлицевых соединений 9 и 10, с помощью которых осуществляется фиксация осевого перемещения конической секции 4 5 -( при регулировке зазора между ее витками и стенкой бункера 2. Пластикатор также содержит приемные камеры 11 и 12 с гидроцилиндрами 13 и 14 противодавления, смонтированные на выходе материального цилиндра 1 с возможностью возвратно-поступательного перемещения в горизонтальной плоскости от гидроцилиндра 15.

Работа пластикатора осуществляется следующим образом.

Перерабатываемый материал с помощью По мере подачи материала в зону рас- какого-либо загрузочного устройства (не по- положения цилиндрической секции 5 он заказано) подается в бункер 2. Коническая секция 4 шнека захватывает материал и, вращаясь, перемещает его в зону расположения цилиндрической секции 5. Витки

конической секции 4 воздействуют на мате- 50 В процессе набора заданной дозы порщень риал с усилием Р, перпендикулярным вит- гидроцилиндра 13 противодавления переме- кам (фиг. 2 а, б,). При этом возникает сила реакции R6, перпендикулярная стенке бункера и пропорциональная P-cosa-}-, и сила трения Рб, направленная по поверх55

на шнек и их совместное вращение без поступательного движения материала в осевом направлении. Поэтому угол наклона витка конической секции 4 шнека следует выбирать минимальным в интервале 90° - с учетом условия работоспособности пластикатора

,1

что обеспечивает надежную работу пластикатора при минимальных энергозатратах на его запитку. Кро.ме того, уменьшение усилия запитки ослабляет абразивный износ витков конической секции 4 шнека за счет уменьшения трения материала о поверхность витков.

хватывается ее витками и транспортируется в материальный цилиндр 1, где материал разогревается, пластицируется и подается в приемную камеру 11 (фиг. 1).

ности бункера 2 и равная где }л- коэффициент трения.

(1

шается вниз под действием давления, возникающего в дозе. При достижении поршнем гидроцилиндра 13 нижнего положения привод 6 вращения автоматически отключается, подача материала прекращается, а приемные камеры 11 и 12 совместно с гидроцилиндрами 13 и 14 перемещаются в крайнее правое положение (фиг. 1) гидроцилиндром 15.

Необходимая сила воздействия витков конической секции 4 шнека на материал пропорциональна силе Р, равной

D P- jRl+F (2),

которая вызывает движение и уплотнение материала в зоне запитки.

Очевидно, что чем меньше угол между направлением силы Р и стенкой бункера, тем меньшее усилие необходимо для запит- 10 ки пластикатора, т. е.

imFf,min,А)

а- 90-Р

и сопротивление движению материала ока . зывает только боковое трения о стенку бун . зывает только боковое трения о стенку бун пг,-, ) .п-.--, п , i, г, /- т i-, -г- жгит.им.пттт .гттл ил

кера 2, что и определяет минимальные энергозатраты запитки пластикатора, однако, как показал опыт переработки термореактивных материалов с волокнистым наполнителем на щнековых пластикаторах, при длитель- 20 ной работе пластикатора его шнек, в т. ч. и коническая секция 4, разогревается за счет теплопроводности от материала и материального цилиндра 1 и диссипации энергии при уплотнении и сдвиговом деформировании материала в зоне запитки. Это вызывает под- плавление материала по поверхности контакта с конической секцией 4 и увеличение силы трения Fill о щнек.

Когда сила трения материала о шнек становится больше силы трения о стенку

25

Q бункера 2, происходит налипание материала

Q бункера 2, происходит налипание материала

5 -(

на шнек и их совместное вращение без поступательного движения материала в осевом направлении. Поэтому угол наклона витка конической секции 4 шнека следует выбирать минимальным в интервале 90° - с учетом условия работоспособности пластикатора

,1

что обеспечивает надежную работу пластикатора при минимальных энергозатратах на его запитку. Кро.ме того, уменьшение усилия запитки ослабляет абразивный износ витков конической секции 4 шнека за счет уменьшения трения материала о поверхность витков.

По мере подачи материала в зону рас- положения цилиндрической секции 5 он заВ процессе набора заданной дозы порщень гидроцилиндра 13 противодавления переме-

хватывается ее витками и транспортируется в материальный цилиндр 1, где материал разогревается, пластицируется и подается в приемную камеру 11 (фиг. 1).

В процессе набора заданной дозы порщень гидроцилиндра 13 противодавления переме-

шается вниз под действием давления, возникающего в дозе. При достижении поршнем гидроцилиндра 13 нижнего положения привод 6 вращения автоматически отключается, подача материала прекращается, а приемные камеры 11 и 12 совместно с гидроцилиндрами 13 и 14 перемещаются в крайнее правое положение (фиг. 1) гидроцилиндром 15.

При перемещении приемных камер 11 и 12 происходит отрезание дозы и она выталкивается поршнем гидроцилиндра 13 при его перемещении в крайнее верхнее положение. Одновременно происходит набор дозы в приемную камеру 12, которая находится под материальным цилиндром 1.

После набора дозы в приемную камеру 12 гидроцилиндр 15 перемещает приемные камеры 11 и 12 в крайнее левое положение (фиг. 1). В этом положении происходит выталкивание дозы из приемной камеры 12 поршнем гидроцилиндра 14 и набор дозы в приемную камеру 11. В дальнейшем цикл повторяется.

Формула изобретения

Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем, содержащий вертикально расположенный материальный цилиндр и ко0

нический загрузочный бункер, шнек с винтовой нарезкой, связанный с приводом вращения и выполненный с цилиндрической секцией, размещенной в материальном цилиндре, и полой конической секцией, смонтированной в загрузочном бункере с возможностью осевого перемещения относительно продольной оси материального цллинд- ра, отличающийся тем, что, с целью повышения надежности, снижения энергоемкости и износа витков конической секции шнека, за счет снижения усилия, воздействующего на витки конической секции щнека, витки полой конической секции шнека выполнены с углом наклона а к продольной оси 5 шнека в вертикальной секущей плоскости, удовлетворяющим условию

90°-р а 90°,

угол наклона образующей конической стенки бункера к продольной оси шнека.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1500495A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1512787A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1537557A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1412980A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1983 |

|

SU1127776A1 |

| Шнековый пластификатор для переработки термореактивных материалов с волокнистым наполнителем | 1990 |

|

SU1754470A2 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1985 |

|

SU1288084A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1558690A2 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1519909A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

Изобретение относится к оборудованию для переработки пластмасс и может быть использовано для пластикации и точного дозирования термореактивных материалов с волокнистым наполнителем при их прессовании в изделия. Цель - повысить надежность пластикатора, уменьшить износ витков конической секции и снизить энергоемкость узла запитки. Пластикатор содержит вертикально расположенный материальный цилиндр 1, конический загрузочный бункер 2 с пазами 3 по внутренней поверхности, шнек с конической секцией 4, витки которой расположены под углом 90°β≤α*9890° K пРОдОльНОй ОСи B ВЕРТиКАльНОй СЕКущЕй плОСКОСТи, СМОНТиРОВАННОй B зАгРузОчНОМ буНКЕРЕ 2 C ВОзМОжНОСТью ОСЕВОгО пЕРЕМЕщЕНия и фиКСАции, и цилиНдРичЕСКОй СЕКциЕй 5, РАСпОлОжЕННОй B МАТЕРиАльНОМ цилиНдРЕ 1, и узЕл пРиЕМНыХ KAMEP. 2 ил.

Составитель А. Шиналь

Редактор В. ДанкоТехред И. ВересКорректор Т. Малец

Заказ 5933/15Тираж 535Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, ул. Гагарина, 101

Фиг. 2

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1983 |

|

SU1127776A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-10-07—Публикация

1988-01-29—Подача