Изобретение относится к оборудованию для переработки пластических масс и может быть использовано в химической промышленности пластикации и точного дозирования термореактивных материалов с волокнистым наполнителем при их прессовании в изделия.

Известен шнековый пластикатор вертикального типа для термореактивных, материалов с волокнистым наполнителем, содержащий вертикально расположенные материальный цилиндр и конический загрузочный бункер с продольными пазами на его внутренней поверхности, шнек с винтовой нарезкой связанной с приводом врашения и имеюший цилиндрическую секцию, расположенную в загрузочном бункере, причем шнек и материальный цилиндр смонтированы с возможностью относительного .осевого перемещения 1.

Недостаток известного пластикатора состоит в том, что при наборе дозы использование конической секции шнека, выполненной как единое целое с цилиндрической, не представляется возможным, так как перемещение шнека (или материального цилиндра) в момент набора дозы приводит к изменению зазора между конической секцией и бункером, нарушению условий загрузки, вследствие чего производительность уменьшается практически до нуля.

Наиболее близким по технической сущности и достигаемому результату к изобретению является шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем, содержащий вертикально расположенный материальный цилиндр и конический загрузочный бункер, шнек с винтовой нарезкой, связанный с приводом вращения и выполненный с цилиндрической секцией, размещенной в материальном цилиндре, и полой конической секцией, смонтировапнной в загрузочном бункере с возможностью осевого перемещения относительно продольной оси при помощи винтовой нарезки 2.

Перерабатываемый материал из бункера захватывается конической секцией шнека, уплотняется им и загружается в материальный цилиндр, где захватывается витками цилиндрического щнека, перемещается вдоль материального цилиндра, пластицируется и накапливается в замкнутом объеме, ограниченном торцом цилиндрического щнека, стенками материального цилиндра и ножом-заслонкой отрезного устройства. После набора дозы, нож-заслонка открывается и при помощи возвратно-поступательного движения щнека выдавливается определенная доза, отрезание которой-осуществляется при движении нож-заслонки в обратном направлении. Для обеспечения переработки материалов с различными компрессионными характеристиками коническая секция имеет

возможность перемещаться относительно продольной оси загрузочного бункера.

Недостатком данного пластикатора является то, что при установке определенного зазораМежду загрузочным бункером и расположенной в нем конической секцией щнека, происходит смещение в осевом направлении нарезки конической секции шнека относительно цилиндрической секции. Несовпадение нарезок конической и цилиндри0 ческой секций приводит к интенсивному разрушению волокнистого наполнителя, что ухудшает физико-механические свойства изделий и их качество.

Цель изобретения - повышение качест5 ва изделий путем улучшения их физико-механических свойств и предотвращения разрушения волокнистого наподнителя.

Указанная цель достигается тем, что в щнековом пластикаторе -для переработки

0 термореактивных материалов с волокнистым наполнителем, содержащем вертикально расположенный материальный цилиндр и конический загрузочный бункер, щнек с винтовой нарезкой, связанный с приводом вращения и выполненный с цилиндрической секцией, размещенной в материальном цилиндре, и полой конической секцией, смонтированной в загрузочном бункере с возможностью осевого перемещения относительно продольной оси при помощи винто0 вой нарезки, винтовая нарезку конической секции выполнена с профилем, соответствующим профилю винтовой нарезки цилиндрической секции щнека, а коническая секция соединена с цилиндрической секцией при помощи двух шлицевых соединений с раз5 ным числом щлицев.

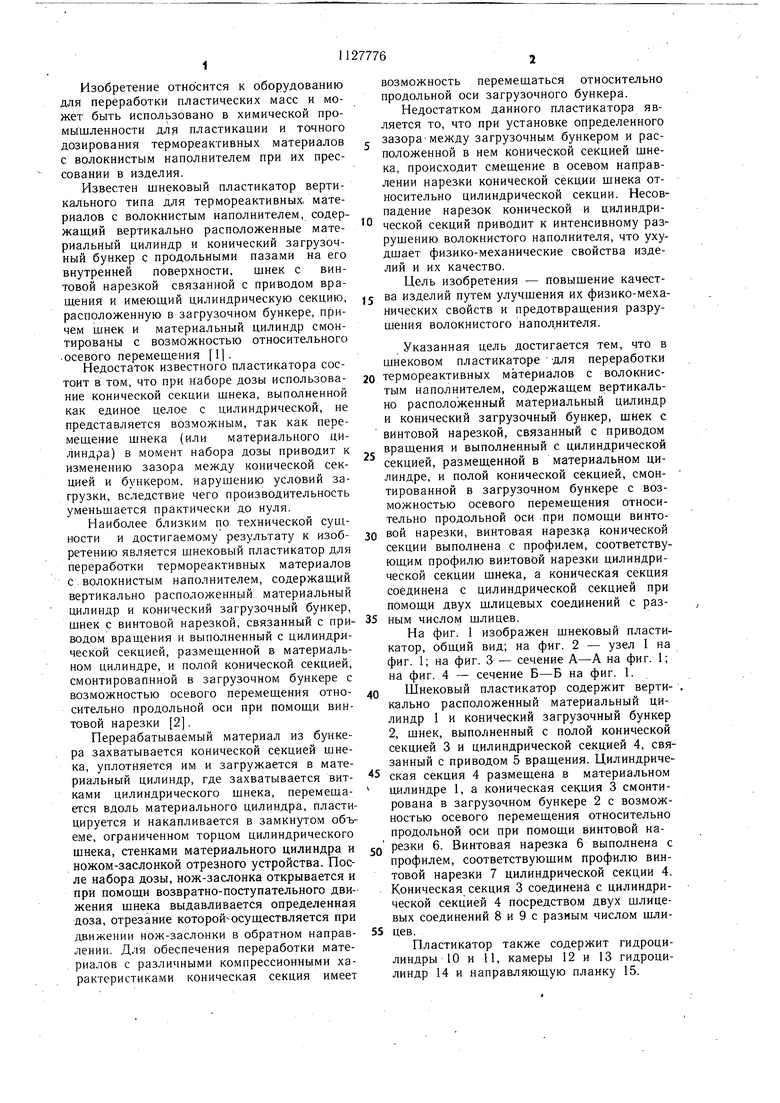

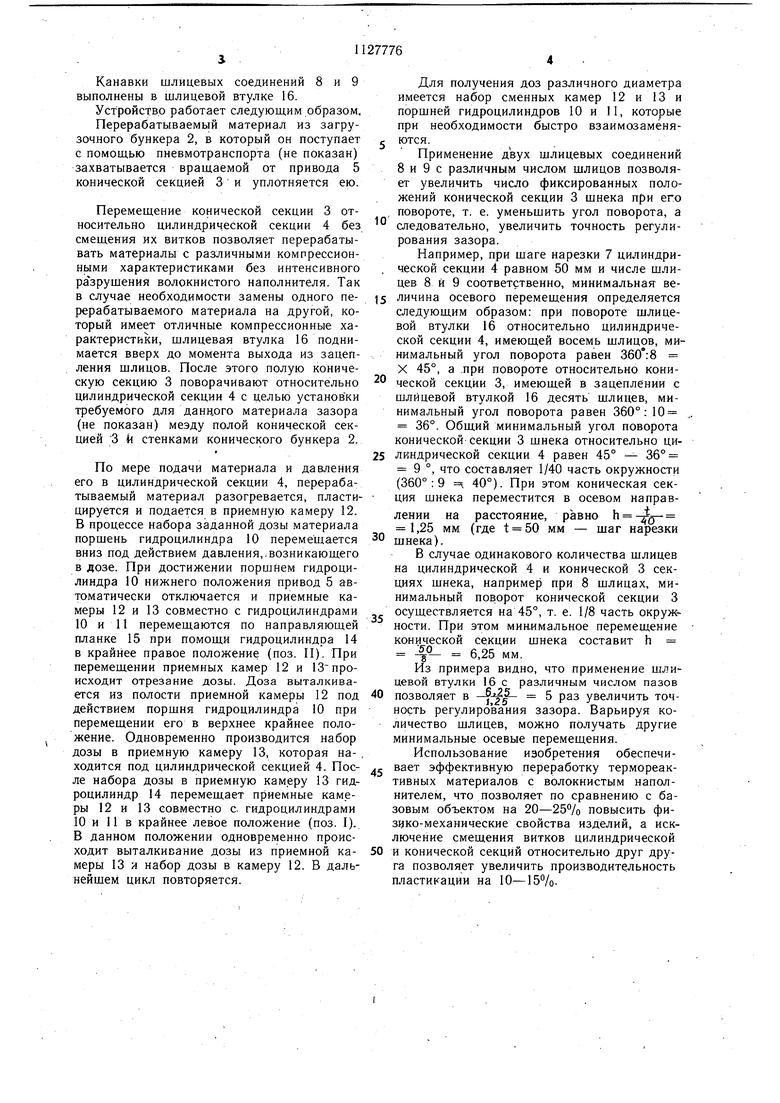

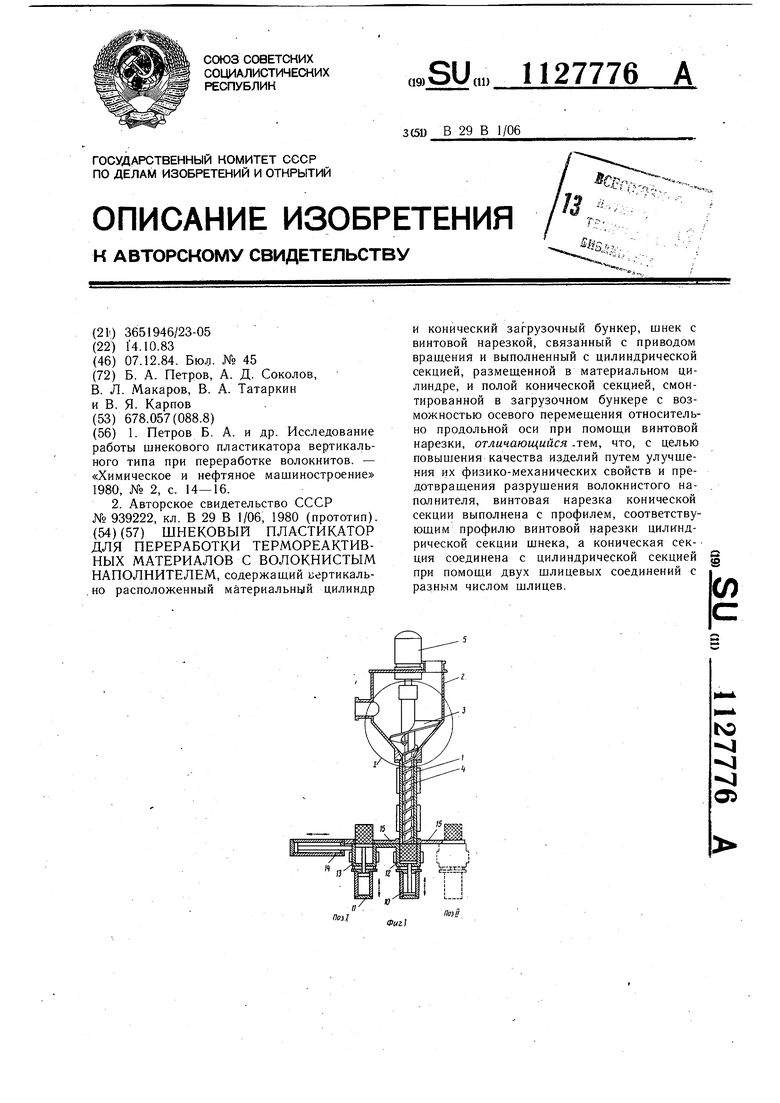

На фиг. 1 изображен щнековый пластикатор, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1.

0 Шнековый пластикатор содержит вертикально расположенный материальный цилиндр 1 и конический загрузочный бункер 2, щнек, выполненный с полой конической секцией 3 и цилиндрической секцией 4, связанный с приводом 5 вращения. Цилиндриче5 екая секция 4 размещена в материальном

цилиндре 1, а коническая секция 3 смонтирована в загрузочном бункере 2 с возможностью осевого перемещения относительно продольной оси при помощи винтовой наQ резки 6. Винтовая нарезка 6 выполнена с профилем, соответствующим профилю винтовой нарезки 7 цилиндрической секции 4. Коническая секция 3 соединена с цилиндрической секцией 4 посредством двух щлицевых соединений 8 и 9 с разным числом шли5 цев.

Пластикатор также содержит гидроцилиндры 10 и 11, камеры 12 и 13 гидроцилиндр 14 и направляющую планку 15.

Канавки шлицевых соединений 8 и 9 выполнены в шлицевой втулке 16.

Устройство работает следующим образом.

Перерабатываемый материал из загрузочного бункера 2, в который он поступает с помощью пневмотранспорта (не показан) захватывается вращаемой от привода 5 конической секцией 3 и уплотняется ею.

Перемещение конической секции 3 относительно цилиндрической секции 4 без смещения их витков позволяет перерабатывать материалы с различными компрессионньши характеристиками без интенсивного разрушения волокнистого наполнителя. Так в случае необходимости замены одного перерабатываемого материала на другой, который имеет отличные компрессионные характеристики, щлицевая втулка 16 поднимается вверх до момента выхода из зацепления щлицов. После этого полую коническую секцию 3 поворачивают относительно цилиндрической секции 4 с целью установки требуемого для данного материала зазора (не показан) меэду полой конической секцией 3 и стенками конического бункера 2.

По мере подачи материала и давления его в цилиндрической секции 4, перерабатываемый материал разогревается, пластицируется и подается в приемную камеру 12. В процессе набора заданной дозы материала порщень гидроцилиндра 10 перемещается вниз под действием давления,.возникающего в дозе. При достижении поршйем гидроцилиндра 10 нижнего положения привод 5 автоматически отключается и приемные камеры 12 и 13 совместно с гидроцилиндрами Ю и 11 перемещаются по направляющей планке 15 при помощи гидроцилиндра 14 в крайнее правое положение (поз. П). При перемещении приемных камер 12 и 13 происходит отрезание дозы. Доза выталкивается из полости приемной камеры 12 под действием порщня гидроцилиндра 10 при перемещении его в верхнее крайнее положение. Одновременно производится набор дозы в приемную камеру 13, которая на- , ходится под цилиндрической секцией 4. После набора дозы в приемную камеру 13 гидроцилиндр 14 перемещает приемные камеры 12 и 13 совместно с гидроцилиндрами 10 и И в крайнее левое положение (поз. I). В данном положении одновременно происходит выталкивание дозы из приемной камеры 13 и набор дозы в камеру 12. В дальнейщем цикл повторяется.

Для получения доз различного диаметра имеется набор сменных камер 12 и 13 и порщней гидроцилиндров 10 и 1, которые при необходимости быстро взаимозамёняются.

Применение двух щлицевых соединений 8 и 9 с различным числом шлицов позволяет увеличить число фиксированных положений конической секции 3 щнека при его повороте, т. е. уменьщить угол поворота, а следовательно, увеличить точность регулирования зазора.

Например, при щаге нарезки 7 цилиндри. ческой секции 4 равном 50 мм и числе шлицев 8 и 9 соответственно, минимальная ве5 личина осевого перемещения определяется следующим образом: при повороте шлицевой втулки 16 относительно цилиндрической секции 4, имеющей восемь щлицов, минимальный угол поворота равен 360°:8 X 45°, а .при повороте относительно кони0 ческой секции 3, имеющей в зацеплении с щлйцевой втулкой 16 десять щлицев, минимальный угол поворота равен 360°: 10 36°. Общий минимальный угол поворота конической секции 3 щнека относительно ци5 лкндрической секции 4 равен 45° - 36° 9 °, что составляет 1/40 часть окружности (360° : 9 ; 40°). При этом коническая секция щнека переместится в осевом направлении на расстояние, равно h 1,25 мм (где t 50 мм - шаг нарезки

щнека).

В случае одинакового количества шлицев на цилиндрической 4 и конической 3 секциях щнека, например при 8 щлицах, минимальный поворот конической секции 3 осуществляется на 45°, т. е. 1/8 часть окружности. При этом минимальное перемещение конической секции шнека составит h :|Q- 6,25 мм.

Из примера видно, что применение шлицевой втулки 16 с различным числом пазов

0 позволяет в - 5 раз увеличить точность регулирования зазора. Варьируя количество щлицев, можно получать другие минимальные осевые перемещения.

Использование изобретения обеспечи, вает эффективную переработку термореактивных материалов с волокнистым наполнителем, что позволяет по сравнению с базовым объектом на 20-25% повысить физчко-механические свойства изделий, а исключение смещения витков цилиндрической

и конической секций относительно друг друга позволяет увеличить производительность пластикации на 10-15°/о.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1512787A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1512788A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1985 |

|

SU1288084A1 |

| Шнековый пластикатор-дозатор для переработки термореактивных материалов | 1982 |

|

SU1052394A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1500495A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1537557A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1412980A1 |

| Шнековый пластификатор для переработки термореактивных материалов с волокнистым наполнителем | 1990 |

|

SU1754470A2 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1558690A2 |

ШНЕКОВЫЙ ПЛАСТИКАТОР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТЫМ НАПОЛНИТЕЛЕМ, содержащий иертикаль. но расположенный материальный цилиндр и конический загрузочный бункер, шнек с винтовой нарезкой, связанный с приводом враш.ения и выполненный с цилиндрической секцией, размещенной в материальном цилиндре, и полой конической секцией, смонтированной в загрузочном бункере с возможностью осевого перемещения относительно продольной оси при помощи винтовой нарезки, отличающийся .тем, что, с целью повышения качества изделий путем улучшения их физико-механических свойств и предотвращения разрушения волокнистого наполнителя, винтовая нарезка конической секции выполнена с профилем, соответствующим профилю БИНТОВОЙ нарезки цилиндрической секции щнека, а коническая сек- Q ция соединена с цилиндрической секцией IS при помощи двух шлицевых соединений с (Л разным числом щлицев. 1C а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Петров Б | |||

| А | |||

| и др | |||

| Исследование работы шнекового пластикатора вертикального типа при переработке волокнитов | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-12-07—Публикация

1983-10-14—Подача