Изобретение относится к способам переработки отходов серной кислоты, содержапщх органические соединения с получением сернистого газа,и может быть использовано при регенерации серной кислоты производства метил- метакрилата и осушки ацетилена.

Цель изобретения - снижение содержания оксидов азота и сажи в получаемом газе

П .р и м е р. серную кислоту, содержащую 35% сульфата аммония и 6% органических примесей, разделяют на два потока в соотношении 0,9: :0,1. Первый поток подают на первую

стадию (в первую камеру печи), где происходит сгорание мазута. Кислоту подают на границу факела горения. При этом происходит разложение кислоты. Образующийся газовый поток, содержащий в своем составе коксовые частицы, поступает во вторую зону печи. Во второй зоне печи радиально газовому потоку подается оставшаяся часть кислоты, которую предварительно смешивают с 0,5-3% от ее массы фосфатом металла (ди-,три, триполифосфат натрия, дикальцийфосфат); образующаяся парогазовая смесь проходит взвешенный слой углеродного материала, находящегося в зоне 400-500°С.

СД

to

со to

3-15

Анализ готов на содержание оксидов азота проводят пермангаматомет- ически. Количество сажистых частиц определяется по количеству сажи, осевшей вместе с конденсатом (пары зот и неразложившейся кислоты). .

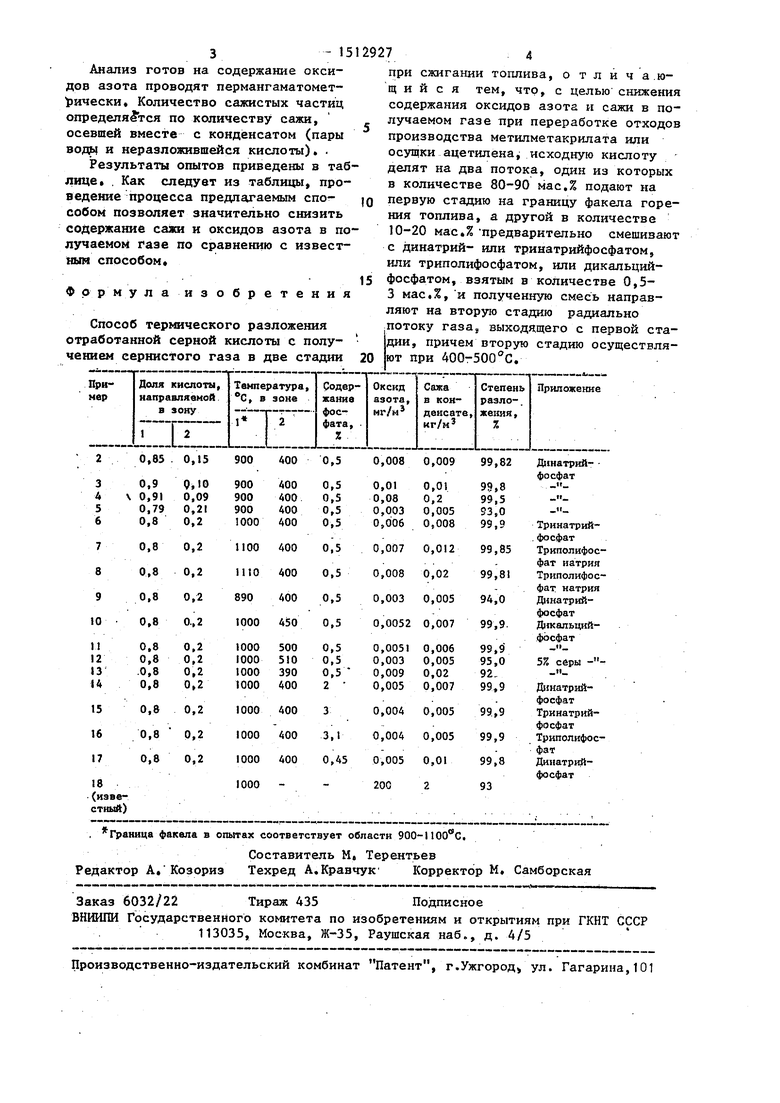

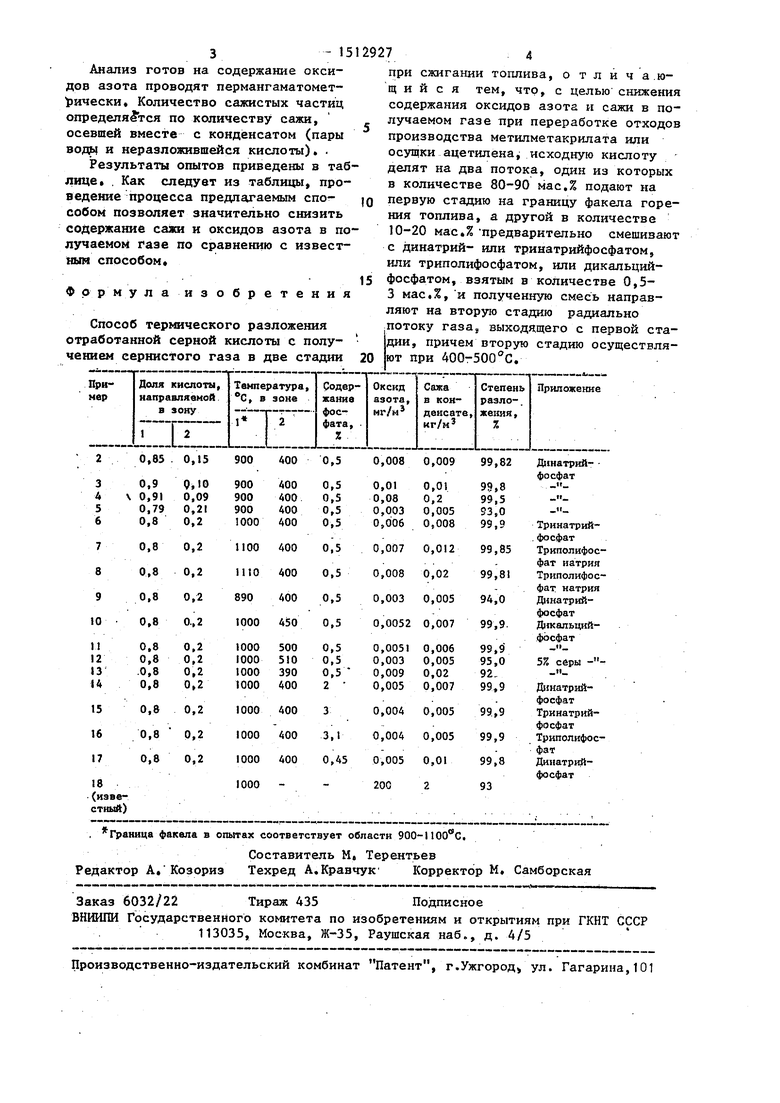

Результаты опытов приведены в таблице . Как следует из таблицы, проведение процесса предлагаемым способом позволяет значительно снизить содержание сажи и оксидов азота в получаемом газе по сравнению с известным способом

Формула из обретения

Способ термического разложения отработанной серной кислоты с получением сернистого газа в две стадии

4

при сжигании топлива, о т л и ч а.ю- гц и и с я тем, что, с целью снижения содержания оксидов азота и сажи в получаемом газе при переработке отходов производства метилметакрилата иди осущки ацетилена исходную кислоту делят на два потока, один из которых в количестве 80-90 мас,% подают на

первую стадию на границу факела горения топлива, а другой в количестве 10-20 мас,% предварительно смешивают с динатрий- или тринатрийфосфатом, или триполифосфатом, или дикальцийфосфатом, взятым в количестве 0,5- 3 мас.%, и полученную смесь направляют на вторую стадию радиально -потоку rasaj выходящего с первой стадии, причем вторую стадию осуществляют при AOO-SOO C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отработанной серной кислоты | 1991 |

|

SU1803380A1 |

| Способ термического разложения отработанной серной кислоты | 1988 |

|

SU1638106A1 |

| Способ получения диоксида серы | 1986 |

|

SU1444297A1 |

| Способ термического разложения сернокислотных отходов | 1989 |

|

SU1745675A1 |

| Способ переработки кислого гудрона | 1971 |

|

SU454244A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНОКИСЛОТНЫХ ОТХОДОВ | 1993 |

|

RU2044758C1 |

| Способ концентрирования и очистки отработанной серной кислоты от органических примесей | 1990 |

|

SU1776634A1 |

| Способ денитрации отработанной серной кислоты | 1988 |

|

SU1586996A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ХИМИЧЕСКОГО БАЛАНСА ЦЕЛЛЮЛОЗНОГО ЗАВОДА | 2018 |

|

RU2768230C2 |

Изобретение относится к технике регенерации серной кислоты из отработанных сернокислотных растворов, содержащих органические соединения, и может быть использовано в производстве концентированной серной кислоты и олеума, а также при переработке сернокислотных отходов. Целью изобретения является снижение содержания оксидов азота и сажи в получаемом газе. Способ заключается в том, что поток отработанной серной кислоты разделяют на два потока. Один поток, содержащий 0,8-0,9 ч. кислоты, подают на границу факела горения топлива. В другой поток, содержащий 0,21-0,24 кислоты, вводят 0,3-3% фосфатов металлов, таких как динатрий, тринатрий, триполифосфат натрия, дикалийфосфат и направляют его во вторую зону печи радиально потоку газа, в образовавшийся взвешенный слой углеродного материала и разлагают при 400-500°С. Способ позволяет снизить содержание оксидов азота до 0,01 мг/м3 в отходящем газе и содержание сажи в конденсате до 0,012 кг/м3. 1 табл.

| Способ получения сернистого ангидрида | 1981 |

|

SU1010009A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-07—Публикация

1987-05-26—Подача