Изобретение относится к технике реге- Иерации отходов серной кислоты, частично нейтрализованных аммиаком, содержащей органические соединения, и может быть использовано при регенерации серной кис- л|эты отхода производства акрилатов.

; Целью изобретения является сокращение продолжительности процесса и повы- и|ение экономичности процесса.

Поставленная цель достигается тем, что иЈ зоны разложения выделяют зону испаре- , в отход добавляют 0,01-0,5% сульфоно- лЈ,триполифосфата натрия, тринатрийфосфата, динатрийфосфата и упа- рйвание отхода ведут до остаточной влаж- нфсти 5-20%. В этом случае объем пены при уг)аривании уменьшается в 3-6 раз, тем самим улучшаются условия массопередачи

процесса выпаривания и снижается общий объем выпарных аппаратов в 2-5 раз. Упаренная влага выводится из последующих стадий и в виде пара используется на нужды предприятия.

Полученный после выпарки раствор направляется в вертикальную часть печи, где происходит испарение остаточной влаги и кислоты при 300-700°С, а плав сульфата аммония выводится через нижнюю часть на переработку. Газообразные продукты поступают в высокотемпературную часть печи, где происходит разложение триоксида серы до диоксида серы.

Остаточное содержание влаги 5% обусловлено максимальной температурой упа- ривания, которая составляет 170-250°С и которая обусловлена термической устойчи00

о

Сл)

со со

о

востью добавляемых веществ. Повышение температуры упаривания выше 250°С приводит к быстрому их разложению и как правило к заметному пенообразованию. Оставлять в растворе более 20% влаги не экономично, т.к. вся она попадает в высокотемпературную зону, что потребует увеличения энергозатрат.

Количество добавок 0,01-0,5% от массы перерабатываемого раствора обусловлено тем, что добавление их в перерабатываемый раствор менее 0,01% не приводит к сколько-нибудь заметному снижению пенообра- зования; а добавление их более 0,5% не целесообразно, т.к. дальнейшее увеличение массы добавок не приводит, к снижению объема пены.

В вертикальной части печи уменьшение температуры менее 300°С не позволяет выделить плав сульфата аммония, а разложение при температурах более 700°С приводит к значительному разложению сульфата аммония, что снижает его выход. Стадия разложения триоксида серы при температурах 800-1000°С хорошо известна и не вызывает затруднений.

Предлагаемый способ регенерации сернокислотных отходов производства акри - латов позволяет получить сульфат аммония, который можно использовать как удобрение, и одновременно сернистый газ для получения товарной серной кислоты. Причем процесс протекает за меньшее время, требует меньших энергозатрат и имеет уменьшенные размеры выпарных установок.

Способ осуществляют следующим образом.

. В сернокислотный отход производства акрилатов, 100 г/мин добавляют 0,01-0,5% сульфонола и подают в выпарной аппарат, где при температуре 170-250°С происходит удаление влаги до остаточноге ее содержания в отходе 5-20%. Частично упаренный раствор (плав) направляют в вертикальную зону печи, где плав нагревают до температуры 300-700°С. В этой зоне происходит испарение избыточной влаги и кислоты. Образующийся плав сульфата аммония выводится из нижней части печи и подается на дальнейшую переработку. Образующийся газовый поток, содержащий в своем составе пары воды, двуокиси углерода и серный ангидрид, направляют в высокотемпературную зону печи, где происходит разложение серного ангидрида в сернистый в среде продуктов сгорания углеводородного топлива при температуре 800-900°С. Отходящие из печи газы пропускали через холодильник, где отделялись пары воды и неразложившейся кислоты, и собирали в аспиратор. Анализ газов на содержание оксида серы осуществляли хроматографически, анализ, плава на аммонийный азот проводили формальдегидным способом, на сульфат-ион- - спектрофотометрически.

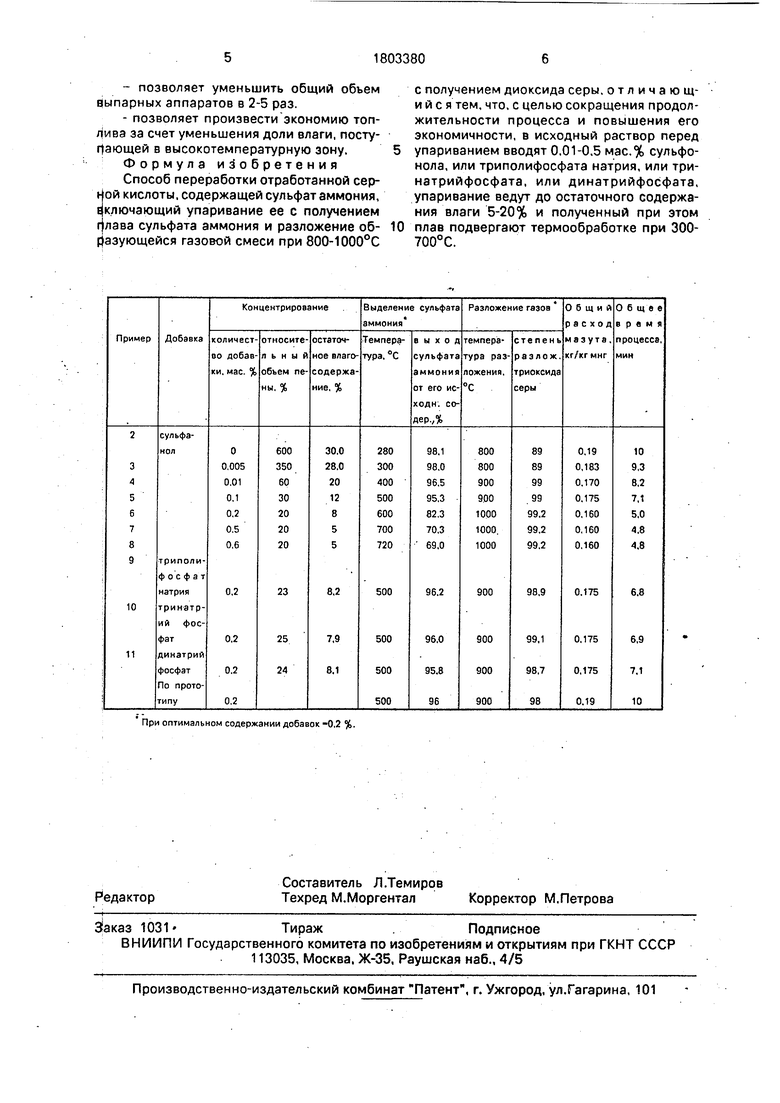

Пример1.В раствор отработанной серной, кислоты производства метилметак- рилата 100 г/мин, содержащий 30% моногидрата серной кислоты, 30% сульфата аммония и 6% органических соединений, добавляют сульфонол в количестве 0,02% и подают в выпарной аппарат, где раствор упаривают при температуре 250°С до остаточного влагосодержания 10%, пары воды удаляют из испарителя, а раствор подают в вертикальную зону печи, где происходит его разложение при 600°С. Получившийся плав сульфата аммония выводится из нижней части печи в виде продукта, а газовый поток, содержащий диоксид углерода, пары воды и триоксид серы, поступает в высокотемпературную зону печи, где. происходит разложение триоксида серы до диоксида серы при

температуре 350°С, степень разложения триоксида серы 99,2%. Выход сульфата аммония - 95%, расход тепла на испарение 0,19 кг/кг,мнг, относительный объем пены - 20%. Общее время процесса 5 мин. Пример

приведен в таблице,

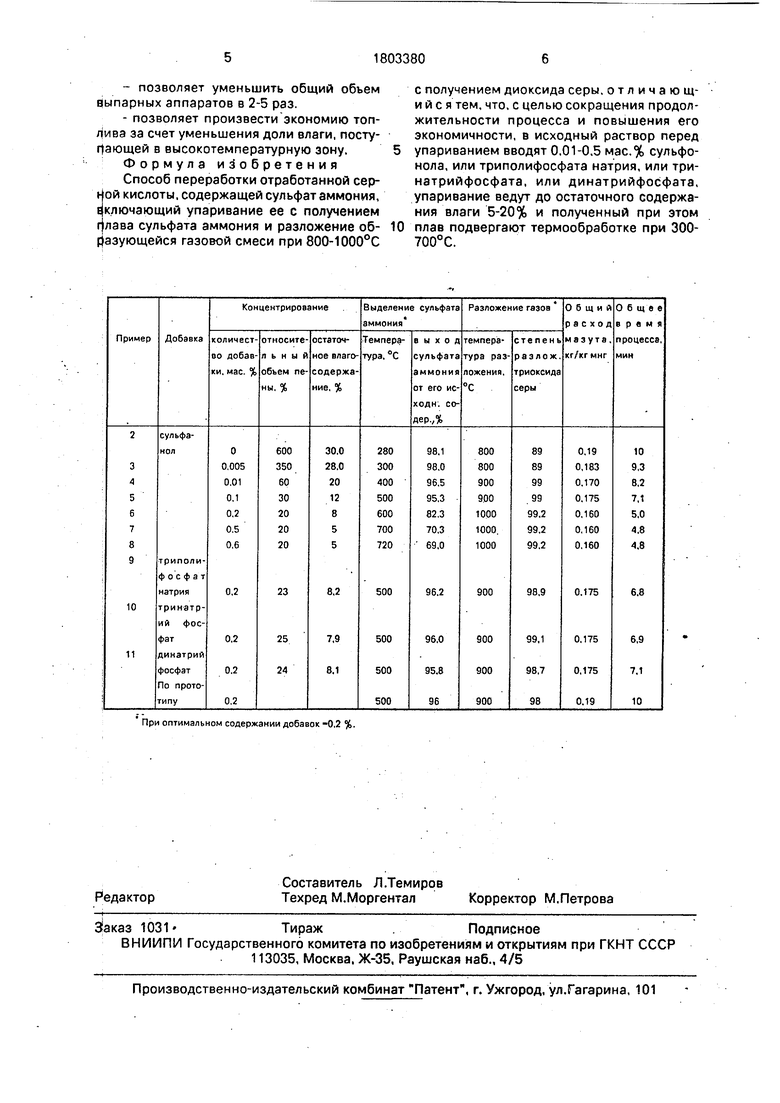

Анализ результатов, представленных в таблице, показывает, что отличительные признаки действительно оказывают существенное влияние на показатели процесса.

Так, уменьшение количества введенных добавок до 0,005% приводит к значительному пенообразованию (отн.объем пены 350%), а вследствие этого к уменьшению скорости массоотдачи и в результате к

увеличению времени процесса до 9,3 мин, Увеличение количества добавок до 0,6% не приводит к дальнейшему уменьшению объема пены при упаривании, который сохраняется на уровне 20%. Общее время процесса

сохраняется также на уровне 4,8 мин.

Уменьшение температуры в зоне выделения сульфата аммония до 280°С хоть и позволяет выделить почти весь сульфат аммония (98,1%), однако он содержит значительное количество (до 15-20%) серной кислоты, а увеличение температуры до 720°С приводит к значительному снижению доли выделяемого сульфата аммония (69,0% от его исходного содержания).

Применение предлагаемого способа имеет следующие технико-экономические преимущества:

- позволяет уменьшить общее время проведения процесса с 10 до 4,8 мин:

- позволяет уменьшить общий объем выпарных аппаратов в 2-5 раз.

- позволяет произвести экономию топлива за счет уменьшения доли влаги, поступающей в высокотемпературную зону. Формула изобретения Способ переработки отработанной сер- ой кислоты, содержащей сульфат аммония, включающий упаривание ее с получением глава сульфата аммония и разложение образующейся газовой смеси при 800-1000°С

0

с получением диоксида серы, отличающий с я тем, что, с целью сокращения продолжительности процесса и повышения его экономичности, в исходный раствор перед упэриванием вводят 0.01-0.5 мас.% сульфо- нола, или триполифосфата натрия, или три- натрийфосфата, или динатрийфосфата, упаривание ведут до остаточного содержания влаги 5-20% и полученный при этом плав подвергают термообработке при 300- 700°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2423534C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2395594C2 |

| Способ термического разложения отработанной серной кислоты | 1988 |

|

SU1638106A1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ ДЛЯ РЕГЕНЕРАЦИИ ЦЕННОГО МЕТАЛЛА ИЗ РУДЫ | 2006 |

|

RU2424332C2 |

| Способ получения порошка металлического молибдена | 2024 |

|

RU2823896C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТ-НИТРАТА АММОНИЯ | 2011 |

|

RU2483048C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С БОРОМ | 2017 |

|

RU2687839C1 |

| СПОСОБ ПЕРЕРАБОТКИ АККУМУЛЯТОРНОГО ЛОМА | 2000 |

|

RU2172353C1 |

| Способ извлечения лития из сподуменового рудного сырья | 2023 |

|

RU2824841C2 |

При оптимальном содержании добавок -0,2 %.

Авторы

Даты

1993-03-23—Публикация

1991-01-08—Подача