СПОСОБ ФОРМОВАНИЯ ВНУТРЕННЕЙ КОНУСНОЙ РЕЗЬБЫ НА КОНЦАХ СТЕКЛОПЛАСТОВЫХ ТРУБ

Заявлено 14 января 1961 г. за № 693327/23-4 в Комитет по делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений № 21 за 1962 г.

Известно, что стеклопластовые трубы имеют ряд существенных преимуществ перед стальными трубами: легкость при больщой прочности, коррозионная стойкость и другие. Однако прочное соединение таких труб между собой посредством резьбы, выполненной известными методами, является затруднительным.

Предлагается способ формования внутренней конусной резьбы на концах стеклопластовых труб и разъемных иресс-формах, позволяющий увеличить прочность внутренней резьбы. С этой целью -внутреннюю резьбу выполняют при формовании трубы с применением профилированного резьбового дорна, надеваемого на дорн трубы. Заполнение резьбы профилированного дорна накладываемыми стекложгутами производят обжимкой гибким прутком, например капроновой жилкой.

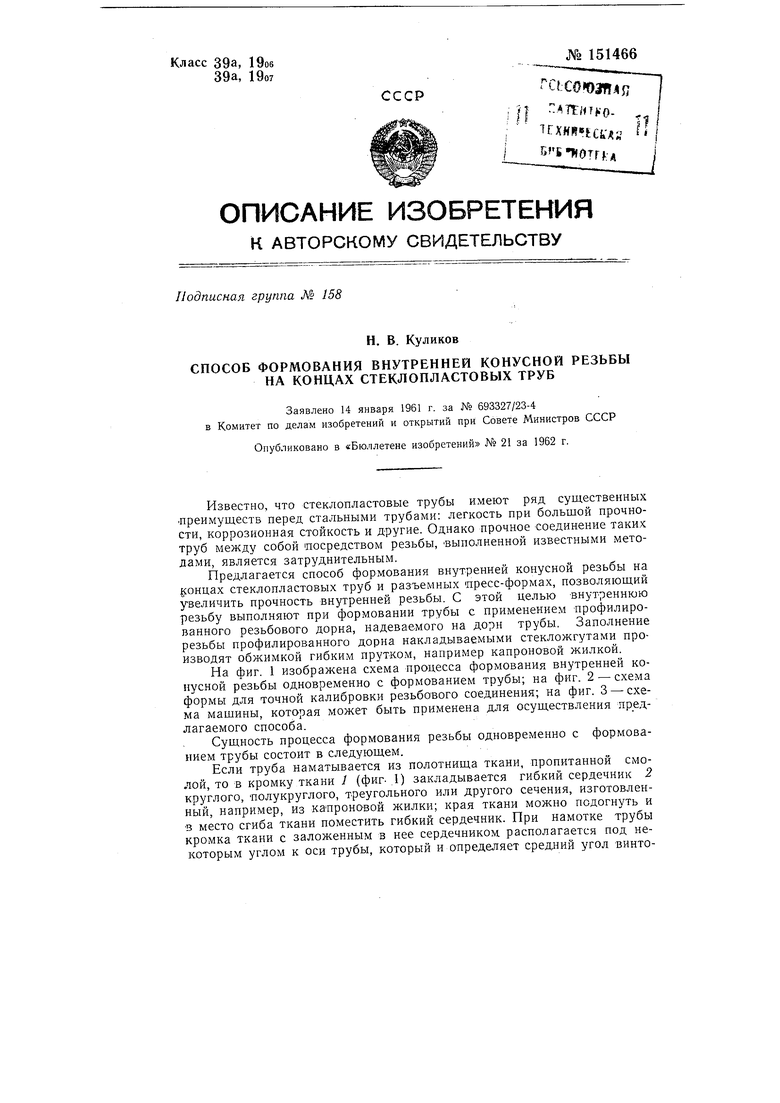

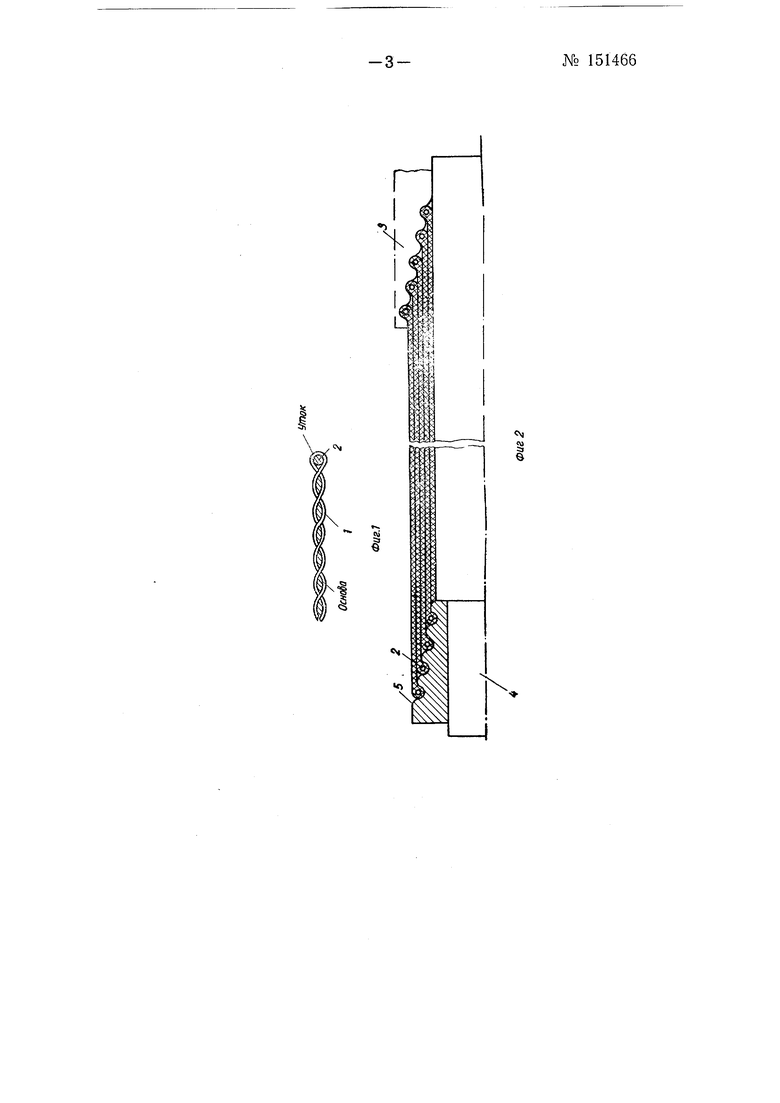

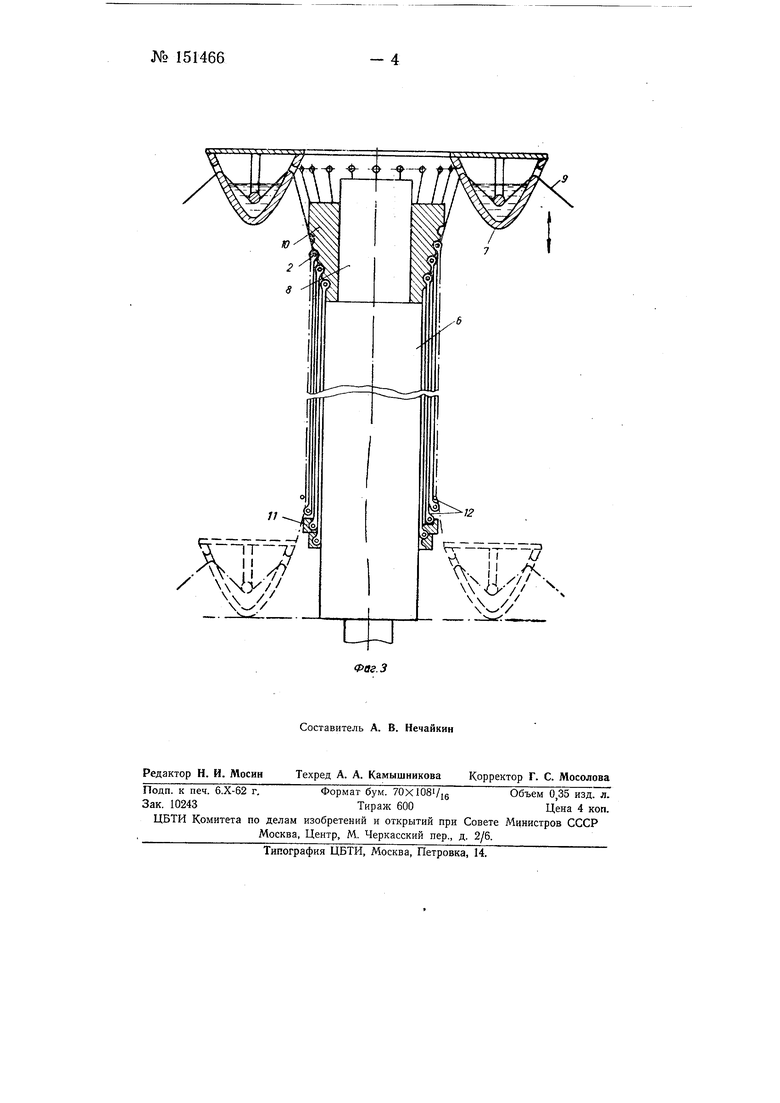

На фиг. 1 изображена схема процесса формования внутренней конусной резьбы одновременно с формованием трубы; на фиг. 2 -схема формы для точной калибровки резьбового соединения; на фиг. 3 - схема мащины, которая может быть применена для осуществления пр едлагаемого способа.

Сущность процесса формования резьбы одновременно с формованием трубы состоит в следующем.

Если труба наматывается из полотнища ткани, пропитанной смо10Й то в кромку ткани 1 (фиг 1) закладывается гибкий сердечник 2 круглого, полукруглого, треугольного или другого сечения, изготовленный например, из капроновой жилки; края ткани можно подогнуть и в место сгиба ткани поместить гибкий сердечник. При намотке трубы кромка ткани с заложенным в нее сердечником располагается под некоторым углом к оси трубы, который и определяет средний угол винто№ 151466-2вой. конусной резьбы. Сердечник определяет профиль резьбы, а толщина ткани - угол конусности резьбы. После намотки резьбовая часть конца трубы густо смазывается смолой и на нее навинчивается форма S (фиг. 2) для точной калибровки резьбового соединения; затем труба отверждается. Для формования внутренней конусной резьбы на дорн 4 надевается форма 5, в винтовые впадины которой при намотке укладывается кромка ткани с вложенным в нее сердечником 2. Такой прием применим для коротких стеклопластовых труб, длина которых примерно равна полотнищу ткани. Однако этот же принцип формования внутренней конусной резьбы может быть применен и для намотки тканых стеклолент или стекложгутов, пропитанных смолой. В этом случае труба состоит из слоев стеклонаполнителя, намотанного под углом к оси трубы, или из слоев продольно уложенныхволокон и перемещающихся с ними слоев поперечной .намотки.

Для формования внутренней конусной резьбы на концах стеклоПластовых труб может быть использована мащина (фиг. 3), включающая в себя вертикальную оправку 6, вращающуюся вокруг своей оси, и кольцевую пропиточную ванну 7, охватывающую дорн. Ванна 7 может соверщать возвратно-поступательное движение вдоль резьбового дорна 8 трубы. Через ванну 7, заполненную смолой, проходят стеклянные жгуты 9. При движении ванны вдоль неподвижного дорна укладываются продольные жгуты, при одновременно движении дорна и ванны жгуты наматываются на дорн под углом к оси. На дорн 8 трубы надевается профилированный резьбовой дорн 10. Когда ванна 7 находится в крайнем положении, покрывая жгутами 9 дорн 10, поверх жгутов на один оборот навивается сердечник 2 из гибкого прутка, который вдавливает жгуты в винтовую канавку резьбового дорна. После этого ванна 7 начинает обратное движение и жгуты 9 огибают сердечник; для прохода в ванне можно сделать радиальную прорезь. Обвитый жгутами сердечник образует один виток резьбы. Формование резьбы начинается от малого диаметра к больщему. Каждый раз при навивке каждой пары слоев образуется один виток резьбового соединения. Шаг резьбы задается ранее, угол конусности резьбы зависит от толщины слоя и устанавливается практически. Формование наружной конусной резьбы осуществляется аналогично- Витки сердечника удерживаются на поверхности трубы (фиг. 3) в заданном месте либо за счет трения, либо с помощью составной формы //. В первом случае для обжатия сердеч,ника снаружи наматывается узкая стеклолента или распластанный стекложгут 12. Во втором случае на каждый виток укладывается снаружи форма, высота которой равна шагу резьбы; эта форма состоит, из двух полуколец, внутренняя поверхность которых калибрует получаемую резьбу.

Описанный способ -может найти применение в промышленности переработки пластических масс, а также на предприятиях нефтяной и чимической промышленности.

Предмет изобретения

1.Способ формования внутренней конусной резьбы на концах стеклопластовых труб и разъемных формах, отличающийся тем. что, с целью увеличения прочности внутренней резьбы, последнюю выполняют при формовании трубы с применением профилированного резьбового дорна, надеваемого на дорн трубы.

2.Способ по п. 1, отличающийся тем, что заполнение резьбы профилированного дорна накладываемыми стекложгутами производят обжимкой гибким прутком, например капроновой жилкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования резьбы стеклопластиковых труб | 2017 |

|

RU2675560C1 |

| Способ формования резьбы накаткой на концах стеклопластовых труб | 1961 |

|

SU151016A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ ПОЛА ПЛАНЕРА САМОЛЕТА СЕТЧАТОЙ СТРУКТУРЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412053C1 |

| Установка для непрерывного изготовления стеклопластовых труб | 1961 |

|

SU246032A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С КОНЦЕВЫЛ^И УТОЛЩЕНИЯМИ | 1969 |

|

SU235972A1 |

| Фланец стеклопластиковой трубы | 1966 |

|

SU211063A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505696C1 |

| ЛЕНТА БАНДАЖНАЯ ДЛЯ АРМИРОВАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДА | 2001 |

|

RU2187743C1 |

| ТРУБОПРОВОД С ЭЛЕКТРОПОДОГРЕВОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2285188C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

Авторы

Даты

1962-01-01—Публикация

1961-01-14—Подача