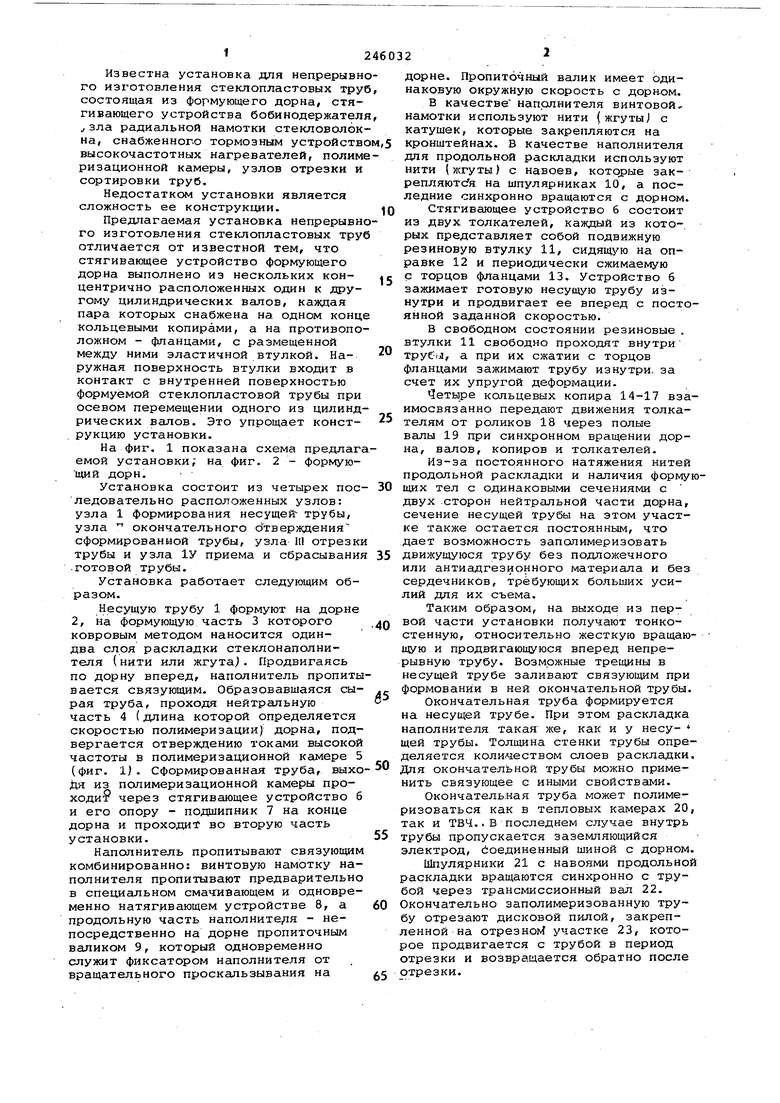

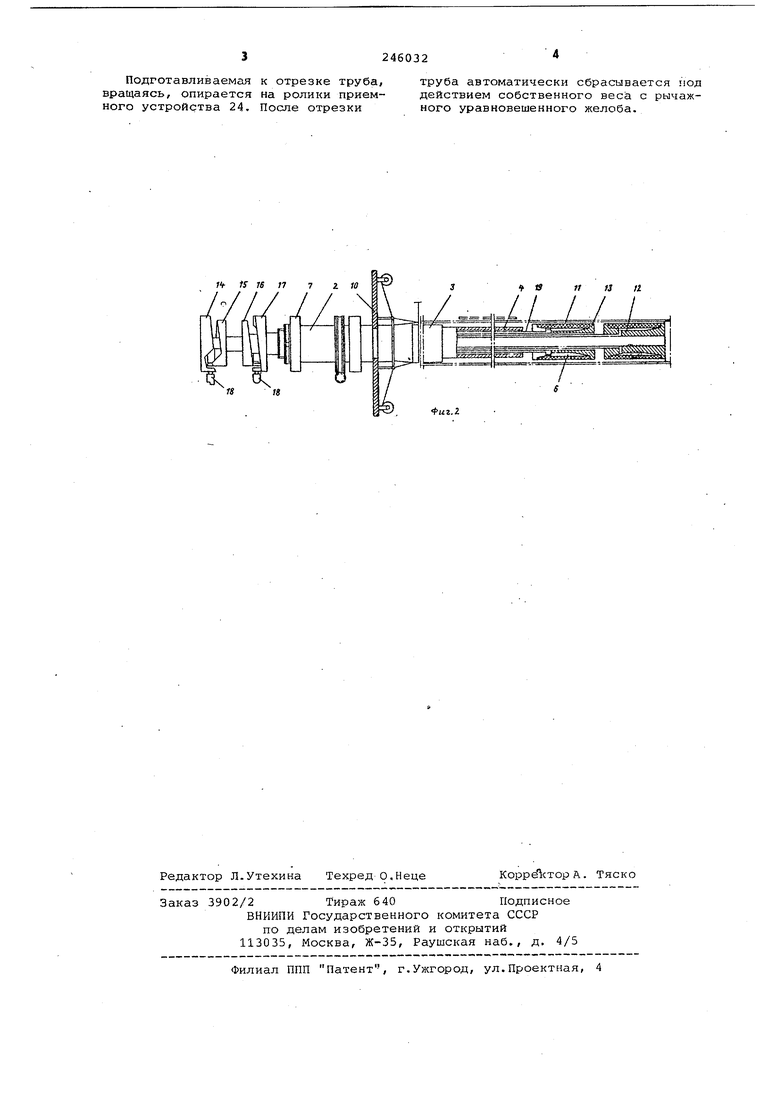

(ШйЩ Известна установка для непрерывн го изготовления стеклопластовых тру состоящая из фогмующего дорна, стягивающего устройства бобинодержател Jзла радиальной намотки стекловолок на, снабженного тормозным устройств высокочастотных нагревателей, полим ризационной камеры, узлов отрезки и сортировки труб. Недостатком установки является сложность ее конструкции. Предлагаемая установка непрерывн го изготовления стеклопластовых тру отличается от известной тем, что стягивающее устройство формующего дорна выполнено из нескольких концентрично расположенных один к другому цилиндрических вешов, каждая пара которых снабжена на одном конц кольцевыми копирами, а на противопо ложном - фланцами, с размещенной между ними эластичной втулкой. Наружная поверхность втулки входит в контакт с внутренней поверхностью формуемой стеклопластовой трубы при осевом перемещении одного из цилинд рических валов. Это упрощает конструкцию установки. На фиг. 1 показана схема предлага емой установки, на фиг. 2 - формующий дорн. Установка состоит из четырех последовательно расположенных узлов: узла 1 формирования несущей- трубы, узла окончательного втверждения сформированной трубы, узла Ш отрезки трубы и узла 1У приема и сбрасывания .готовой трубы. Установка работает следующим образом. Несущую трубу 1 формуют на дорне 2, на формующую часть 3 которого ковровым методом наносится одиндва слоя раскладки стеклонаполнителя {нити или жгута. Продвигаясь по дорну вперед, наполнитель пропиты вается связующим. Образовавшаяся сырая труба, проходя нейтральную часть 4 (длина которой определяется скоростью полимеризации) дорна, подвергается отверждению токами высокой частоты в полимеризационной камере 5 (фиг. 1). Сформированная труба, выхо Дя из полимеризационной камеры проходи через стягивающее устройство б и его опору - подшипник 7 на конце дорна и проходит во вторую часть установки. Наполнитель пропитывают связующим комбинированно: винтовую намотку наполнителя пропитывают предварительно в специальном смачгивающем и одновременно натягивающем устройстве 8, а продольную часть нaпoлнитe lя - непосредственно на дорне пропиточным валиком 9, который одновременно служит фиксатором наполнителя от вращательного проскальзывания на дорне. Пропиточный валик имеет одинаковую окружную скорость с дорном. В качестве нап.олнителя винтовой, намотки используют нити ( жгутыj с катушек, которые закрепляются на кронштейнах. В качестве наполнителя для продольной раскладки используют нити (жгуты) с навоев, которые закрепляютс я на шпулярниках 10, а последние синхронно вращаются с дорном. Стягивающее устройство 6 состоит из двух толкателей, каждый из которых представляет собой подвижную резиновую втулку 11, сидящую на оправке 12 и периодически сжимаемую с торцов фланцами 13. Устройство 6 зажимает готовую несущую трубу изнутри и продвигает ее вперед с постоянной заданной скоростью. В свободном состоянии резиновые . втулки 11 свободно проходят внутри трубгл, а при их сжатии с торцов фланцами зажимают трубу изнутри, за счет их упругой деформации. етыре кольцевых копира 14-17 взаимосвязанно передают движения толкателям от роликов 18 через полые валы 19 при синхронном вращении дорна, валов, копиров и толкателей. Из-за постоянного Натяжения нитей продольной раскладки и наличия формую11ЩХ тел с одинаковыми сечениями с двух -сторон нейтргшьной части дорна, сечение несущей трубы на этом участке также остается постоянным, что дает возможность заполимеризовать движущуюся трубу без подложечного или антиадгезионного материала и без сердечников, требующих больших усилий для их съема. Таким образом, на выходе из первой части установки получают тонкостенную, относительно жесткую вращающую и продвигающуюся вперед непрерывную трубу. Возможные трещины в несущей трубе заливают связующим при формовании в ней окончательной трубы. Окончательная труба формируется на несущей трубе. При этом раскладка наполнителя такая же, как и у несу- щей трубы. Толщина стенки трубы определяется коли чеством слоев раскладки. Для окончательной трубы можно применить связующее с иными свойствами. Окончательная труба может полимеризоваться как в тепловых камерах 20, так и ТВЧ.. В последнем случае внутрь трубы пропускается заземляющийся электрод, йоединенный шиной с дорном. Шпулярники 21 с навоями продольной раскладки вращаются синхронно с трубой через трансмиссионный вал 22. Окончательно заполимеризованную трубу отрезают дисковой пилой, закрепленной на OTpesHONf участке 23, которое продвигается с трубой в период отрезки и возвращается обратно после отрезки.

3246032

Подготавливаемая к отрезке труба, труба автоматически сбрасывается под вращаясь, опирается на ролики прием- действием собственного веса с рычажного устройства 24. После отрезки ного уравновешенного желоба.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2318102C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2327568C2 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| Технологическая линия для производства композиционных длинномерных изделий и гнутых арматурных элементов | 2019 |

|

RU2738529C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| Технологическая линия для изготовления композитной арматуры | 2022 |

|

RU2789909C1 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345889C1 |

УСТАНОВКА ДЛЯ НЕПРЕРЬтНОГСх ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТОВЫХ ТРУБ, состоящая из формующего дорна, стягивающего устройства, бобинодержателя, узла радиальной намотки стекловолокна, снабженного тормозным устройством, высокоча'стотных нагревателей, полимеризационной камеры, узлов отрезки и сортировки труб, отличающая ся теМ| что, с целью упрощения конструкции машины, стяги-- вающее -устройство формующего дорна выполнено из нескольких концентрич- но расположенных один в другом цилиндрических валов, каждая пара которых снабжена на одном конце кольцевыми копирами, а на противоположном конце - ^фланцами с размещенной между ними эластичной втулкой, наружная поверхность которой входит в кон*- такт с внутренней поверхностью формуемой стеклопластовой трубы при j» осевом перемещении одного из цилиндрических валов.- -' §

ft IS re 17 7 z 10

tf fj n

Фиг. 2

Авторы

Даты

1984-05-23—Публикация

1961-09-08—Подача