Известен способ изготовления труб из стеклопластика с утолщениями под резьбу на концах пропиткой стеклоткани полимерной смолой, намоткой стеклоткани на вращающуюся оправку, свободно лежащую на дву.х валках и поджимае.мую третьи.ми, с последующим отверждение.м смолы и съемом полученной трубы с оправки. С целью повышения прочности трубы в резьбовой (концевой) части и увеличения производительности процесса перед намоткой на концы оправки надевают кольца, наружный диаметр которых превыщает максимальный диаметр изготовляелгой трубы с учетом утолщений, а налЕОтку ведут при повышенном натяжении стеклоткани.

Утолщения, формуемые таким способом, связаны с основной оболочкой только клеевым щвом. Прочность такого соединения является достаточной для оболочек с определенной несущей способностью.

Исследования н эксперименты показали, что при изготовлении труб из более прочных материалов концевые утолщения при нагружеиии труб внутренним давлением скалываются до потери самой оболочкой несущей способности, т. е. до ее разрущения.

Для снижения веса стеклопластиковых оболочек с сохранением их несущей способности при работе на внутреннее давление был применен более высокопрочный стеклопластик с

соответственно меньшим числом слоев. Однако, несмотря на то, что требуемое дав ление не превышало величины, необходимой для данного стеклопластика, при снижении толщины стенки оболочек (что естественно и приводило к снижению веса) наблюдалось снижение жесткости концевых заделок. В это.м случае концевые утолщения скалывались при более низком внутреннем давлении в оболочке, чем это имеет место в выиускае.мых в настоящее время трубах-оболочках. Таким образом, ири примененни более прочного стеклопластика не удается выполнить основную цель - снизить вес конструкции.

Предлагаемый способ формования высокопрочных труб из стеклопластика с образованием прочных концевых утолщений обеспечивает доведение оболочек до разрушения при нагружении их внутренним давлением.

Предлагаемый способ отличается от известього тем, что, с целью повышения прочност; трубы в местах ее соединения с концевыми утолщениями, к концевым участкам трубы в процессе ее формования подматывают допол

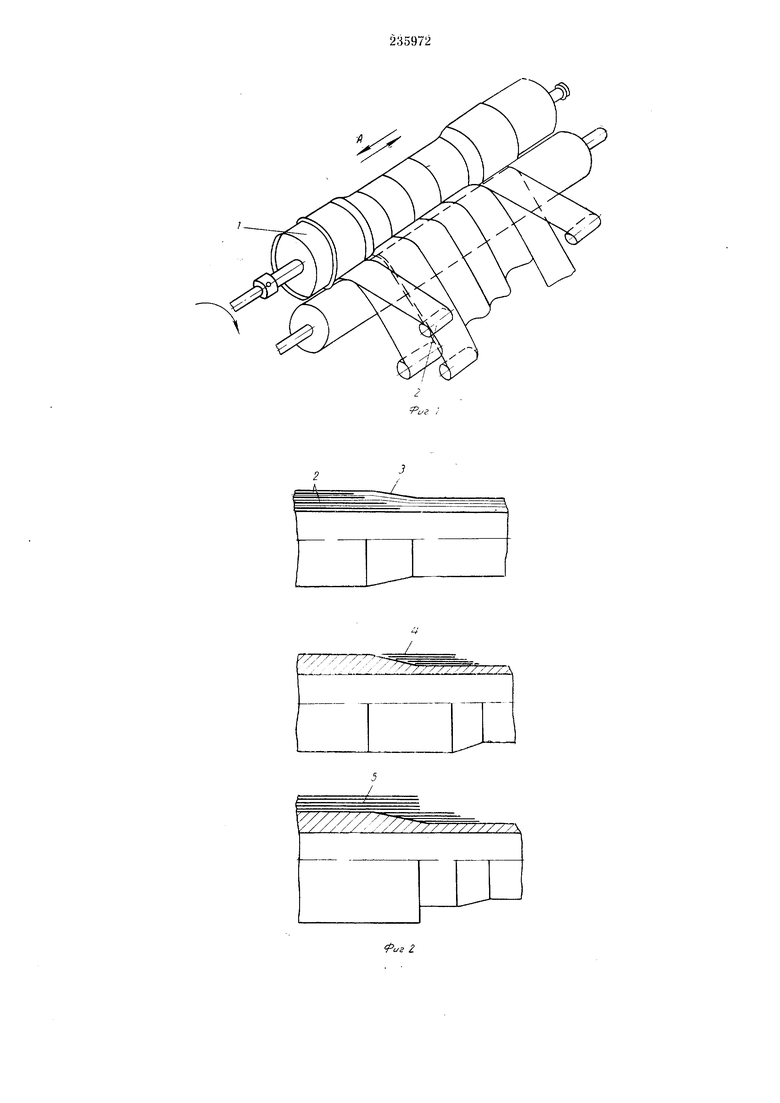

ннтельные стеклоленты, поджнмая их в зоне намотки к основным слоям форм}емой стеклоткани в радиальном направлении к онравке. Формован не трубы до толщины стенки 1 -1,2 мм осуществляют только под воздейстматериал наматываемой трубы не контактирует с обогреваемым валом. Затем по концам наматываемой трубы одновременно с двух сторон донолнительно к наматываемым нолотнам подают ткапые ленты необходимой ширины, которые начинают образовывать концевые утолщения. За счет того, что концевые части трубы несколько толще, причем разница в толщине непрерывно нарастает, оиравка опирается на горячий вал только непрерывно утолщаемыми концами иаматываемой трубы. Вес системы (оиравка с верхним валом) иередается в этом случае на концевые утолщения. Таким образом, концевые элементы трубы формуются совместно с силовой етенкой под воздействием давления контактного формования, а остальная часть наматываемой трубы формуется только за счет несколько повыщенного натяжения ткани. Более высокое давление формования по концам приводит к тому, что нарастание толщины в этих районах происходит медленнее, чем в остальной части. На фиг. 1 изображена схема процесса намотки; на фиг. 2 - различные стадии формования. Оправка 1 в процессе вращения совершает непрерывное осевое перемещение по стрелке А, дополнительно наматываемые концевые ленты 2 илавно переходят в силовую стенку (см. фиг. 2) и образуют конусообразные утолщения 3. Окончательная намотка концов трубы до необходимых размеров производится в следующем порядке. Сначала производится подмотка одновременно с двух сторон трубы некоторого количества слоев 4 за конусообразными утолщениями 3. В процессе подмотки полотна плавно подаются влево и вправо (следуя по поверхности копусов) до толщины, равной наибольшему диаметру конусообразных утолщеНИИ, а затем нроизводится окончательная намотка основного утолп1,еиия у, слои которого иерекрывают стык между конусообразным утолщением и иодмоткой. После термообработки нроводнтся мехаш;ческая обработка утолщений для установки металлических штифтов. При этом должно быть соблюдено основное условне - обработка не должна затрагивать конусообразные утолщения 3, в которых располагаются силовые слои трубы. По данному способу получены трубы, несущая способность которых сохранена на необходимом уровне при меньшед количестве силовых слоев в трубе, чем в ныне выпускаьмых. Получена значительпая экономия высокопрочиых остродефицитных тканей, снпже; вес конструкции. Предмет и з о б р е т е и и я Способ изготовления труб с концевыми утолщеннямп путем спиральной иамотки проиитанной связующей смолой стеклоткани на вращающуюся и возвратио-постуиательно движущуюся в осевом направлении оправку при постоянном натяжении стеклоткани по всей длине оиравки, отличающийся тем, что, с целью повышения ирочности трубы в местах ее соединения с коицевыми утолщениями, к концевым участкам трубы в процессе ее формования подматывают донолнительные стеклолеиты, поджимая их в зопе намотки к основным слоям формуемой стеклоткани в радиальном направлении к оправке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИЛИНДРИЧЕСКАЯ ОПРАВКА | 1967 |

|

SU201625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНЦЕВОЙ ЗАДЕЛКИ СТЕКЛОПЛАСТИКОВОЙ ОБОЛОЧКИ | 1972 |

|

SU323281A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ОБОЛОЧЕК | 1970 |

|

SU280822A1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕС^; ОБОЛОЧЕК из СТЕКЛОПЛАСТИКОВ | 1965 |

|

SU169238A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК | 1970 |

|

SU280821A1 |

| ТРУБНАЯ МУФТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2256841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ОБОЛОЧЕК | 1972 |

|

SU348373A1 |

| Лопасть ветрового колеса из композиционных материалов и способ ее изготовления | 1991 |

|

SU1807960A3 |

Даты

1969-01-01—Публикация