Изобретение относится к металлургии и машиностроению, в частности к способам изготовления и термической обработки рессорных листов, и может быть использовано при изготовлении подвесок транспортных средств.

Целью изобретения является повышение усталостной прочности и релаксационной стойкости рессорных листов.

После индукционного нагрева листы подвергают высокотемпературному пластическому деформированию поверхности путем прохождения листа через устройство для пластического деформирования с относительным скольжением 20-50%, а после гибки - охлаждению с изотермической выдержкой при температуре Мк ( + 100-150)°С (М«- температура начала мертенситного превращения), после чего проводят поверхностную

закалку путем индукционного нагрева и ускоренного охлаждения с изотермической выдержкой. При этом изотермическую закалку и отпуск проводят при температуре М«±40°С.

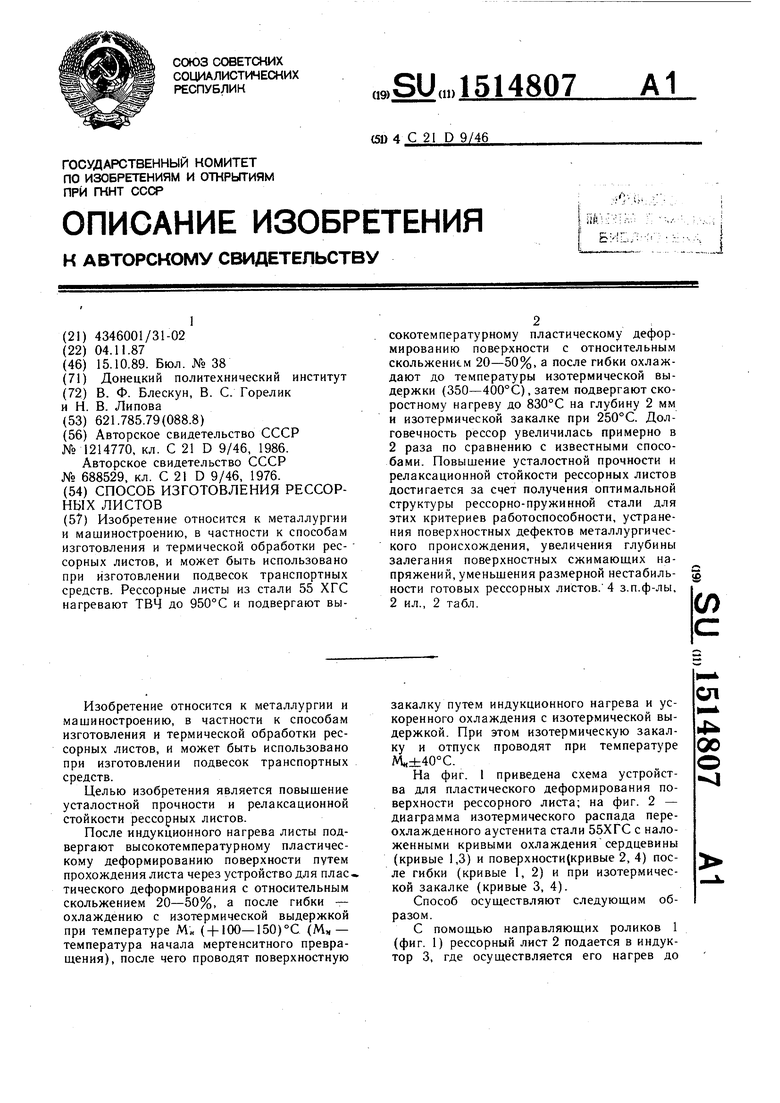

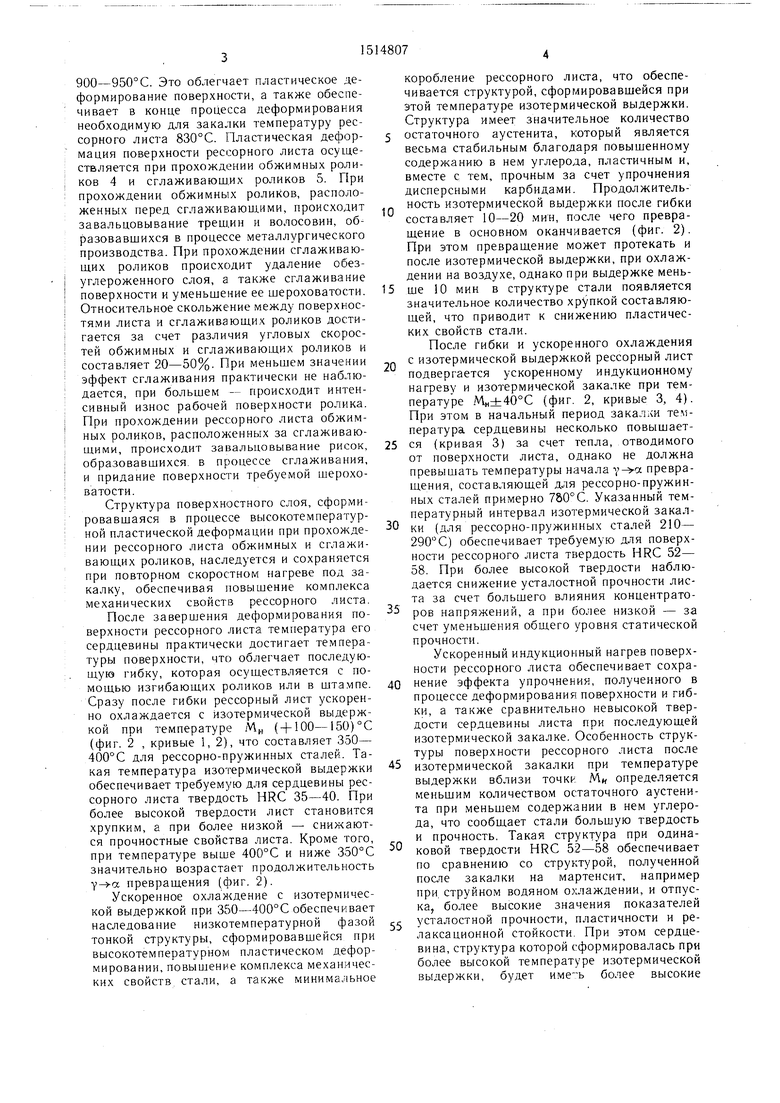

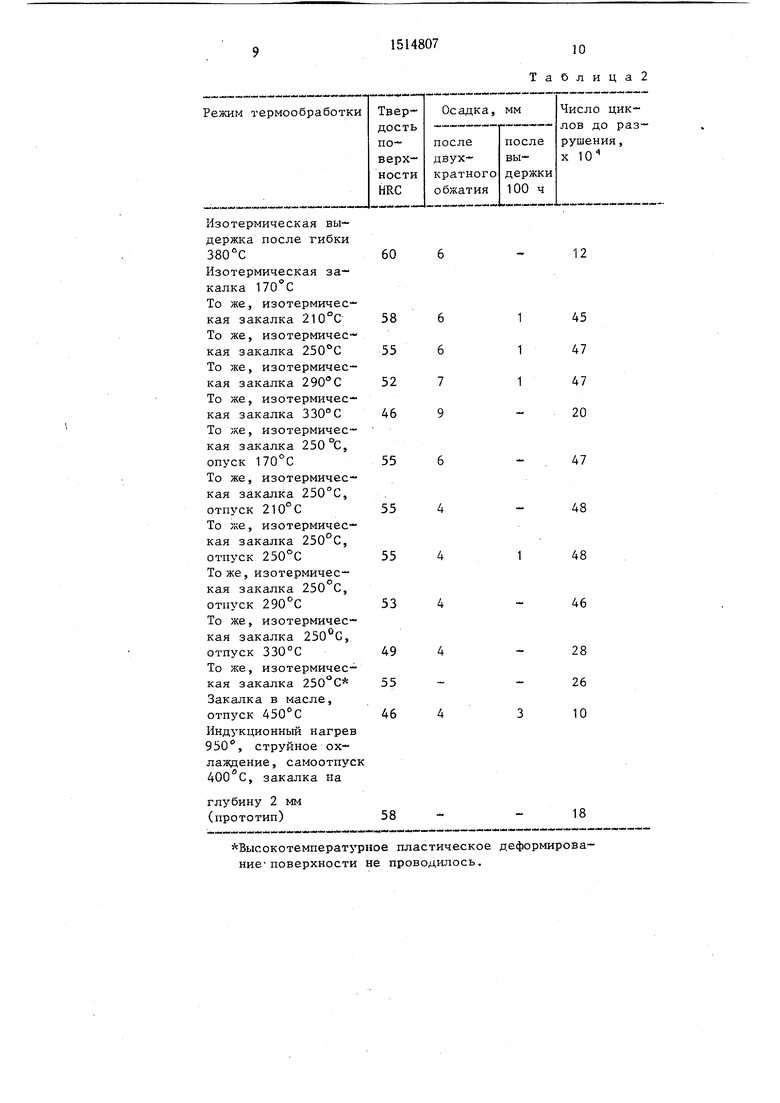

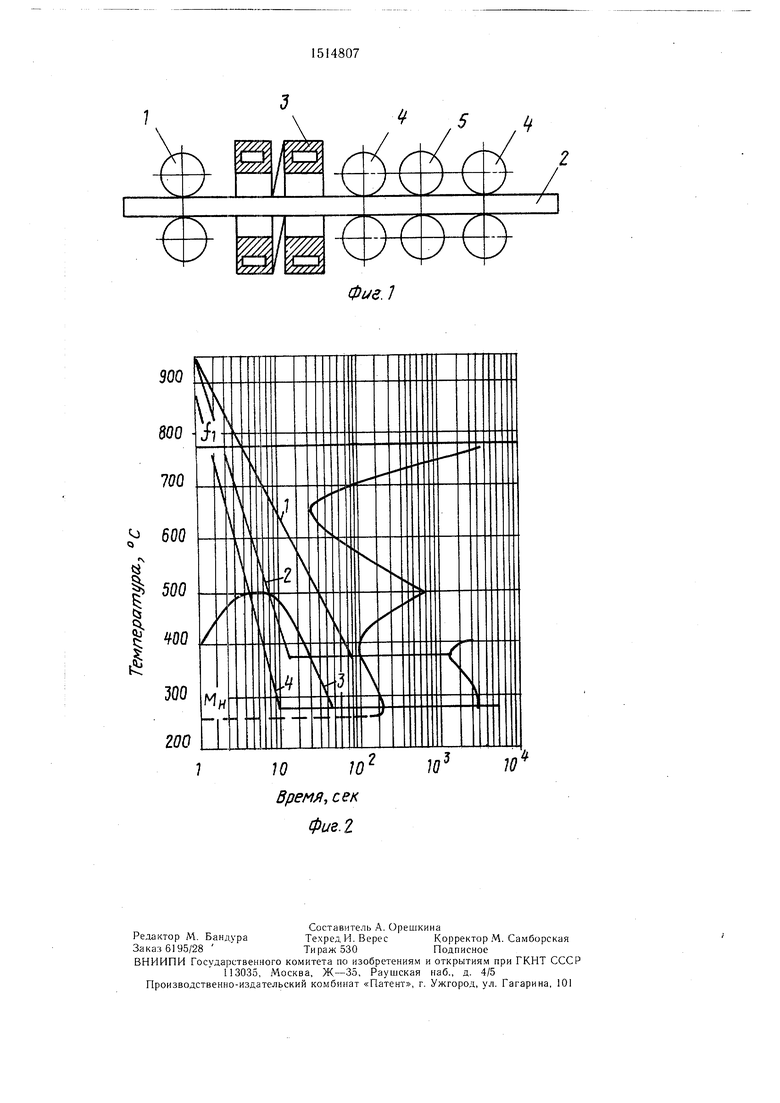

На фиг. 1 приведена схема устройства для пластического деформирования поверхности рессорного листа; на фиг. 2 - диаграмма изотермического распада переохлажденного аустенита стали 55ХГС с наложенными кривыми охлаждения сердцевины (кривые 1,3) и поверхности(кривые 2, 4) после гибки (кривые I, 2) и при изотермической закалке (кривые 3, 4).

Способ осуществляют следующим образом.

С помощью направляющих роликов 1 (фиг. 1) рессорный лист 2 подается в индуктор 3, где осуществляется его нагрев до

СЛ

00

900-950°С. Это облегчает пластическое деформирование поверхности, а также обеспечивает в конце процесса деформирования необходимую для закалки температуру рессорного листа 830°С. Пластическая деформация поверхности рессорного листа осуществляется при прохождении обжимных роликов 4 и сглаживаюш их роликов 5. При прохождении обжимных роликов, расположенных перед сглаживаюш.ими, происходит завальцовывание треш,ин и волосовин, образовавшихся в процессе металлургического производства. При прохождении сглаживающих роликов происходит удаление обез- углероженного слоя, а также сглаживание поверхности и уменьшение ее шероховатости. Относительное скольжение между поверхностями листа и сглаживающих роликов достигается за счет различия угловых скоростей обжимных и сглаживающих роликов и составляет 20-50%. При меньшем значении эффект сглаживания практически не наблюдается, при большем - происходит интенсивный износ рабочей поверхности ролика. При прохождении рессорного листа обжимных роликов, расположенных за сглаживающими, происходит завальцовывание рисок, образовавшихся, в процессе сглаживания, и придание поверхности требуемой шероховатости.

Структура поверхностного слоя, сформи- ровавщаяся в процессе высокотемпературной пластической деформации при прохождении рессорного листа обжимных и сглаживающих роликов, наследуется и сохраняется при повторном скоростном нагреве под закалку, обеспечивая повышение комплекса механических свойств рессорного листа.

После завершения деформирования поверхности рессорного листа температура его сердцевины практически достигает температуры поверхности, что облегчает последующую гибку, которая осуществляется с помощью изгибающих роликов или в штампе. Сразу после гибки рессорный лист ускоренно охлаждается с изотермической выдержкой при температуре М„ ( + 100-150)°С (фиг. 2 , кривые 1,2), что составляет 350- 400°С для рессорно-пружинных сталей. Такая температура изотермической выдержки обеспечивает требуемую для сердцевины рессорного листа твердость HRC 35-40. При более высокой твердости лист становится хрупким, а при более низкой - снижаются прочностные свойства листа. Кроме того, при температуре выше 400°С и ниже 350°С значительно возрастает продолжительность превращения (фиг. 2).

Ускоренное охлаждение с изотермической выдержкой при 350-400°С обеспечивает наследование низкотемпературной фазой тонкой структуры, сформировавшейся при высокотемпературном пластическом деформировании, повышение комплекса механических свойств, стали, а также минимальное

коробление рессорного листа, что обеспечивается структурой, сформировавшейся при этой температуре изотермической выдержки. Структура имеет значительное количество остаточного аустенита, который является весьма стабильным благодаря повышенному содержанию в нем углерода, пластичным и, вместе с тем, прочным за счет упрочнения дисперсными карбидами. Продолжитель- - ность изотермической выдержки после гибки составляет 10-20 мин, после чего превращение в основном оканчивается (фиг. 2). При этом превращение может протекать и после изотермической выдержки, при охлаждении на воздухе, однако при выдержке мень5 ше 10 мин в структуре стали появляется значительное количество хрупкой составляющей, что приводит к снижению пластических свойств стали.

После гибки и ускоренного охлаждения

Q с изотермической выдержкой рессорный лист подвергается ускоренному индукционному нагреву и изотермической закалке при температуре М„±40°С (фиг. 2, кривые 3, 4). При этом в начальный период закалли температура сердцевины несколько повышает5 ся (кривая 3) за счет тепла, отводимого от поверхности листа, однако не должна превышать температуры начала превращения, составляющей для рессорно-пружинных сталей примерно 7&0°С. Указанный температурный интервал изотермической закал0 ки (для рессорно-пружинных сталей 210- ) обеспечивает требуемую для поверхности рессорного листа твердость HRC 52- 58. При более высокой твердости наблюдается снижение усталостной прочности листа за счет большего влияния концентрато5 ров напряжений, а при более низкой - за счет уменьшения общего уровня статической прочности.

Ускоренный индукционный нагрев поверхности рессорного листа обеспечивает сохра0 нение эффекта упрочнения, полученного в процессе деформирования поверхности и гибки, а также сравнительно невысокой твердости сердцевины листа при последующей изотермической закалке. Особенность структуры поверхности рессорного листа после

5

изотермической закалки при температуре

выдержки вблизи точки, M« определяется меньшим количеством остаточного аустенита при меньшем содержании в нем углерода, что сообщает стали большую твердость и прочность. Такая структура при одина ковой твердости HRC 52-58 обеспечивает по сравнению со структурой, полученной после закалки на мартенсит, например при, струйном водяном охлаждении, и отпуска, более высокие значения показателей

усталостной прочности, пластичности и релаксационной стойкости. При этом сердцевина, структура которой сформировалась при более высокой температуре изотермической выдержки, будет име-ь более высокие

пластические свойства и более иизкую твердость. В результате рессорный лист после термообработки будет иметь твердость поверхности HRC 52-58 и сердцевины - HRC 35-40, что обеспечивает наличие остаточных напряжений сжатия в поверхностном слое, где действуют наибольшие рабочие напряжения растяжения.

Для увеличения предела упругости стали и уменьшения осадки ее подвергают двух- кратному обжатию или дополнительному отпуску. Температура отпуска равна температуре изотермической закалки или несколько превышает ее.

После термообработки рессорные листы подвергаются накатке роликами с целью создания сжимающих напряжений в тонком поверхностном слое. По сравнению с дробеструйным наклепом накатка роликами обеспе чивает более высокий уровень этих напряжений, большую глубину их залегания, а также в большей степени уменьшает шероховатость поверхности, что обеспечивает дальнейшее повышение усталостной прочности рессорных листов.

Предлагаемый способ позволяет повысить усталостную прочность и долговечность рее- сорных листов за счет устранения поверхностных дефектов, образовавшихся в процессе металлургического производства, уменьшения шероховатости поверхности, получения оптимальной, с точки зрения усталостной прочности, структуры рессорно-пружин- ной стали, уменьшения размерной нестабильности благодаря закалке в горячей среде. Кроме того, предлагаемый способ позволяет повысить релаксационную стойкость рессорных листов и улучшить условия труда за счет устранения паро- и пылевыделений при струйном водяном охлаждении и дробеструйном наклепе соответственно.

Пример. Рессорные листы из стали 55ХГС толщиной 10 мм и шириной 100 мм нагревали ТВЧ до 950°С и подвергали высокотемпературному пластическому деформированию поверхности с помощью устройства (фиг. 1) с диаметром обжимных и сглаживающих роликов 150 мм. Усилие прижатия обжимных роликов составляло 50 кН, а сглаживающих - 30 кН, что обеспечивало требуемую степень пластического деформирования поверхности и контакт поверхности сглаживающего ролика по всей ширине листа. Скорость движенкя листа составляла 2 м/с, а окружную скорость сглаживающих роликов варьировали в пределах 1,8-0,8 м/с, что обеспечивало относительное скольжение поверхности листа 10-60%. После гибки листы охлаждали при температуре изотермической выдержки 300, 350, 380, 400 и 450°С, затем подвергали скоростному нагреву до 830°С на глубину 2 мм и изотермической закалке при 250°С, после чего осуществляли продольную накатку роликами диаметром 4 мм с усилием на ролик 5 кН.

„

5

5 5

0 5

0

Усталостные испытания проводили при пульсирующем цикле нагружения.

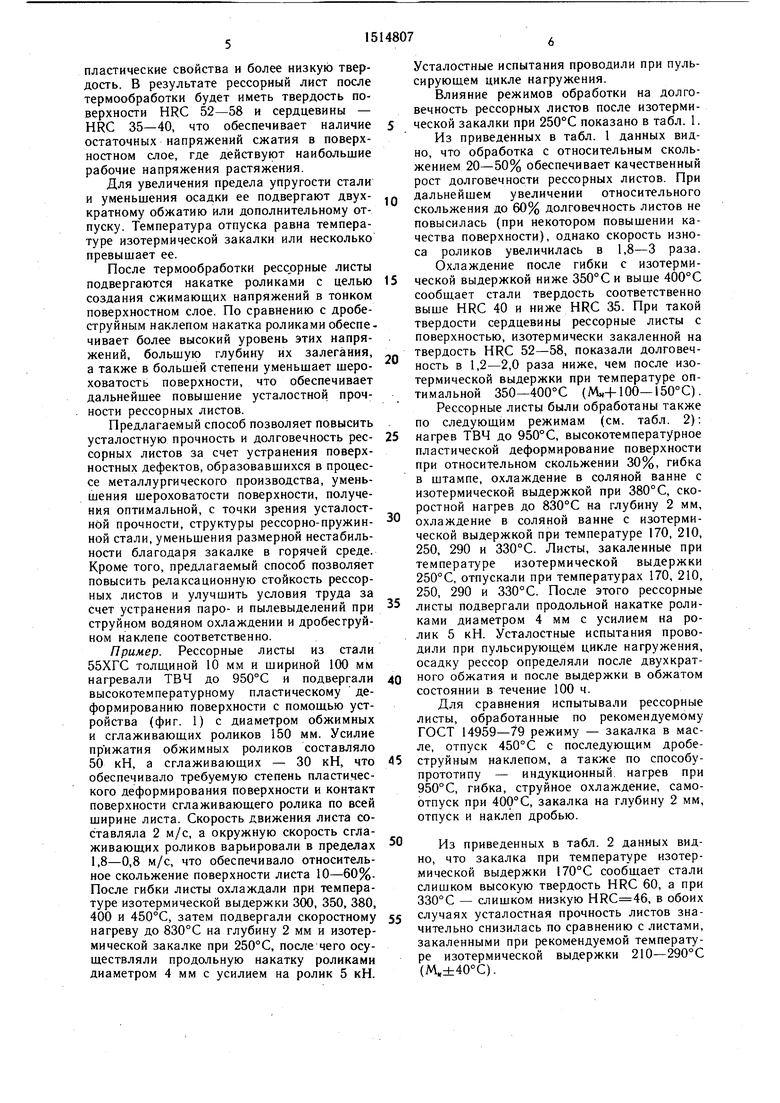

Влияние режимов обработки на долговечность рессорных листов после изотермической закалки при 250°С показано в табл. 1.

Из приведенных в табл. 1 данных видно, что обработка с относительным скольжением 20-50% обеспечивает качественный рост долговечности рессорных листов. При дальнейшем увеличении относительного скольжения до 60% долговечность листов не повысилась (при некотором повышении качества поверхности), однако скорость износа роликов увеличилась в 1,8-3 раза.

Охлаждение после гибки с изотермической выдержкой ниже 350°С и выше 400°С сообщает стали твердость соответственно выше HRC 40 и ниже HRC 35. При такой твердости сердцевины рессорные листы с поверхностью, изотермически закаленной на твердость HRC 52-58, показали долговечность в 1,2-2,0 раза ниже, чем после изотермической выдержки при температуре оптимальной 350-400°С (Ми+100--150°С).

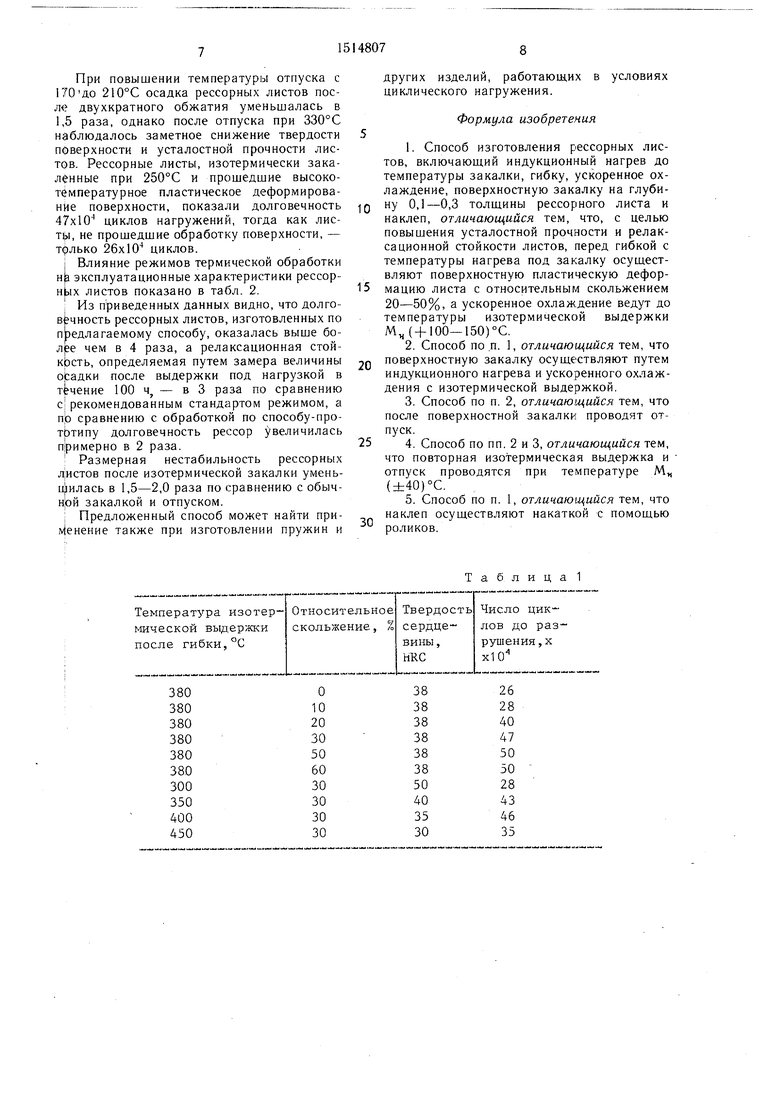

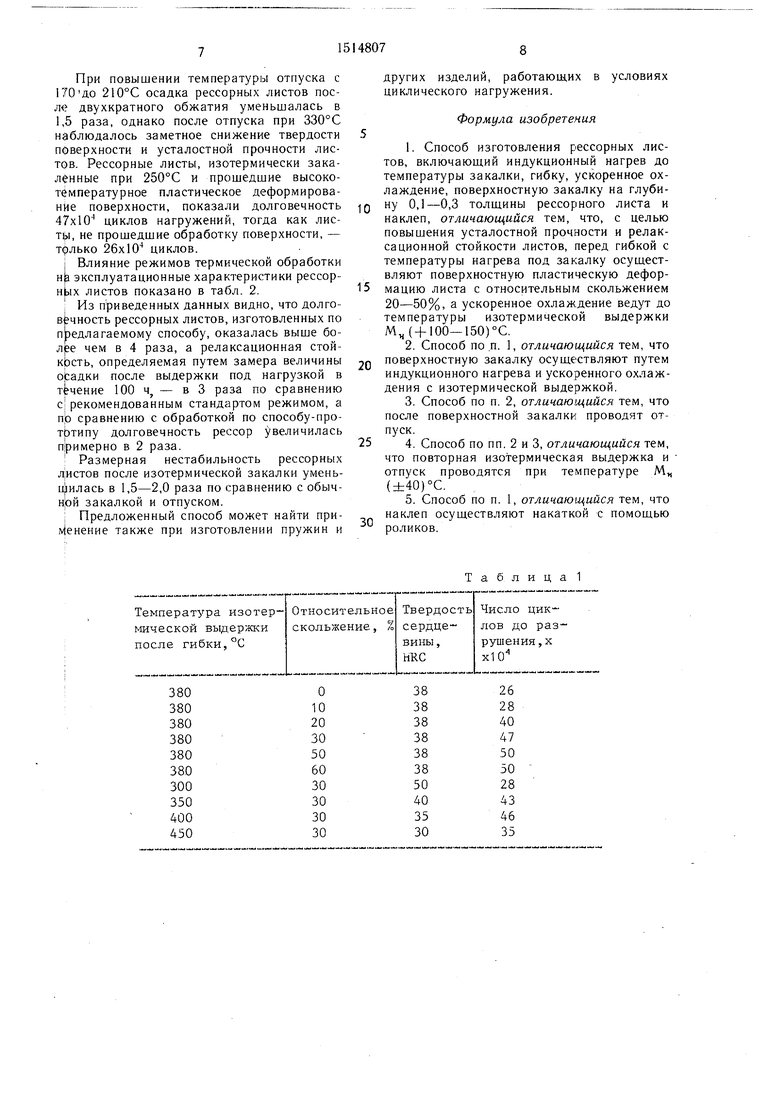

Рессорные листы были обработаны также по следующим режимам (см. табл. 2): нагрев ТВЧ до 950°С, высокотемпературное пластической деформирование поверхности при относительном скольжении 30%, гибка Б штампе, охлаждение в соляной ванне с изотермической выдержкой при 380°С, скоростной нагрев до 830°С на глубину 2 мм, охлаждение в соляной ванне с изотермической выдержкой при температуре 170, 210, 250, 290 и 330°С. Листы, закаленные при температуре изотермической выдержки 250°С, отпускали при температурах 170, 210, 250, 290 и 330°С. После этого рессорные листы подвергали продольной накатке роликами диаметром 4 мм с усилием на ролик 5 кН. Усталостные испытания проводили при пульсирующем цикле нагружения, осадку рессор определяли после двухкратного обжатия и после выдержки в обжатом состоянии в течение 100 ч.

Для сравнения испытывали рессорные листы, обработанные по рекомендуемому ГОСТ 14959-79 режиму - закалка в масле, отпуск 450°С с последующим дробеструйным наклепом, а также по способу- прототипу - индукционный, нагрев при 950°С, гибка, струйное охлаждение, самоотпуск при 400°С, закалка на глубину 2 мм, отпуск и наклеп дробью.

Из приведенных в табл. 2 данных видно, что закалка при температуре изотермической выдержки 170°С сообщает стали слишком высокую твердость HRC 60, а при 330°С - слишком низкую , в обоих случаях усталостная прочность листов значительно снизилась по сравнению с листами, закаленными при рекомендуемой температуре изотермической выдержки 210-290°С (М ±40°С).

При повышении температуры отпуска с 170 ДО 210°С осадка рессорных листов пос- J№ двухкратного обжатия уменьшалась в 1,5 раза, однако после отпуска при 330°С наблюдалось заметное снижение твердости поверхности и усталостной прочности листов. Рессорные листы, изотермически закалённые при 250°С и прошедшие высокотемпературное пластическое деформирование поверхности, показали долговечность 47x10 циклов нагружений, тогда как лис- тЬ1, не прошедшие обработку поверхности, - только 26x10 циклов.

I Влияние режимов термической обработки н эксплуатационные характеристики рессор- нЦх листов показано в табл. 2.

: Из Приведенных данных видно, что долго- вечность рессорных листов, изготовленных по пЬедлагаемому способу, оказалась выше более чем в 4 раза, а релаксационная стой- кЬсть, определяемая путем замера величины осадки после выдержки под нагрузкой в течение 100 ч - в 3 раза по сравнению С; рекомендованным стандартом режимом, а сравнению с обработкой по способу-про- тЬтипу долговечность рессор увеличилась примерно в 2 раза.

Размерная нестабильность рессорных л;истов после изотермической закалки умень- ц)1илась в 1,5-2,0 раза по сравнению с обыч- н|ой закалкой и отпуском.

; Предложенный способ может найти при- Менение также при изготовлении пружин и

0

5

0

5

0

других изделий, работающих в условиях циклического нагружения.

Формула изобретения

1.Способ изготовления рессорных листов, включающий индукционный нагрев до температуры закалки, гибку, ускоренное охлаждение, поверхностную закалку на глубину 0,1--0,3 толшины рессорного листа и наклеп, отличающийся тем, что, с целью повышения усталостной прочности и релаксационной стойкости листов, перед гибкой с температуры нагрева под закалку осуществляют поверхностную пластическую деформацию листа с относительным скольжением 20-50%, а ускоренное охлаждение ведут до температуры изотермической выдержки М(+100-150)°С.

2.Способ по п. 1, отличающийся тем, что поверхностную закалку осуществляют путем индукционного нагрева и ускоренного охлаждения с изотермической выдержкой.

3.Способ по п. 2, отличающийся тем, что после поверхностной закалки проводят отпуск.

4.Способ по пп. 2 и 3, отличающийся тем, что повторная изотермическая выдержка и отпуск проводятся при температуре М„ (±40)°С.

5.Способ по п. 1, отличающийся тем, что наклеп осуществляют накаткой с помощью роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГИ ДЛЯ ПЕРФОРАТОРНОГО БУРЕНИЯ ШПУРОВ | 1999 |

|

RU2170769C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

Изобретение относится к металлургии и машиностроению, в частности к способам изготовления и термической обработки рессорных листов, и может быть использовано при изготовлении подвесок транспортных средств. Рессорные листы из стали 55 ХГС нагревают ТВЧ до 950°С и подвергают высокотемпературному пластическому деформированию поверхности с относительным скольжением 20 ... 50%, а после гибки охлаждают до температуры изотермической выдержки (350-400°С), затем подвергают скоростному нагреву до 830°С на глубину 2 мм и изотермической закалке при 250°С. Долговечность рессор увеличилась примерно в 2 раза по сравнению с известными способами. Повышение усталостной прочности и релаксационной стойкости рессорных листов достигается за счет получения оптимальной структуры рессорно-пружинной стали для этих критериев работоспособности, устранения поверхностных дефектов металлургического происхождения, увеличения глубины залегания поверхностных сжимающих напряжений, уменьшения размерной нестабильности готовых рессорных листов. 4 з.п. ф-лы, 2 ил.

О

10 20 30 50 60 30 30 30 30

Таблица 1

38 38 38 38 38 38 50 40 35 30

26 28 40 47 50 50 28 43 46 35

Изотермическая выдержка после гибки 380°С

Изотермическая закалка 170°С То же, изотермическая закалка 210°С То же, изотермическая закалка 250°С То же, изотермическая закалка То же, изотермическая закалка 330°С То же, изотермическая закалка 250 °С, опуск 170°С То же, изотермическая закалка 250°С, отпуск 210°С То же, изотермическая закалка 250°С, отпуск 250°С Тоже, изотермическая закалка 250 С, отпуск То же, изотермическая закалка , отпуск 330°С То же, изотермическая закалка 250 С Закалка в масле, отпуск 450°С Индукционный нагрев 950, струйное охлаждение, самоотпус 400°С, закалка на

глубину 2 мм (прототип)

Высокотемпературное пластическое деформирование поверхности не проводилось.

Таблица2

6 6

7 9

45 47 47 20

47 48 48 46

28 26 10

58

18

N

f

ФиеЛ

| Способ изготовления рессорных листов | 1984 |

|

SU1214770A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-15—Публикация

1987-11-04—Подача