Изобретение относится к гидрометаллургии цветных металлов, а именно к способам очистки растворов.

Целью изобретения является повышение качества железистых осадков, уменьшение потерь цинка с осадками.

На чертеже представлена установка для реализации предложенного способа.

Установка включает реактор 1 для осаждения железа (Ш) и реактор 2 для нейтрализации растворов. Реакто- - ры 1 и 2 оборудованы мешалкой 3 и нагревательным устройством 4. Шланг 5 предназначен для перелива раствора из реактора 1 в реактор 2. По шлангу 6 с помощью насоса 7 перекачивают раствор из реактора 2 в реактор 1. Шланги 5 и 6 оборудованы тканевыми фильтрами 8. Краном 9 регулируют скорость перекачт-шания раствора из реактора 2 в реактор 1.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. В реактор 1 объемом 0,8 дм, предназначенный для осаждения железа (III), загрузили 0,5 дм цинкового раствора (26 Fe и 65 г/дм Zn) и 25 г гематита (Fe,,О з) . После нагревания до 80°С и интенсивного перемешивания в течение 15 мин величина рН исходного раствора составила 1,01. Раствор после осаждения Fe (III) перелили по шлангу 5 в нижний реактор объемом 0,3 дм для нейтрализации гидролизной кислоты. Нагрев растворов ос ществлял- ся электроплитками 4 с автоматическим регулированием температуры. Перемешивание растворов в реакторах проводилось с помощью лопастной мешалки 3 при скорости вращения п 250 об/мин. Загрузка нейтрализатора в нижний ресл

4

315

актор осуществлялась небольшими порциями (для поддержания необходимого рНраствора). Нейтрализованный раствор из нижнего реактора перекачивгш- ся насосом 7 в верхний реактор для: доосаждения железа (III). Скорость перекачивания раствора составляла 20-25 . Регулирование скорости перекачивания раствора выполнялос краном.

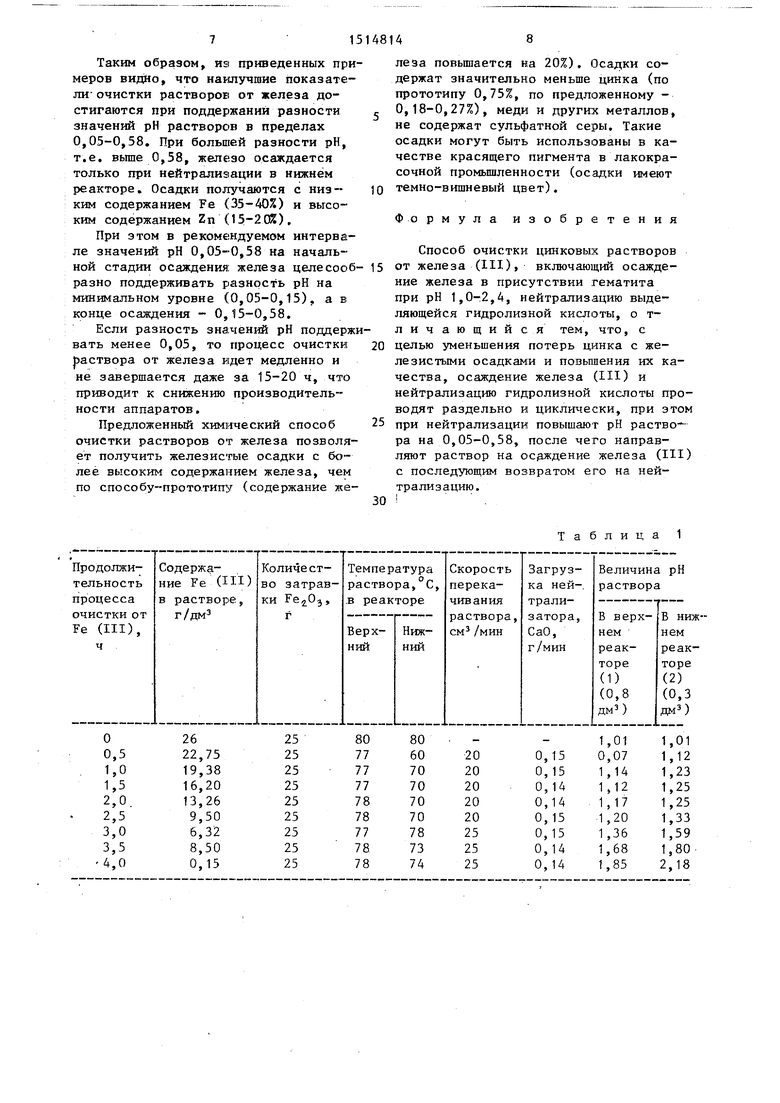

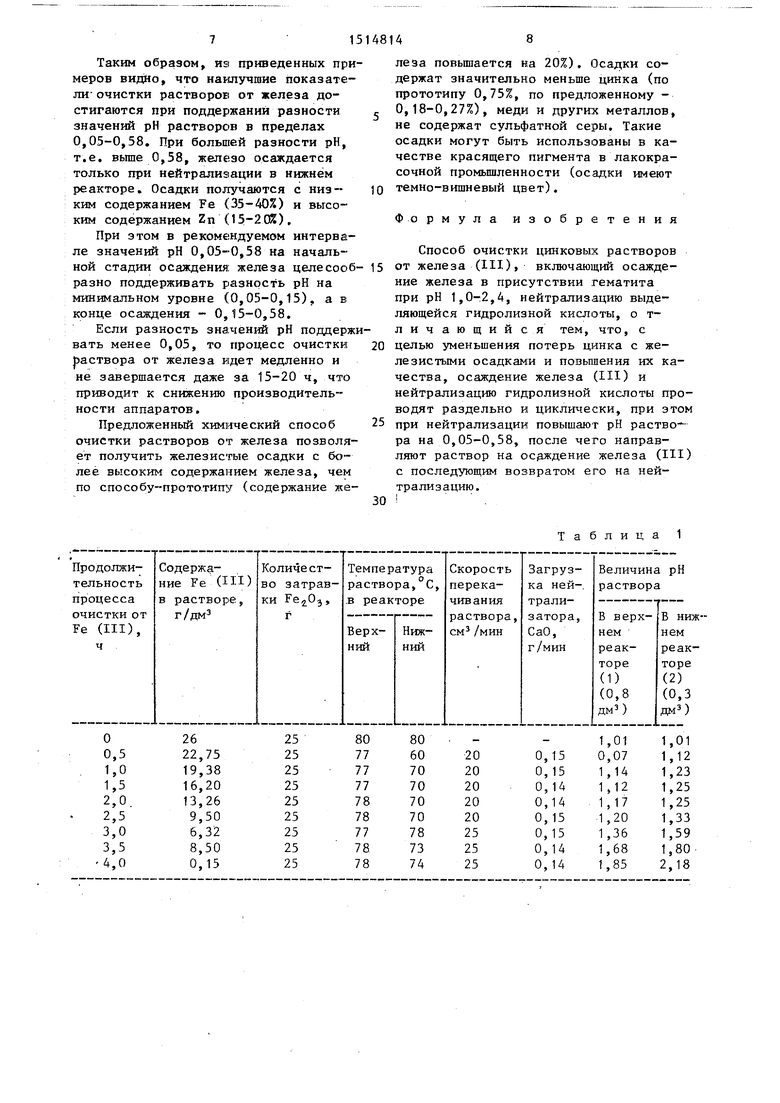

Общие показатели циклической очиски цинкового раствора от железа (Ш приведены в табл 1 (нейтрализатор СаО) .

Из табл. 1 видно,, что очистка расвора от железа (III) протекает полностью за 4 ч. Остаточное содержание железа (III) составляет 0,15 Температура процесса поддерживалась на уровне 77-78°С. Осадок железа (вместе с затравкой) после промывки водой и сушки весил 54,7 г. Содержание цинка в осадке составило 0,18%,, а железа - 68,3%, сульфатной серы не обнаружено.

Железистый осадок после очистки раствора быстро оседает (отстаива€ т- ся) на дне реактора 1. Практически за 20-30 мин железистый осадок полностью оседает на дне в виде плотног мелкокристаллического порошка.

Пример 2. Па вьшеописанной установке подвергали очистке-от 7е (III) раствор, содержащий 16,7 г/л Fe и 50 г/л Zn. Количество затравки составило 30 г. В качестве нейтрализатора использовали цинковый огарок состава, %:, 2п59,8;Си 0,7;; РЬ 1,3; Fe 9,5; S 1,8; SiO, 1.,6; СаО 1,1; прочие 26,2 (с кислородом). Общее количество раствора (в верхнем и нижнем реакторах) 0,8 дм . Начальное значение рН раствора после нагревания до 85°С и перемешивания с затравкой равнялось 1 ,j 11. Загрузка огарка в нижний реактор проводилась небольшими порциями через 2-5 мин

Огарок взаимодействует с раство- ром медленнее и более длительное время, чем, например, СаО, поэтому можно загружать огарок через большие промежутки времени. Часть окиси цич- ка огарка не успевает прореагировать в процессе очистки раствора (трудно- . растворимые формы соединений цинка при рН 1,5-2 остаются в огарке).

По этой причине расход огарка.на нейтрализацию гидролизной кислоты

4814

0

5

0

5

0

5

0

5

превышал теоретический в два раза и составил 80 г. Остатки огарка от нейтрализации кислоты могут быть использованы в основном цикле вьш ;елачи- вания цинкового производства.

Основные показатели очистки цинкового раствора от железа (III) цинковым огарком приведены в табл, 2 (общее количество раствор)а 0,8 дм).

Из табл. 2 видно, что температура процесса очистки pacTBopei от железа (III) находилась в пределах 86-87 с. Значение рН в верхнем осуждающем реакторе не превышало 1,45, а в нижнем - 1,85. Нейтрализованный раствор из нижнего реактора был гфозрачным и хорошо фильтровался.

Железистый осадок после отделения от раствора промывали в воде (от соли Fe(S04.)3 и после сушки при анализировали на цинк, железо и медь. Вес осадка составил 53 г. Состав, железистого осадка, %: Zn 0,27; Fe 66,20; Си 0,003, сульфатной серы не обнаружено.

Остаток нейтрализатора (цинкового огарка из нижнего реактора) после промывки и воздушной сушки также был направлен на анализ. Содержание основных металлов в остатке составило, %: Fe 21,19; Zn 42,43; Си 0,31 ; РЪ 3,3. Вес остатка 52,1 г,

В очищенном растворе остаточное содержание железа (III) равно 0,3 г/л.

Пример 3. На вышеописанной установке выполняли очистку раствора от железа (III), содержащего 45 г/л Zn и 12,5 г/л Fe, Для нейтрализации гидролизной кислоты использовали также цинковый огарок (60 г)„ В данном опыте процесс очистки раствора от железа проводился при более низкой температуре. В качестве затравки применялся (как и в примерах 1 и 2) тонкодисперсный порошок гематита (20 г) марки ЧДА.

Показатели очистки цинкового раствора от железа (Ш) цинковым огарком приведены в табл 3 (общее количество раствора 0,8 дм).

Данные табл. 3 показывают, что циклическая очистка раствора от железа (III) при 75-77°f идет достаточно эффективно. За 4,5 ч содержание железа снижается с 12,5 до 0,1 г/л. Максимальная разность между величинами рН в верхнем и нижнем реакторах - 0,58, минимальная - 0,17.

51514814

Выход железистого осадка составил 37 г. Состав железистого осадка, %; Zn 0,18; Fe 65,2; Си O.OOU сульфатной серы не обнаружено. Остаток ней- , трализатора (цинкового) огарка,содержит 17% Fe и 46,8% Zn,

Пример 4. Раствор (800 мл), содержащий 16,3 г/л Fe (Ш) и 55 г/л Zn, загрузили в два реактора по 400 мл. Б осаждающий реактор была загружена также затравка в количестве 30 г. Начальное значение рН раствора составляло 1,2. Нейтрализацию гидролизной кислоты осуществляли в нижнем реакторе цинковым огарком, содержащим, %: Zn 57,2; Fe 8,6; Си 0,67; S 1,2; Cd 0,21; SiOg. 1,95. На осаждение железа израсходовано

10

счет растворения оксида гушка огарка при нейтрализации.

Пример 5, В данном примере используется раствор с большим содержанием железа (20 г/дм ). Раствор (800 мл) разделили на две равные части: 400 мл залили в верхний реактор на осаждение, а 400 мл в нижний реактор на нейтрализацию. В качестве затравки использовали гематит (50 г). В нижний реактор через каждые 5 мин загружали цинковый огарок (57,2% Zn, 8,6% Fe). За 2 ч 15 загрузили 120 г огарка.

Показатели осаждения Fe (III) из цинксодержащих растворов (затравки 50 г) приведены в табл.5.

Из приведенных в табл. 5 данных.

87 г огарка. Вес остатка огарка по-- 0 видно, что железо (III) осадить за 2 ч еле осаждения железа составил 54 г. Железистого осадка в верхнем реакторе получено 49 г.

Показатели осаждения железа и порядок проведения приведен в табл.4 (объем раствора 0,8 дм, затравки 30 г).

не удалось. В нижнем реакторе образ валась густая пульпа, которая очень плохо фильтровалась. Разность величи ны рН растворов составила 0,59-0,6..

25 Очистка растворов при такой разности значений рН оказалась невозможной. Вес железистого осадка (вместе с затравкой) в верхнем реакторе составил 52 г. Вес возд тпно с хого ог:тат-Из данных табл. 4-видно, что разность значений рН растворов верхнего и нижнего реакторов находится в пределах 0,05-0,21. Среднее значение разности рН за 7 ч равно 0,11.

Остаток огарка содержал 13,9% Fe, 43,2% Zn.

Исходное количество железа в огарке равно:

87 0,086 7,48 г.

В остатке огарка содержится железа

54 0,1392 7,52 г.

Железо раствора перешло в осадок в верхнем реакторе:

(16,3 -0,8 - О 25 - 0,04) 100

16,3-0,8 - 0,25

где 0,25 - остаточное количество железа в растворе (0,31-0,8 0,25); 0,04 - прирост количества железа в нижнем реакторе (7,52- -7,48 0,04).

Таким образом, данный пример показывает, что при небольшой разности значений рН растворов (0,05-0,21) достигается весьма полное осаждение железа в верхнем реакторе. Обогаще- ние же остатка огарка по железу в нижнем реакторе происходит только за

0

счет растворения оксида гушка огарка при нейтрализации.

Пример 5, В данном примере используется раствор с большим содержанием железа (20 г/дм ). Раствор (800 мл) разделили на две равные части: 400 мл залили в верхний реактор на осаждение, а 400 мл в нижний реактор на нейтрализацию. В качестве затравки использовали гематит (50 г). В нижний реактор через каждые 5 мин загружали цинковый огарок (57,2% Zn, 8,6% Fe). За 2 ч 5 загрузили 120 г огарка.

Показатели осаждения Fe (III) из цинксодержащих растворов (затравки 50 г) приведены в табл.5.

Из приведенных в табл. 5 данных.

0 видно, что железо (III) осадить за 2 ч

видно, что железо (III) осадить за 2 ч

не удалось. В нижнем реакторе образовалась густая пульпа, которая очень плохо фильтровалась. Разность величины рН растворов составила 0,59-0,6..

Очистка растворов при такой разности значений рН оказалась невозможной. Вес железистого осадка (вместе с затравкой) в верхнем реакторе составил 52 г. Вес возд тпно с хого ог:тат-ка огарка ;нейтралкзатора) в нижнем реакторе составил 118 г.

Содержание железа в равно 15,8%. Расчет показывает, что количество железа в остатке нейтрализаторз возросло на 9,2 г. Таким образом железо (TII) раствора практргчески полностью осаждалось в нижнем реакторе .

Пример 6. Раствор, пр1шеденный в примере 2, подвергли очистке от железа, поддерживая разность зна- чениГг в реакторах в пределах OsOt - 0,03. В качестве затравки использовали гематит (30 г). Нейтрализатором

служил цинковый огарок, состав которого приведен в примере 1.

Показатели очистки цинкового раствора от Ре (III) в присутствии гематита (30 г) приведены в табл. 6. Нейтрализатор - цинковый огарок.

Огарок загружали в HHHHI-M реактор по 0,1 г через 5 мин. За 10 ч было загружено 12 г огарка. При разности рН в пределах 0,01-0,04 осаждение

железа протекает медленно, процесс затяп-шается более чем на 10ч. Тех- нико-эконсг-шческие показатели такого осаждения железа нельзя признать удовлетворительными.

Таким образом, из приведенных примеров видао, что наршучшие показатели- очистки растворов от железа достигаются при поддержании разности значений рН растворов в пределах 0,05-0,58. При большей разности рН, т.е. вьппе 0,58, железо осаждается только при нейтрализации в нижнем реакторе. Осадки получаются с низким содержанием Fa (35-40%) и высоким содержанием Zn (().

При этом в рекомендуемом интервале значений рН 0,05-0,58 на начальной стадии осаждения: железа целесооб разно поддерживать разность рН на минимальном уровне (0,05-0,15), а в конце осаждения - 0,15-0,58.

Если разность значений рН поддержвать менее 0,05, то процесс очистки раствора от железа идет медленно и не завершае тся даже за 15-20 ч, что приводит к снижению производительности аппаратов.

Предложенный химический способ очистки растворов от железа позволяет получить железистые осадки с более высоким содержанием железа, чем по способу-про то. типу (содержание же

5

0

5

леза повьппается на 20%). Осадки содержат значительно меньше цинка (по прототипу 0,75%, по предложенному - 0,18-0,27%), меди и других металлов, не содержат сульфатной серы. Такие осадки могут быть использованы в качестве красящего пигмента в лакокрасочной промышленности (осадки имеют темно-вишневый цвет).

Формула изобретения

Способ очистки цинковых растворов от железа (III) включающий осаждение железа в присутствии гематита при рН 1,0-2,4, нейтрализацию выделяющейся гидролизной кислоты, о т- личающийся тем, что, с целью уменьшения потерь цинка с железистыми осадками и повьппения их качества, осаждение железа (Ш) и нейтрализацию гидролизной кислоты проводят раздельно и циклически, при этом при нейтрализации повышают рН раство- ра на 0,05-0,58, после чего направляют раствор на осрждение железа (III) с последующим возвратом его на нейтрализацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки растворов от железа | 1990 |

|

SU1740464A1 |

| Способ очистки сульфатных цинковых растворов от железа | 1983 |

|

SU1118705A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦИНКОВОГО КОНЦЕНТРАТА В АТМОСФЕРНЫХ УСЛОВИЯХ | 1997 |

|

RU2198942C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗА ИЗ РАСТВОРА СУЛЬФАТА ЦИНКА | 2018 |

|

RU2717624C1 |

| Способ переработки цинкового огарка | 1981 |

|

SU1035080A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИНКА И ЖЕЛЕЗА ИЗ ЦИНК- И ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 1994 |

|

RU2117057C1 |

| СПОСОБ ОЧИСТКИ CУЛЬФАТНЫХ РАСТВОРОВ ЦВЕТНЫХ МЕТАЛЛОВ ОТ ЖЕЛЕЗА | 2007 |

|

RU2365641C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2596510C1 |

| Способ переработки сульфидных цинковых руд | 1984 |

|

SU1245610A1 |

Изобретение относится к гидрометаллургии цветных металлов, а именно к способам очистки растворов. Цель изобретения - уменьшение потерь цинка с железистыми осадками и повышение качества железистых осадков. Способ включает осаждение железа (III) при рН 1,0-2,4 в присутствии гематита и нейтрализацию выделяющейся гидролизной кислоты, проводимые раздельно и многостадийно. При этом на каждой стадии нейтрализации рН раствора повышают на 0,05 - 0,58. 6 Табл.

Таблица 1

16,3

14,7

11,6.

9,2

8,0

92 92 95 95 95

Таблица 2

Таблица 4

0,207 0,207 0,207 0,207 0,207

1,2

1,34

1,46

1,63

1,2

1,25

1,39

1,58

1,71

Продолжение табл.4

Таблица 5

О

.3

,Ж

| Теслицкая М,В., Константинова Т.Б | |||

| Новое в переработке основных промпродуктов цинкэлектролитного производства за рубежом, М.: ЦНИИТЭИ Цветмет, 1974, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для учета работы экскаватора | 1959 |

|

SU126679A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| , (54) СПОСОБ ОЧИСТКИ ЦИНКОВЫХ РАСТВО- I РОВ ОТ ЖЕЛЕЗА (III) | |||

Авторы

Даты

1989-10-15—Публикация

1987-04-16—Подача