10

20

ы напыления: плазмотрон ПН-21, заита Аг, ток дуги 420 А, дистанция: напыления 80 мм. Толщина полученного слоя находилась в пределах 30- 40 мкм.

Состав промежуточного покрытия, напыляемого на 1 стгщии, следующий,. вес.%: Fe осн.; N.i. 12-14; Сг 11-13; а 2-2,5; Si 1,5-2,0; Си 0,4-0,5; С 0,1; А1 11-12.

Полученный на плазмотроне слой

обрабатывался лучом лазера со следущими параметрами: установка ЛТ-1 ( -лазер) , энергия излучения 2 кВт, диаметр луча 2 мм, скорость

перемещения луча 5 мм/с.

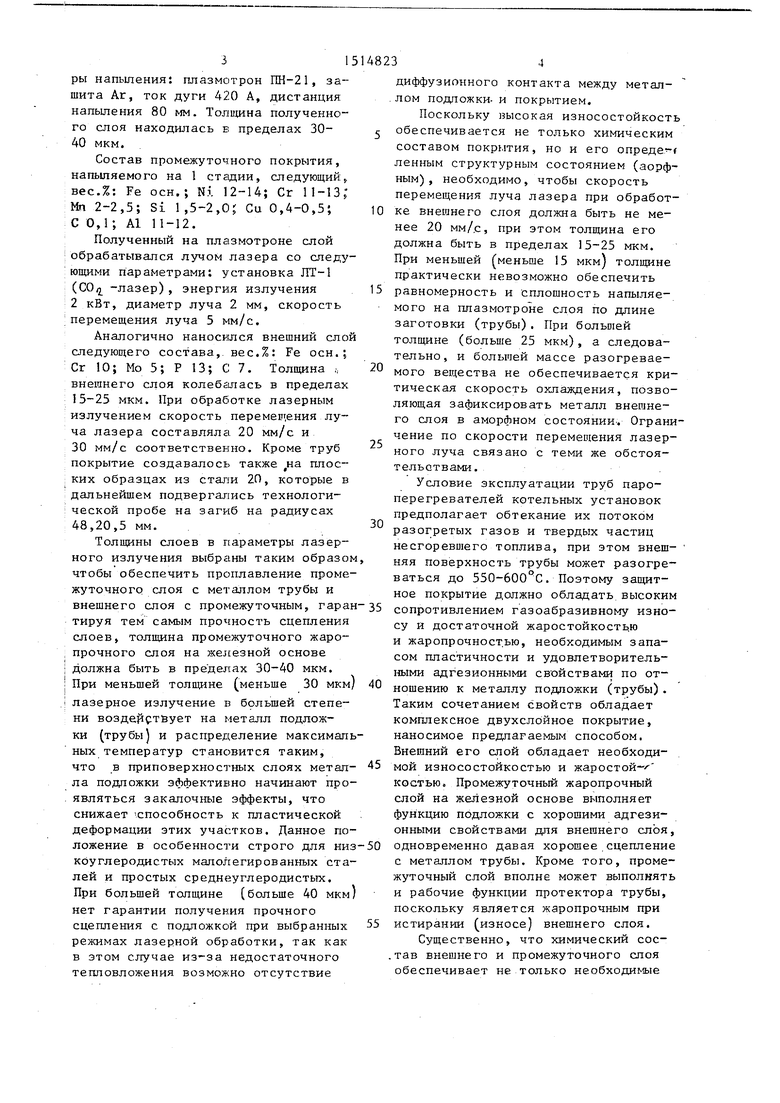

Аналогично наносился внешний сп;ой следуюп1его состава,, вес.%: Fe осн.; Сг 10; Мо 5; Р 13; С 7. Толщина ,. внешнего слоя колебгшась в пределах 15-25 мкм. При обработке лазерным излучением скорость перемещения луча лазера составляла 20 мм/с и 30 мм/с соответственно. Кроме труб покрытие создавалось также ,на плоских образцах из стали 20, которые в дальнейшем подвергались технологической пробе на загиб на радиусах 48,20,5 мм.

Толщины слоев в параметры лазерного излучения выбраны таким образом, чтобы обеспечить проплавление промежуточного слоя с металлом трубы и внешнего слоя с промежуточным, гаран-35 тируя тем самым прочность сцепления слоев, толщина промежуточного жаропрочного слоя на железной основе

должна быть в пределах 30-40 мкм.

При меньшей толщине (меньше 30 мкм/ 40

лазерное излучение в большей степени воздействует на металл подложки (трубы) и распределение максимЕль- ных температур становится таким.

25

- 45 55

30

что в приповерхностных слоях метал

ла подпожки эффективно начинают проявляться закалочные эффекты, что снижает способность к пластической деформации этих участков. Данное положение в особенности строго для низ коуглеродистых мало/Еегированных сталей и простых среднеуглеродистых. При большей толщине (больше 40 мкм нет гарантии получения прочного сцепления с подложкой при выбранных режимах лазерной обработки, так как в этом случае из-за недостаточного тепловложения возможно отсутствие

-

10

20

, -35

40

-

25

-50

диффузионного контакта между металлом подложки- и покрытием.

Поскольку высокая износостойкость обеспечивается не только химическим составом покрытия, но и его опреде ленным структурным состоянием (аорф- ным), необходимо, чтобы скорость перемещения луча лазера при обработке внешнего слоя должна быть не менее 20 мм/с, при этом толщина его должна быть в пределах 15-25 мкм. При меньшей (меньше 15 мкм) толщине практически невозможно обеспечить равномерность и сплошность напыляемого на плазмотроне слоя по длине заготовки (трубы). При большей толщине (больше 25 мкм), а следовательно, и большей массе разогреваемого вещества не обеспечивается критическая скорость охлаждения, позволяющая зафиксировать металл внешнего слоя в аморфном состоянии . Ограничение по скорости перемещения лазерного луча связано с теми же обстоятельствами..

Условие эксплуатации труб пароперегревателей котельных установок предполагает обтекание их потоком разогретых газов и твердых частиц несгоревн1его топлива, при этом внеш- няя поверхность трубы может разогреваться до 550-600°С. Поэтому защитное покрытие должно обладать высоким сопротивлением газоабразивному износу и достаточной жаростойкость.ю и жаропрочност.ью, необходимым запасом пластичности и удовлетворительными адгезионными свойствами по отношению к металлу подложки (трубы). Таким сочетанием свойств обладает комплексное двухслойное покрытие, наносимое предлагаемым способом. Внешний его слой обладает необходи- 45 мой износостойкостью и жаростой- костью. Промежуточньш жаропрочный слой на железной основе выполняет функцию подложки с хорошими адгезионными свойствами для внешнего слоя, одновременно давая хорошее , сцепление с металлом трубы. Кроме того, промежуточный слой вполне может выполнять и рабочие функции протектора трубы, поскольку является жаропрочным при 55 истирании (износе) внешнего слоя.

Существенно, что химический сос- .тав внешнего и промежуточного слоя обеспечивает не только необходимые

30

51

эксплуатационные свойства, но обус-.. лавливает при сплакпении лучом лазера образование сплавов типа твердых растворов. Последнее обстоятельство является регааюошм с точки зрения способности сплава к пластической деформации, таким образом решается возможность холодного гиба труб.

Промежуточный жаропрочный слой на железной основе, обладаюидий хорошим адгезионным взаимодействием одновременно по отношению к иэносост.ой кому внешнему слой и металлу трубы, обеспечивает за счет этого прочную связь всей композиции, а также ее способность к пластической деформации. Существенным является также то, что промежуточный слой (жаропрочный) может выполнять и рабочую функцию ; внешнего при истирании последнего. Наконец, прочное сцепление слоев друг с другом и с поверхностью трубы (образование диффузионных зон) обеспечивается лазерным нагревом. Параметры лазерного излучения выбираются с учетом, толщины покрытия, оставляя переменной скорость перемещения образца относительно луча лазера. Подбор параметров извлечения для достижения необходимого эффекта (струк-; тура слоя, прочность сцепления и т.д.) производится предварительно экспериментальным путем.

В рассматриваемом способе в качестве базовых параметров излучения выбраны мощность излучения Р-2 кВт и диаметр луча d 2 мм (в том числе и с учетом производительности процесса). Затем экспериментально уточнялись приемлемые значения V перемещения луча и облучаемого слоя, имея в виду достаточный прогрев для образования прочного диффузионного сцепления с подложкой (верхний предел по ) необходимость предотвращения выгорания (испарения) некоторых элементов композиции (например, хрома), образование кратеров пузырей, выбросов металла и т.п. (нижний предел V epeweiH экспериментах варьировала толщина облучаемого слоя в пределах 10-200 мкм и скорость перемещения от 1 до 30 мм/с. Наиболее удовлетворительными были признаны толщина покрытия 35±5 мкм, , 5 мм/с..

Что касается внешнего (П-го) слоя покрытия, то его толщина составляет

236

лишь 20+5 мкм. Это ограничение обусловлено т ем, что облучаемь1Й состав способен к аморфизации, которая, рез- ко повышая сопротивление износу, как известно, реализуется лишь при определенных значениях скоростей охлаждения. Этим эффектом регламентирована и пepeл euA 20-30 мм/с при облучении внешнего слоя.

Таким образом, предлагаемый способ реализуется при следуюрдах условиях: мощность излучения Р 2 кВт; диаметр луча 2 мм; промежуточный (1)

слой 35+5 мкм облучается при VnepeMeu4 мм/с; внешний (П) слой толщиной мкм облучается при Уперемец 20-30 мм/с.

Пример. Для получения покрытия готовились композиции порошков компонентов каждого из составов. Затем на пескоструйную поверхность трубы напыляли на плазмотроне ПН-21 в среде аргона. Толщина промежуточного слоя измерялась в 3-х точках с помощью микрометра и окончательно находилась в интервале 30-40 мкм. После того производилась обработка полученного покрытия лучом COj -лазера

(ЛТ-1, 2 кВт, У,ере„е, 5 мм/с).

По аналогичной схеме создавался внешний слой покрытия. Толщина внепшего слоя колебалась от 15 до 25 мкм. Скорость перемещения лазерного луча

при его обработке составляла 20 и

30 мм/с соответственно.Оценивалось качество покрытия (отсутствие растреС кивания).

Кроме труб покрытие создавсшось

на плоских образцах из стали 20, которые в дальнейшем подвергались технологической пробе на загиб на разных радиусах. В качест.ве показателя, характеризующего способность к

пластической деформации, принимали угол загиба до появления трещины.

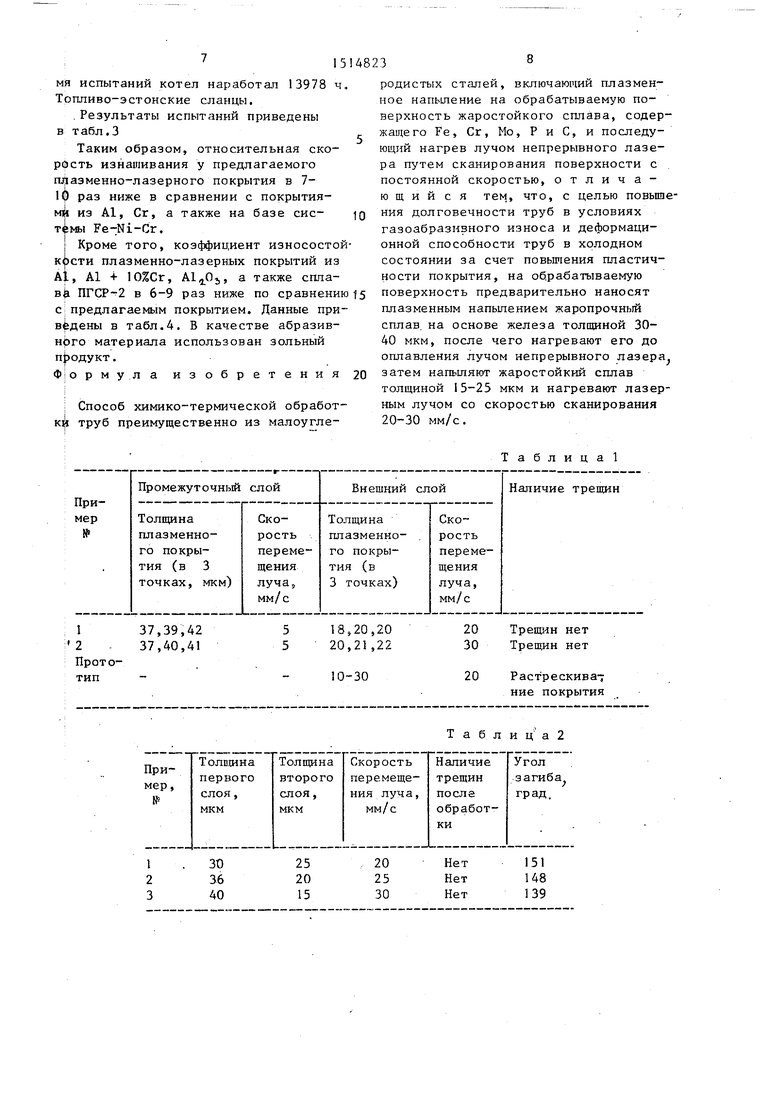

Полученные результаты представлены в табл.1 и 2.

Угол загиба определялся на ралиу- се R 48 мм до появления первой трещины.

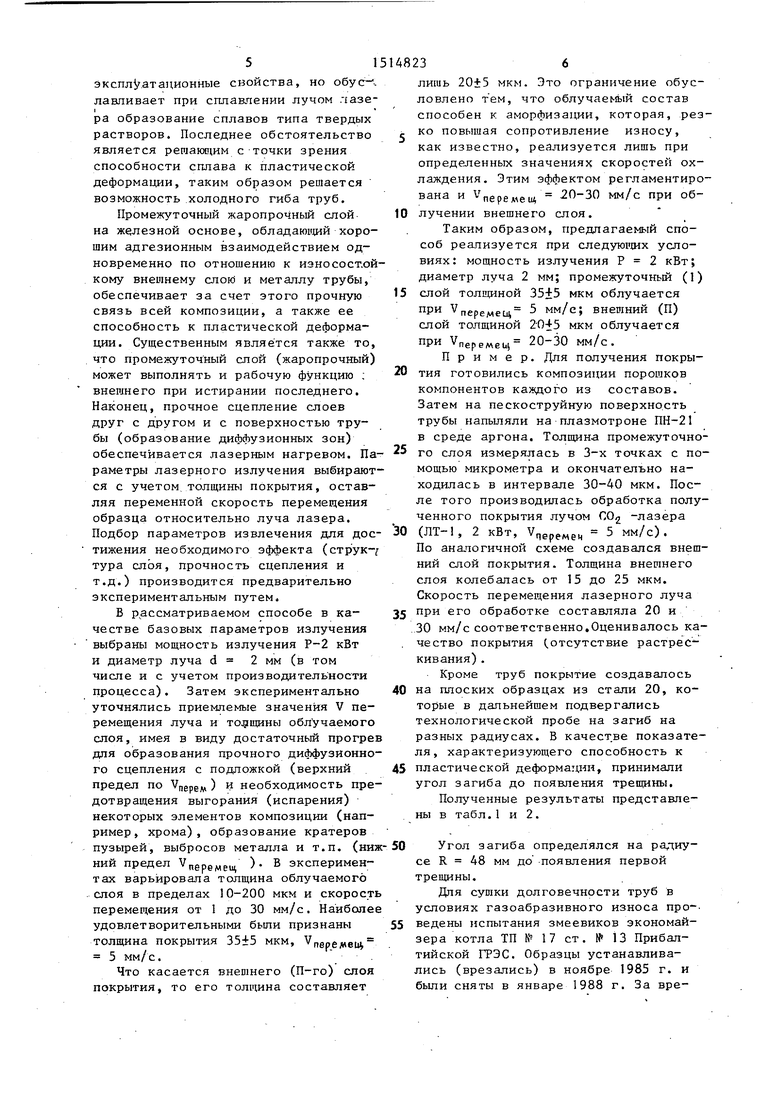

Для сушки долговечности труб в условиях газоабразивного износа проведены испытания змеевиков экономайзера котла ТП № 17 ст. № 13 Прибалтийской ГРЭС. Образцы устанавливались (врезались) в ноябре 1985 г. и были сняты в январе 1988 г. За вре 15

мя испытаний котел наработал 13978 ч Топливо-эстонские сланцы.

.Результаты испытаний приведены в т абл. 3

Таким образом, относительная скорость изнашивания у предлагаемого айаэменно-лазерного покрытия в 7- 1(|) раз ниже в сравнении с покрытия- м из А1, Сг, а также на базе сис- тфмы Fe-Ni-Cr.

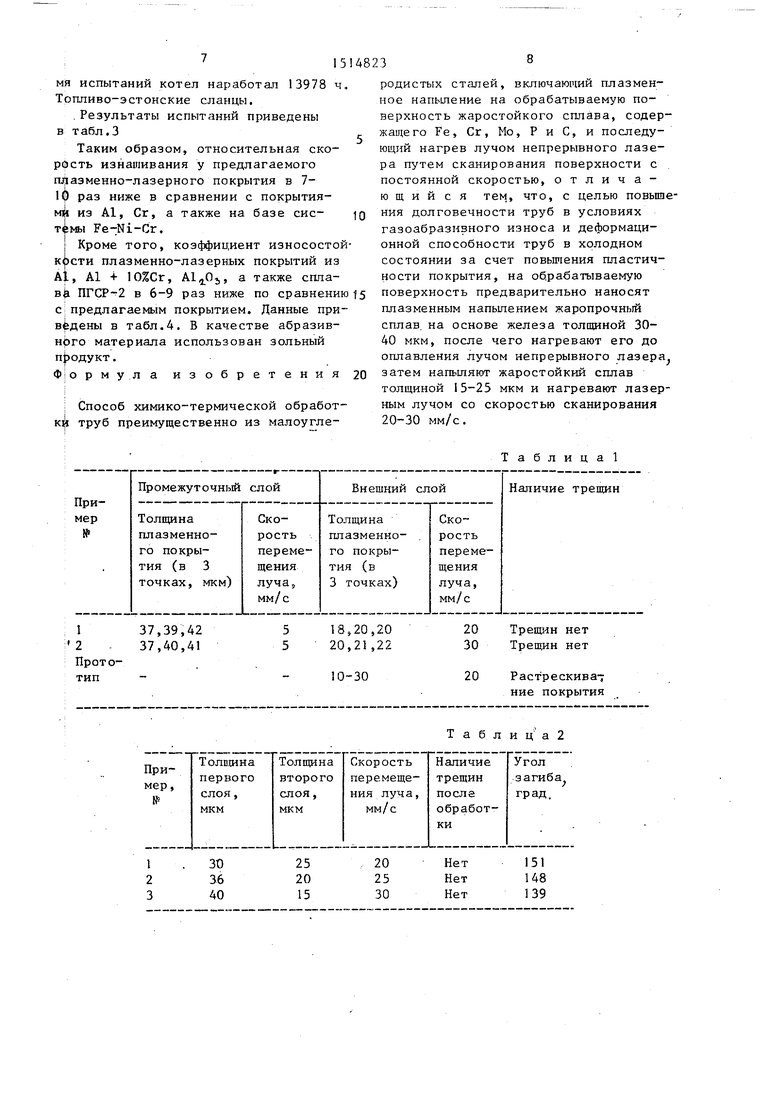

I Кроме того, коэффициент износостой к|)сти плазменно-лазерных покрытий из Al, А1 + 10%Сг, Al,j.05, а также спла- BU IirCP- 2 в 6-9 раз ниже по сравнению С; предлагаемым покрытием. Данные при- вфдены в табл.4. В качестве абразив- Н0ГО материала использован зольный п)одукт. Ф ормула изобретения

; Способ химико-термической обработ- к труб преимущественно из малоугле8

5 0

0

родистых сталей, включающий плазменное напыление на обрабатываемую поверхность жаростойкого сплава, содержащего Fe, Сг, Мо, Р и С, и последующий нагрев лучом непрерывного лазера путем сканирования поверхности с постоянной скоростью, отличающий с я тем, что, с целью повышения долговечности труб в условиях газоабразивного износа и деформационной способности труб в холодном состоянии за счет повьпчения пластичности покрытия, на обрабатываемую поверхность предварительно наносят плазменным напылением жаропрочный сплав, на основе железа толщиной 30- 40 мкм, после чего нагревают его до оплавления лучом непрерывного лазера затем напыляют жаростойкий сплав толщиной 15-25 мкм и нагревают лазерным лучом со скоростью сканирования 20-30 мм/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ ЖАРОСТОЙКОГО ЖАРОПРОЧНОГО СПЛАВА | 2000 |

|

RU2191218C2 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| Способ нанесения двухслойного покрытия на детали газотурбинного двигателя | 2017 |

|

RU2686429C1 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ ЗАЩИТНЫХ ПОКРЫТИЙ С ГРАДИЕНТОМ ХИМИЧЕСКОГО СОСТАВА И СТРУКТУРЫ ПО ТОЛЩИНЕ С ВНЕШНИМ КЕРАМИЧЕСКИМ СЛОЕМ, ЕГО ВАРИАНТ | 1997 |

|

RU2120494C1 |

| Способ получения покрытий с интерметаллидной структурой | 2018 |

|

RU2701612C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ИЗДЕЛИЙ | 2014 |

|

RU2564604C1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2449048C2 |

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

Изобретение относится к металлургии, в частности к химико-термической обработке с использованием плазменного и лазерного нагревов, и может быть использовано в энергомашиностроении для поверхностного упрочнения труб из малоуглеродистых сталей, используемых в узлах котельных агрегатов. Цель изобретения - повышение долговечности труб в условиях газоабразивного износа и деформационной способности труб в холодном состоянии за счет повышения пластичности покрытия. Способ химико-термической обработки включает плазменное напыление на обрабатываемую поверхность жаропрочного сплава на основе железа толщиной 30-40 мкм, нагрев покрытия до оплавления лучом непрерывного лазера и последующие плазменное напыление на ту же поверхность жаростойкого сплава, содержащего FE, CR, MO, P и C, толщиной 15-25 мкм и нагрев этого покрытия лучом непрерывного лазера при скорости сканирования 20-30 мм/с. Предлагаемый способ обеспечивает повышение износостойкости в условиях газоабразивного износа в 7-10 раз по сравнению с известным способом, а также обеспечивает возможность гиба труб с покрытием в холодном состоянии. 4 табл.

;i

Прототип

10-30

Таблица

20 Растрескива ние покрытия

Т а б л и ц а 2

91514823

ТаблицаЗ

к

1 ,09 . 1,39

0,091-10 10 0,102-10

0,62 0,0078.10

0,11 0,0078-10

.6

J5

10

Т а б л и ц а 4

покрытия

Коэффициент износостойкости

К и-jw МДж/кг

10

А121,2

А1 + 10%Сг22,5

АЬгОэ19,8

ПГСР-222,9

J5 2-слойное штазмен- но-лазерное покрытие (заявл. соста- вы)173,7

| РЖ Металлургия, 1985, № 11, реф | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Rapidly Quenched | |||

| Metals - Ro- ceedings S-th | |||

| Int | |||

| Conf | |||

| Warzburg, , Sept, -3-7, 1984, V.I. | |||

Авторы

Даты

1989-10-15—Публикация

1987-03-26—Подача