Изобретение относится к станкостроению и может быть использовано при обработке металлов резанием с помощью борштанг и расточных головок.

Известен инструмент для обработки глубоких отверстий, который имеет режущие элементы, установленные в корпусе, последовательно расположенные неподвижные и опорные кольца с беговыми дорожками, на которых установлены элементы качения, удерживаемые сепаратором, нажимной узел, состоящий из пружины, установленной на хвостовике, и гайки, навинченной на хвостовик.

Недостатком этого инструмента является его малая несущая способность.

Известен также инструмент для обработки глубоких отверстий, содержащий режущие элементы, размещенные в корпусе, соединенном со стеблевой частью, и пустотелые направляющие элементы, заключенные в сепараторе, при этом в корпусе выполнены каналы для подвода смазочно- охлаждающей жидкости (СОЖ).

Этот инструмент не обеспечивает достаточную точность и производительность при обработке глубоких отверстий.

Цель изобретения - повышение точности и производительности за счет уменьшения увода и устранения вибраций.

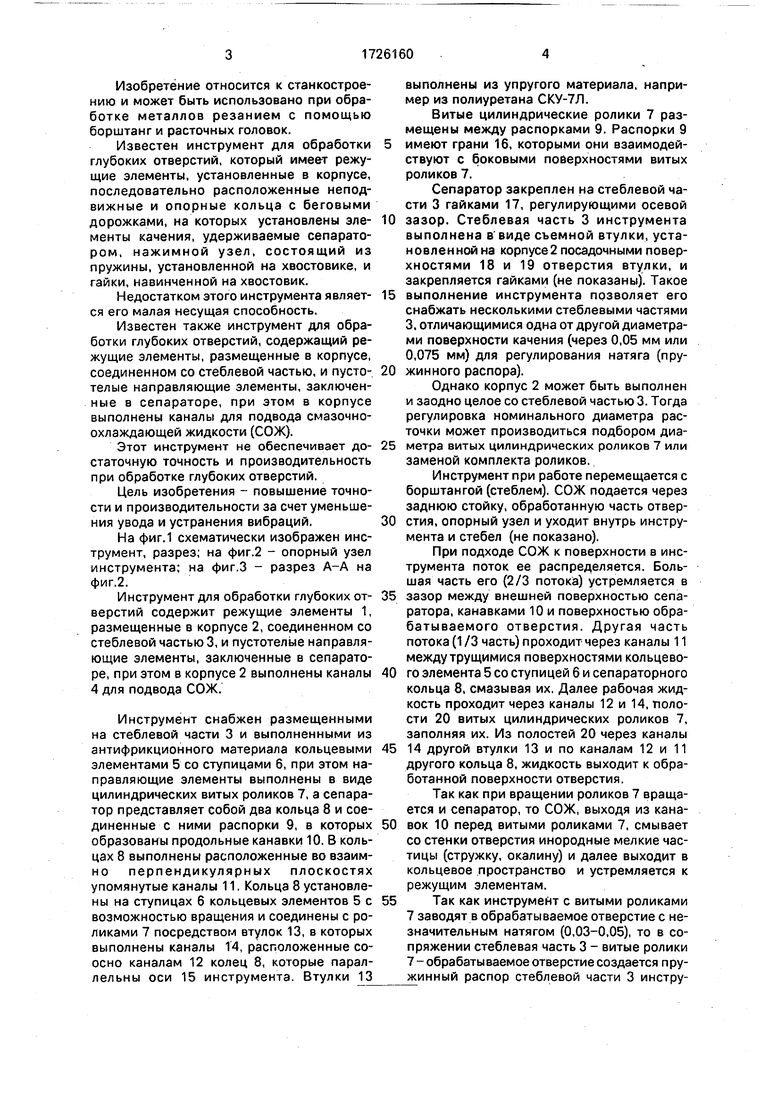

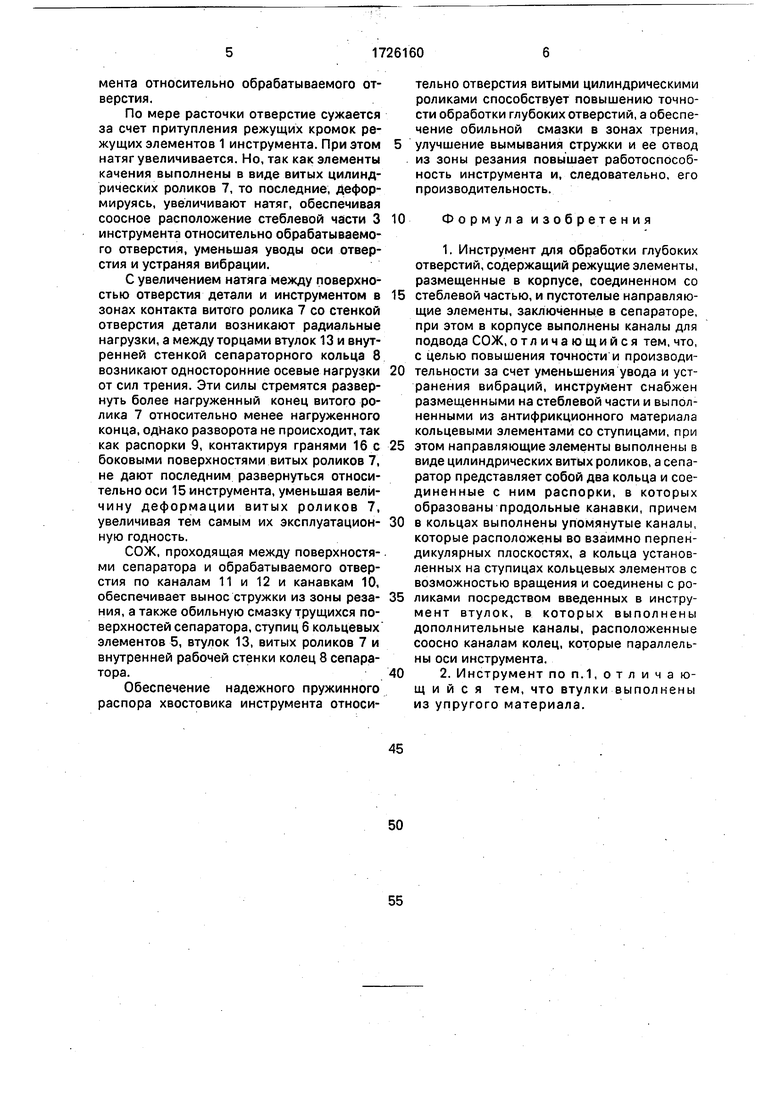

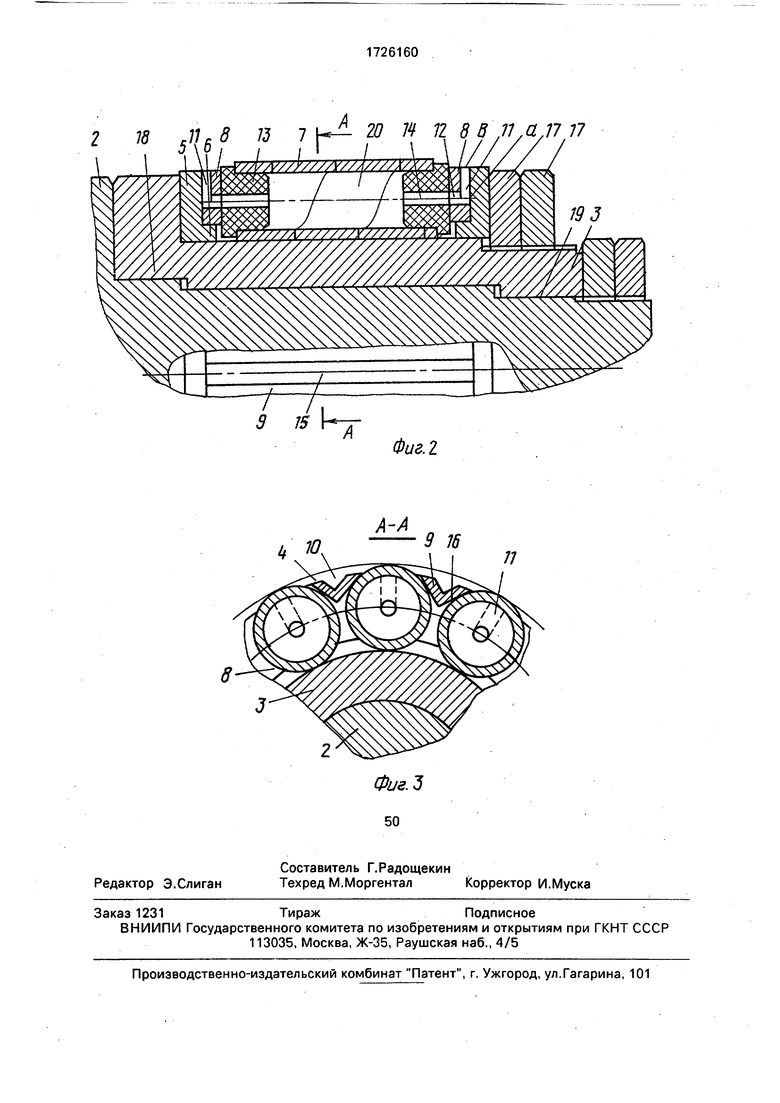

На фиг.1 схематически изображен инструмент, разрез; на фиг.2 - опорный узел инструмента; на фиг.З - разрез А-А на фиг.2.

Инструмент для обработки глубоких отверстий содержит режущие элементы 1, размещенные в корпусе 2, соединенном со стеблевой частью 3, и пустотелые направляющие элементы, заключенные в сепараторе, при этом в корпусе 2 выполнены каналы 4 для подвода СОЖ.

Инструмент снабжен размещенными на стеблевой части 3 и выполненными из антифрикционного материала кольцевыми элементами 5 со ступицами 6, при этом направляющие элементы выполнены в виде цилиндрических витых роликов 7, а сепаратор представляет собой два кольца 8 и соединенные с ними распорки 9, в которых образованы продольные канавки 10. В кольцах 8 выполнены расположенные во взаим- но перпендикулярных плоскостях упомянутые каналы 11. Кольца 8 установлены на ступицах 6 кольцевых элементов 5 с возможностью вращения и соединены с роликами 7 посредством втулок 13, в которых выполнены каналы 14, расположенные со- осно каналам 12 колец 8, которые параллельны оси 15 инструмента. Втулки 13

выполнены из упругого материала, например из полиуретана СКУ-7Л.

Витые цилиндрические ролики 7 размещены между распорками 9. Распорки 9

имеют грани 16, которыми они взаимодействуют с боковыми поверхностями витых роликов 7.

Сепаратор закреплен на стеблевой части 3 гайками 17, регулирующими осевой

0 зазор. Стеблевая часть 3 инструмента выполнена в виде съемной втулки, установленной на корпусе 2 посадочными поверхностями 18 и 19 отверстия втулки, и закрепляется гайками (не показаны). Такое

5 выполнение инструмента позволяет его снабжать несколькими стеблевыми частями 3, отличающимися одна от другой диаметрами поверхности качения (через 0,05 мм или 0,075 мм) для регулирования натяга (пру0 жинного распора).

Однако корпус 2 может быть выполнен и заодно целое со стеблевой частью 3. Тогда регулировка номинального диаметра расточки может производиться подбором диа5 метра витых цилиндрических роликов 7 или заменой комплекта роликов.

Инструмент при работе перемещается с борштангой (стеблем). СОЖ подается через заднюю стойку, обработанную часть отвер0 стия, опорный узел и уходит внутрь инструмента и стебел (не показано).

При подходе СОЖ к поверхности в инструмента поток ее распределяется. Большая часть его (2/3 потока) устремляется в

5 зазор между внешней поверхностью сепаратора, канавками 10 и поверхностью обрабатываемого отверстия. Другая часть потока (1/3 часть) проходит через каналы 11 между трущимися поверхностями кольцево0 го элемента 5 со ступицей 6 и сепараторного кольца 8, смазывая их. Далее рабочая жидкость проходит через каналы 12 и 14, полости 20 витых цилиндрических роликов 7, заполняя их. Из полостей 20 через каналы

5 14 другой втулки 13 и по каналам 12 и 11 другого кольца 8, жидкость выходит к обработанной поверхности отверстия.

Так как при вращении роликов 7 вращается и сепаратор, то СОЖ, выходя из кана0 вок 10 перед витыми роликами 7, смывает со стенки отверстия инородные мелкие частицы (стружку, окалину) и далее выходит в кольцевое пространство и устремляется к режущим элементам.

5 Так как инструмент с витыми роликами 7 заводят в обрабатываемое отверстие с незначительным натягом (0,03-0,05), то в сопряжении стеблевая часть 3 - витые ролики 7 - обрабатываемое отверстие создается пру- жинный распор стеблевой части 3 инструмента относительно обрабатываемого отверстия.

По мере расточки отверстие сужается за счет притупления режущих кромок режущих элементов 1 инструмента. При этом натяг увеличивается. Но, так как элементы качения выполнены в виде витых цилиндрических роликов 7, то последние, деформируясь, увеличивают натяг, обеспечивая соосное расположение стеблевой части 3 инструмента относительно обрабатываемого отверстия, уменьшая уводы оси отверстия и устраняя вибрации.

С увеличением натяга между поверхностью отверстия детали и инструментом в зонах контакта витого ролика 7 со стенкой отверстия детали возникают радиальные нагрузки, а между торцами втулок 13 и внутренней стенкой сепараторного кольца 8 возникают односторонние осевые нагрузки от сил трения. Эти силы стремятся развернуть более нагруженный конец витого ролика 7 относительно менее нагруженного конца, однако разворота не происходит, так как распорки 9, контактируя гранями 16 с боковыми поверхностями витых роликов 7, не дают последним развернуться относительно оси 15 инструмента, уменьшая величину деформации витых роликов 7, увеличивая тем самым их эксплуатацион- ную годность.

СОЖ, проходящая между поверхностя- ми сепаратора и обрабатываемого отверстия по каналам 11 и 12 и канавкам 10, обеспечивает вынос стружки из зоны реза- ния, а также обильную смазку трущихся поверхностей сепаратора, ступиц 6 кольцевых элементов 5, втулок 13, витых роликов 7 и внутренней рабочей стенки колец 8 сепаратора.

Обеспечение надежного пружинного распора хвостовика инструмента относительно отверстия витыми цилиндрическими роликами способствует повышению точности обработки глубоких отверстий, а обеспечение обильной смазки в зонах трения, улучшение вымывания стружки и ее отвод из зоны резания повышает работоспособность инструмента и, следовательно, его производительность.

Формула изобретения

1.Инструмент для обработки глубоких отверстий, содержащий режущие элементы, размещенные в корпусе, соединенном со стеблевой частью, и пустотелые направляющие элементы, заключенные в сепараторе, при этом в корпусе выполнены каналы для подвода СОЖ.отл ичающийся тем, что, с целью повышения точности и производительности за счет уменьшения увода и устранения вибраций, инструмент снабжен размещенными на стеблевой части и выполненными из антифрикционного материала кольцевыми элементами со ступицами, при этом направляющие элементы выполнены в виде цилиндрических витых роликов, а сепаратор представляет собой два кольца и сое- диненные с ним распорки, в которых образованы продольные канавки, причем в кольцах выполнены упомянутые каналы, которые расположены во взаимно перпендикулярных плоскостях, а кольца установленных на ступицах кольцевых элементов с возможностью вращения и соединены с роликами посредством введенных в инструмент втулок, в которых выполнены дополнительные каналы, расположенные соосно каналам колец, которые параллельны оси инструмента.

2.Инструмент по п.1, отличающийся тем, что втулки выполнены из упругого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| Инструмент для обработки глубоких отверстий с использованием смазочно-охлаждающей технологической среды | 1987 |

|

SU1516253A1 |

| ИНСТРУМЕНТ ДЛЯ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2047472C1 |

| Инструмент для обработки глубоких отверстий | 1985 |

|

SU1355365A2 |

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Расточная головка | 1989 |

|

SU1773574A1 |

| Станок для расточки глубоких сквозных отверстий | 1981 |

|

SU956173A1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ БОРШТАНГИ | 1991 |

|

RU2012448C1 |

| Устройство для глубокого сверления | 1986 |

|

SU1421470A1 |

Использование: обработка металлов резанием с применением борштанг и расточных головок. Сущность изобретения; уменьшение увода и устранение вибраций, которое обеспечивается тем, что направляющие элементы выполнены в виде витых роликов 7, которые установлены в стеблевой части 3 инструмента при помощи состоящего из колец 8 и распорок 9 сепаратора и кольцевых элементов 5 со ступицами 6, выполненными из антифрикционного материала и соединенными с роликами 7 посредством втулок 13, в которых выполнены каналы 14 для подвода СОЖ, расположенные соосно каналам 12 колец 8 и сообщающиеся с полостью 20 колец в/обеспечивающих постоянный натяг и соосное расположение стеблевой части 3 инструмента относительно обрабатываемого отверстия. 1 з.п. ф-лы, 3 ил. . (Л

| Борштанга | 1975 |

|

SU522003A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Инструмент для обработки глубоких отверстий с использованием смазочно-охлаждающей технологической среды | 1987 |

|

SU1516253A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-29—Подача