Изобретение относится к обработке материалов поверхностным пластическим деформированием, и, в частности, может быть использовано на машиностроительных заводах, выпускающих гидроцилиндры.

Известен инструмент для обработки глубоких отверстий [1]

Данный инструмент содержит корпус с хвостовой частью, посредством которой сочленяется с борштангой, режущий блок, направляющий узел, состоящий из тел качения, заключенных в сепараторе и обкатывающих опорные конуса, и узел регулирования диаметрального размера по телам качения. Для разгрузки направляющих элементов у инструмента от действующих в процессе обработки сил выполнен канал для подвода технологической среды, который соединен с полостью, образованной кольцевым буртом и поверхностью обрабатываемого отверстия. Разгрузка осуществляется гидравлическими силами от подаваемой в зону резания под давлением технологической среды.

Существенным недостатком указанного аналога следует считать то, что эффективность разгрузки направляющих элементов зависит от применяемого на операциях растачивания давления технологической среды, что сужает технологические возможности применения данной инструмента.

В результате износа калибрующего лезвия блока происходит изменение диаметрального размера обрабатываемого отверстия, вследствие чего может происходить заклинивание тел качения. Поэтому инструмент целесообразно применять на сравнительно коротких деталях и на чистовых операциях, что ограничивает возможности применения инструмента.

Известен инструмент для обработки глубоких отверстий [2] который содержит установленные на корпусе подвижные и неподвижные опорные элементы, каждый из которых имеет коническую поверхность для размещения двух рядов тел качения, заключенных в сепараторе. Инструмент содержит также нажимной узел, выполненный в виде гайки и предназначенный для взаимодействия с последней и подвижным опорным элементом пружины.

Недостатком представленного технического решения является отсутствие возможности регулировки диаметра по направляющим элементам качения в каждом ряду инструмента, что не позволяет осуществлять перераспределения натягов по направляющим телам и соответственно действующих усилий по ним. Другим эксплуатационным недостатком инструмента является увеличение диаметра по направляющим элементам качения второго их ряда при вводе первого ряда в обрабатываемое отверстие. Это обстоятельство снижает точность и надежность заправки инструмента в обрабатываемое отверстие заготовки. В связи с тем, что отсутствует возможность изменения натягов по направляющим элементам качения в рядах в процессе вывода инструмента на ускоренном ходу на поверхности обработанного отверстия остаются винтовые канавки, которые в целом снижают качество обработанной поверхности отверстия в деталях.

Известен сепараторный раскатник специального назначения [3] который содержит ролики, обкатывающие конус корпуса с внутренним каналом для технологической среды и заключенные в сборном сепараторе, опирающимся на подшипник. Опорный конус корпуса выполнен в виде тонкостенной оболочки, ограничивающей внутренний канал.

В связи с выполнением обкатывающей поверхности конуса упругой использование инструмента имеет ограничение и применяют его только для раскатывания отверстий с малыми припусками, не превышающими 0,1 мм, что ограничивает технологические возможности применения данного инструмента.

Другим недостатком выполнения упругого опорного конуса является то, что при изменении давления в ограниченной полости упругая опорная поверхность изменяет свою прямолинейность на вогнутую поверхность, что отрицательно повлияет на условия контактирования поверхности ролика с этой поверхностью. Вследствие конической поверхности роликов и опорного конуса окружные скорости по длине ролика, как и удельная нагрузка по ним, различны, что вызывает проскальзывание в очаге деформации с опорным конусом, которое в свою очередь увеличивает износ роликов и ухудшает процесс обработки.

Известен раскатник [4] который взят в качестве прототипа.

Данный раскатник, содержащий установленные в сепараторе деформирующие ролики, смонтированные с возможностью взаимодействия с опорным конусом корпуса, выполненного с центральным осевым каналом и радиальными каналами для подачи смазочно-охлаждающей жидкости (СОЖ) в зону контакта, роликов с обрабатываемой поверхностью отверстия. Для обеспечения самоподачи в процессе обработки ролики расположены под углом относительно продольной оси инструмента. Сепаратор опирается на подшипник, размещенный на резьбовой втулке с регулировочной гайкой.

Указанный раскатник, наиболее близок к предложенному как по решаемой задаче, так и по конструктивному выполнению, обеспечивает качественную обработку внутренней поверхности отверстий при эффективной смазке и охлаждении роликов и обрабатываемой поверхности, обеспечивает снижение шероховатости.

Общими недостатками аналога и прототипа следует считать то, что отсутствует механизм уменьшения диаметрального размера по роликам, который бы позволял выводить инструмент на ускоренном ходу (при выводе инструмента из обработанного отверстия заготовки) без винтовых канавок, которые снижают качество поверхности. Наличие у данных инструментов механизмов разгрузки роликов позволило бы увеличить их долговечность и расширить технологические возможности применения подобных инструментов.

Таким образом предложенная совокупность существенных признаков направлена на достижение положительного результата обеспечение разгрузки роликов и изменение диаметрального размера инструмента по роликам за счет использования технологической среды и регулирования ее подачи и давления.

Существенными признаками для достижения указанного результата является следующая совокупность признаков:

выполнение по торцам опорного конуса полостей, одна из которых ограничена внутренней поверхностью сепаратора и наружной поверхностью корпуса, а другая внутренними поверхностями сепаратора и жестко связанного с ним стакана, установленного соосно с корпусом.

выполнение сепаратора с радиальными каналами и установка в полости, ограниченной поверхностями сепаратора и корпуса, подпружиненного кольцеобразного плунжера, смонтированного с возможностью перекрытия радиальных каналов корпуса и сепаратора.

наличие в полости, ограниченной сепаратором и стаканом, упругого элемента, смонтированного с возможностью взаимодействия с фрикционными дисками, размещенными в расточке стакана.

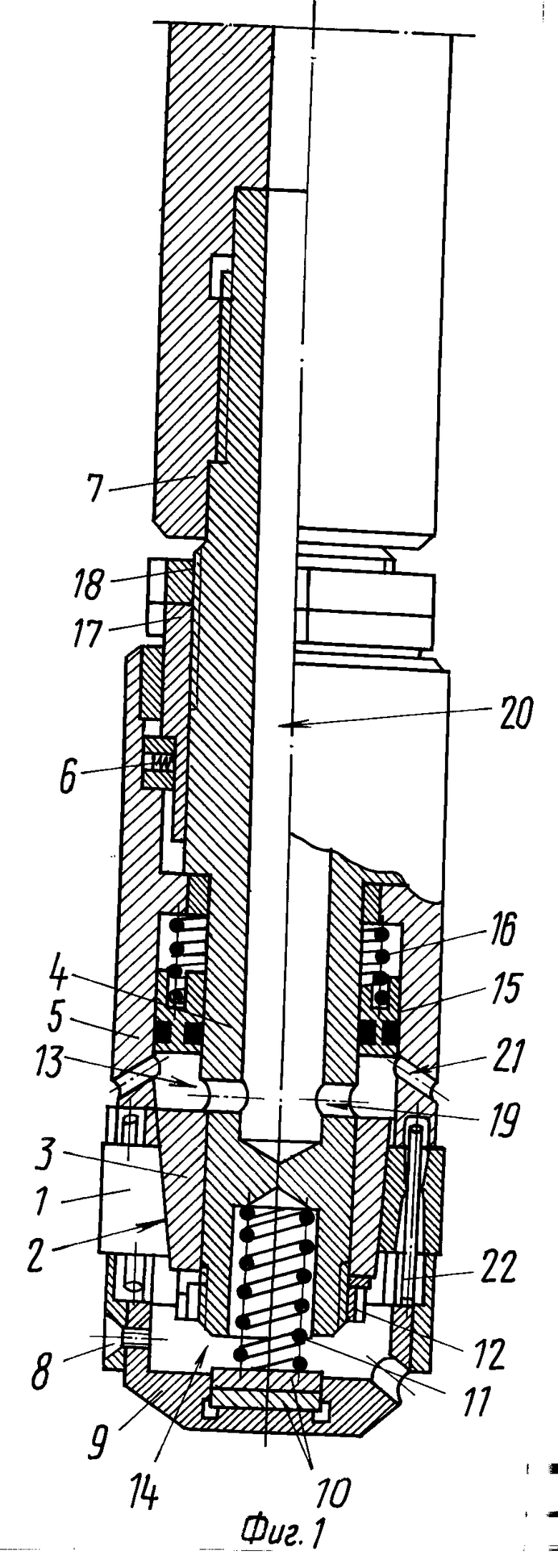

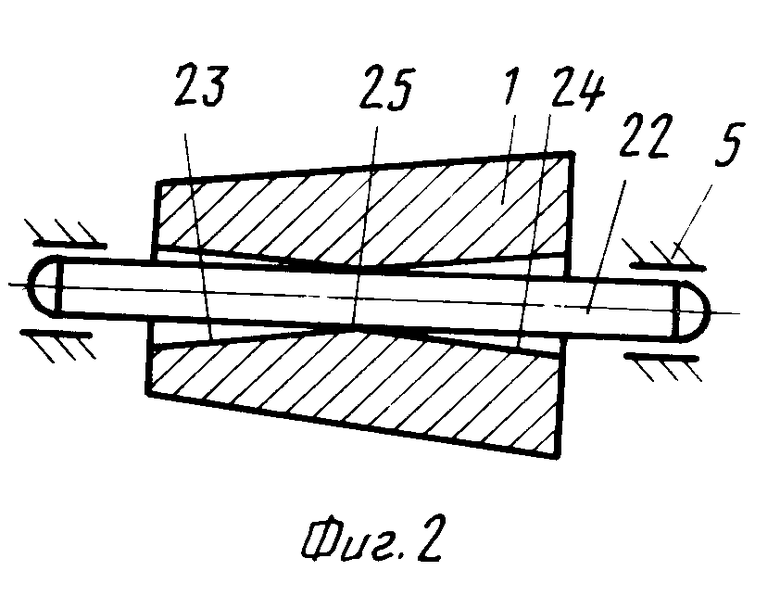

На фиг. 1 изображен инструмент с местным разрезом, общий вид; на фиг. 2 схема выполнения ролика.

Инструмент (фиг. 1) содержит ряд конических роликов 1, радиально расположенных на конической поверхности 2 опорного конуса 3, установленного жестко на несущем корпусе 4, сепаратор 5, опирающийся на шарикоподшипник 6, и борштангу 7. Сепаратор 5 жестко связан с помощью винтов 8 со стаканом 9, в расточке которого размещены фрикционные диски 10. На торце диска 10 размещен упругий элемент 11. Опорный конус 3 жестко фиксирован на корпусе 4 с помощью гайки 12. По торцам опорного конуса 3 выполнены полости 13 и 14. Полость 13 образована за счет внутренней поверхности сепаратора 5 и наружной поверхности корпуса 4. В этой полости 14 размещен кольцеобразный плунжер 15, подпружиненный с помощью винтовой пружины 16. Шарикоподшипник 6, размещен на резьбовой втулке 17, которая имеет возможность фиксирования в установленном положении посредством контргайки 18.

Полость 13 соединена через радиально выполненные в корпусе 4 отверстия 19 с центральным каналом 20 для подвода технологической среды из борштанги 7. В сепараторе 5 выполнены также радиальные отверстия 21, сообщающиеся с этой полостью 13 и направляющие поток технологической среды в зону контактирования роликов 1 с обрабатываемой поверхностью отверстия заготовки. Ролики 1 могут быть выполнены полыми и размещены в пазах сепаратора 5 на осях 22 (фиг. 1 и 2). Внутренняя поверхность ролика 1 образована двумя коническими поверхностями 23 и 24. Диаметральный размер в средней ее части 25 и общего основания этих конических поверхностей выполнен равным диаметральному размеру оси 22.

Радиальные отверстия 19 и 21 на сепараторе 5 в корпусе 4 выполнены таким образом, чтобы кольцеобразный плунжер 15 в своем крайнем положении под воздействием пружины 16 имел возможность их перекрытия. Радиальный размер по роликам устанавливается путем поворота резьбовой втулки 17 и последующего фиксирования контргайки 18.

В процессе обработки отверстия вращающейся заготовки (фиг.1 и 2) инструменту (фиг.1 и 2) сообщают поступательное движение. При подводе технологической среды через центральный канал 20, выполненный в корпусе 4 и в борштанге 7, от насосной станции станка она поступает под давлением в полость 13, образованную поверхностями сепаратора 5 и корпуса 4. При этом, воздействуя на торец плунжера 15, технологическая среда перемещает плунжер 15 и сжимает пружину 16, торец которой действует на сепаратор 6. В результате этого ролики 1 устанавливаются в рабочее положение за счет своего перемещения относительно конусной поверхности 2 опорного конуса 3, зафиксированного на корпусе 4 с помощью гайки 12. Далее технологическая среда через радиально выполненные отверстия 21 поступает в зону контактирования роликов 1 с поверхностью отверстия заготовки. Одновременно технологическая среда поступает из полости 13 также в полость 14, ограниченную поверхностями стакана 9 и сепаратора 5. Давление технологической среды, действующее на торец стакана 9, обеспечивает разгружающее усилие, передаваемое стаканом 9 через винты 8 и сепаратор 5 роликам 1. Расположенная в полости 14 пружина 11 сжимается, обеспечивая также дополнительное усилие разгрузки роликов 1. Вращение сепаратора 5 вместе с роликами 1 осуществляется беспрепятственно за счет размещения фрикционных дисков 10 между стаканом 9 и пружиной 11, а также выполнения шарикоподшипника 6 на резьбовой втулке 17, фиксируемой с помощью контргайки 18. Шарикоподшипник воспринимает осевую реакцию усилия раскатывания.

В процессе раскатывания отверстия ролики 1 (фиг.1) за счет выполнения полости в виде конической поверхности 23 и 24 несколько поворачиваются относительно оси 22, расположенной в пазах сепаратора 5, что обеспечивает создание условий для самоподачи инструмента в обрабатываемое отверстие заготовки.

При окончании раскатывания поверхности отверстия заготовки выключают подачу технологической среды по центральному каналу 20 от насосной станции. В результате уменьшения сжимающей силы на пружине 16 кольцеобразный плунжер 15 возвращается в исходное положение и тем самым позволяет другой пружине 11, действующей через фрикционные диски 10, перемещать стакан 9 и соответственно сепаратор 5 с роликами 1 вдоль конической поверхности 2 опорного конуса 3. При продольном их перемещении уменьшается диаметральный размер по роликам 1, что позволяет на холостом ходу беспрепятственно вывести инструмент без каких-либо дефектов за обработанной поверхности отверстия заготовки.

Создание возможности дистанционного изменения диаметрального размера по роликам инструмента за счет использования технологической среды позволяет повысить надежность работы инструмента и повысить качество обработанной поверхности. При этом улучшаются условия функционирования роликов и контактирования их с поверхностями опорного конуса и отверстия заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многороликовая раскатка | 1979 |

|

SU810460A1 |

| Инструмент для обработки глубоких отверстий с использованием смазочно-охлаждающей технологической среды | 1987 |

|

SU1516253A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| Инструмент для обработки глубоких отверстий | 1984 |

|

SU1321529A2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2339479C1 |

| Инструмент для комбинированной обработки отверстий | 1983 |

|

SU1139571A1 |

| Способ комбинированной чистовой обработки отверстий и инструмент для его осуществления | 1990 |

|

SU1796429A1 |

| Инструмент для обработки отверстий | 1987 |

|

SU1583226A1 |

| РОТАЦИОННЫЙ ИНСТРУМЕНТ ДЛЯ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008133C1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1521536A2 |

Использование: обработка металлов давлением, в частности поверхностная пластическая деформация. Сущность изобретения: инструмент содержит ролики, установленные в сепараторе под углом самоподачи с возможностью взаимодействия с опорным конусом корпуса. Корпус выполнен с осевым и радиальными каналами для смазочно-охлаждающей жидкости (СОЖ). Инструмент снабжен жестко связанным с сепаратором и установленным соосно корпусу стаканом, фрикционными дисками, упругим элементом, взаимодействующим с торцевой поверхностью одного из дисков, кольцевым плунжером, подпружиненным относительно сепаратора. По торцам опорного конуса выполнены полости, в сепараторе выполнены радиальные каналы, а плунжер установлен в одной из полостей с возможностью перекрытия радиальных каналов корпуса и сепаратора. Ролики выполнены полыми и размещены на осях. Поверхность роликов образована двумя коническими поверхностями, диаметр общего основания которых выполнен равным диаметру оси. 1 з. п. ф-лы. 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прогрессивные процессы упрочнения поверхностным пластическим деформированием, общество "Знание", РФ, Московский Дом научно-технической пропаганды им.Ф.Э.Дзержинского, 1974, с.121-122, рис.1. | |||

Авторы

Даты

1995-11-10—Публикация

1992-08-14—Подача