Изобретение относится к металлообработке и может быть использовано при кольцевом сверлении и растачивании глубоких отверстий.

Цель изобретения упрощение тех- нологии изготовления и повьпиение качества инструмента за счет использования в конструкции простых деталей и устранения технологических зазоров

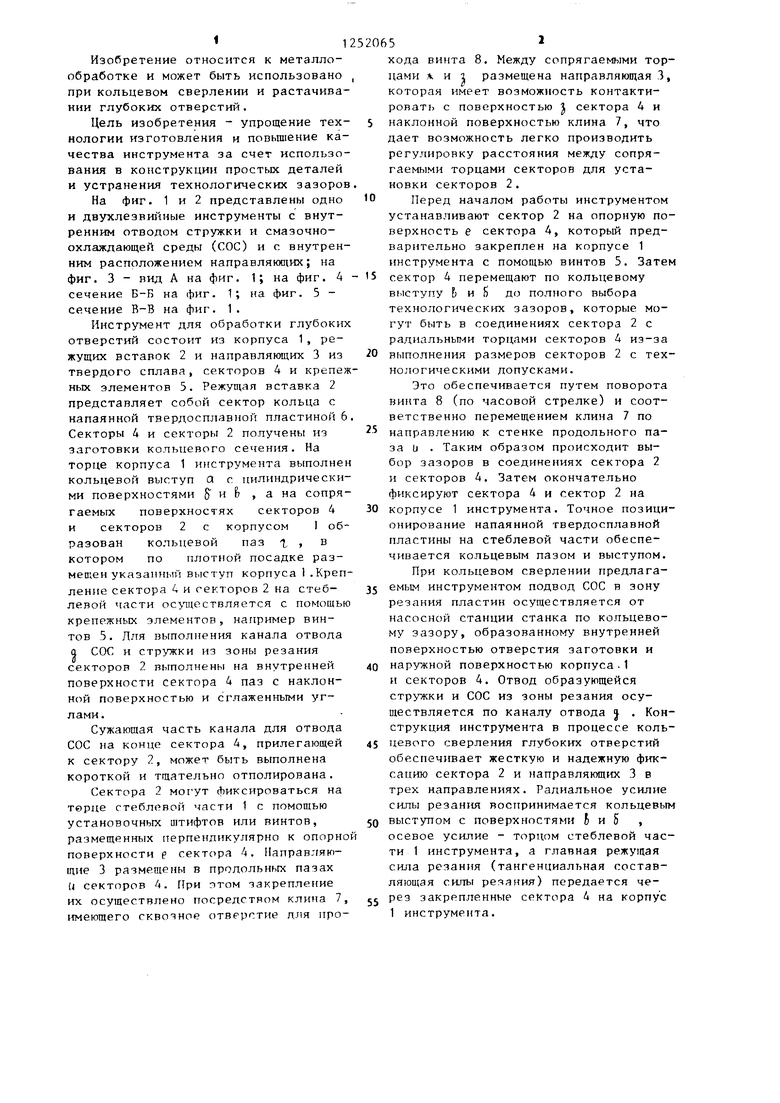

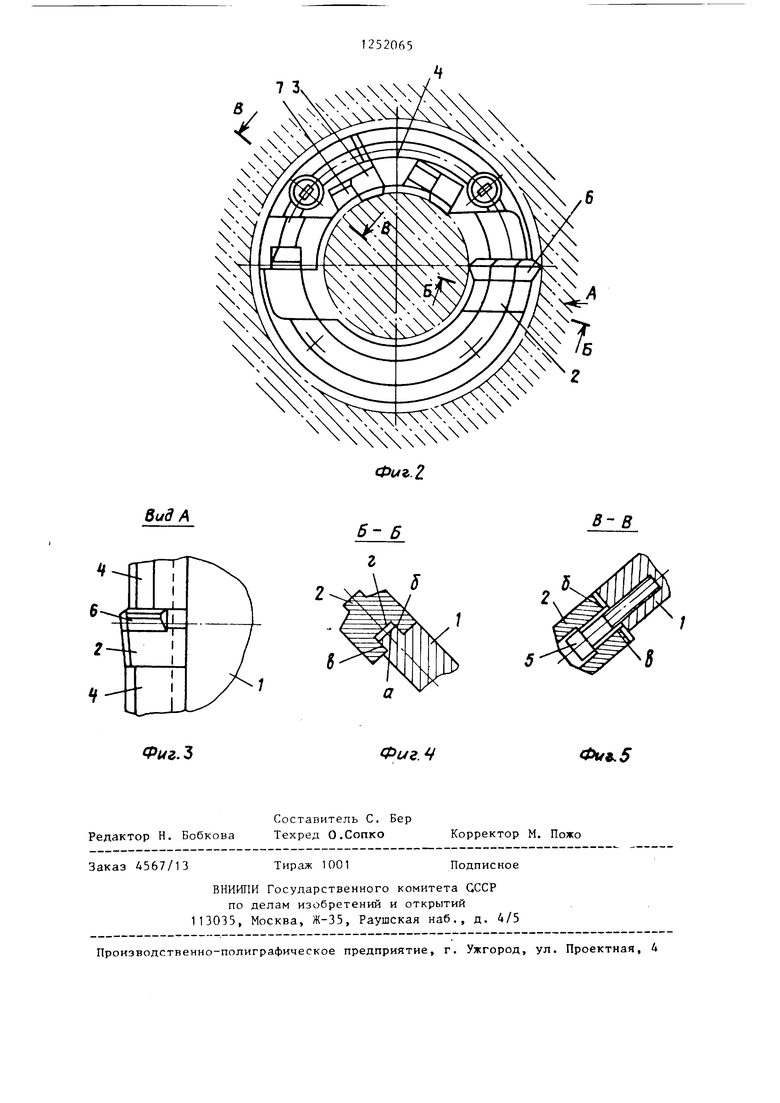

На фиг. 1 и 2 представлены одно и двухлезвийные инструменты с внутренним отводом стружки и смазочно- охлаждающен среды (СОС) и с внутренним расположением направляющих; на фиг. 3 - вид А на фиг. 1; на фиг. 4 сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 1.

Инструмент для обработки глубоких отверстий состоит из корпуса 1, режущих вставок 2 и направляющих 3 из твердого сплава, секторов 4 и крепежных элементов 5. Режущая вставка 2 представляет собой сектор кольца с напаянной твердосплавной пластиной 6 Секторы 4 и секторы 2 получены из заготовки кольцевого сечения. На торце корпуса 1 инструмента выполнен кольцевой выступ а с цилиндрическими поверхностями 5 и & , а на сопрягаемых поверхностях секторов 4 и секторов 2 с корпусом I образован кольцевой паз i , в котором по плотной посадке размещен указанный выступ корпуса 1 .Крепление сектора 4 и секторов 2 на стеб- левой части ос пцествляется с помощью крепежных элементов, например винтов 5. Для выполнения канала отвода о СОС и стружки из зоны резания секторов 2 выполнены на внутренней поверхности сектора 4 паз с наклонной поверхностью и сглаженными углами.

Сужающая часть канала для отвода СОС на конце сектора 4, прилегающей к сектору 2, может быть выполнена короткой и тщательно отполирована.

Сектора 2 могут фиксироваться на терце стеблевой части 1 с помощью установочных штифтов или винтов, размещенных терпендикулярно к опорно поверхности р сектора 4. 1аправ:гяю- щие 3 размещены в продольных пазах (t секторов 4. При этом закрепление их осуществлено посредством клина 7, имеющего сквозное отверстие для прохода винта 8. Между сопрягаемыми торцами и 1 размещена направляющая 3 которая имеет возможность контактировать с поверхностью J сектора 4 и наклонной поверхностью клина 7, что дает возможность легко производить регулировку расстояния между сопрягаемыми торцами секторов для установки секторов 2.

Перед началом работы инструментом устанавливают сектор 2 на опорную поверхность е сектора 4, который предварительно закреплен на корпусе 1 инструмента с помощью винтов 5. Зате сектор 4 перемещают по кольцевому выступу Ь и И до полного выбора технологических зазоров, которые могут быть в соединениях сектора 2 с радиальными торцами секторов 4 из-за выполнения размеров секторов 2 с технологическими допусками.

Это обеспечивается путем поворота винта 8 (по часовой стрелке) и соответственно перемещением клина 7 по направлению к стенке продольного паза U . Таким образом происходит выбор зазоров в соединениях сектора 2 и секторов 4. Затем окончательно фиксируют сектора 4 и сектор 2 на корпусе 1 инструмента. Точное позиционирование напаянной твердосплавной пластины на стеблевой части обеспечивается кольцевым пазом и выступом.

При кольцевом сверлении предлагаемым инструментом подвод СОС в зону резания пластин осуществляется от насосной станции станка по кольцевому зазору, образованному внутренней поверхностью отверстия заготовки и наружной поверхностью корпуса -1 и секторов 4. Отвод образующейся стружки и СОС из зоны резания осуществляется по каналу отвода j . Конструкция инструмента в процессе кольцевого сверления глубоких отверстий обеспечивает жесткую и надежную фиксацию сектора 2 и направляющих 3 в трех направлениях. Радиальное усилие силы резания воспринимается кольцевым выступом с поверхностями 5 и 5 , осевое усилие - торцом стеблевой части 1 инструмента, а главная режущая сила резания (тангенциальная составляющая силы резания) передается через закрепленные сектора 4 на корпус 1 инструмента.

7 3

Вид А

Фиг. 2

5-6

В- В

Фиг.

Редактор Н. Бобкова

Составитель С. Бер Техред О.Сопко

Заказ 567/13

Тираж 1001

ВНИИПИ Государственного комитета QCCP

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Фиг. Ч

Корректор М. Пожо

Подписное

| Технология и организация производства | |||

| /Периодический научно-производственный сборник | |||

| Киев, 1980, 3, |

Авторы

Даты

1986-08-23—Публикация

1984-11-23—Подача