риала, прикрепленным к ее нижней части, к обрабатываемой поверхности. Смешивание и разогрев суспензии происходит непосредственно в зоне обработки за счет колебаний ультразвукового инструмента 3. Восполнение испа- раяющейся жидкой составляющей суспензии осуществляется из теплообменника 14 через калиброванное отверстие 17. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство ультразвукового помола | 2020 |

|

RU2737809C1 |

| АКУСТИЧЕСКИЙ УЗЕЛ В.П.ДЕНИСОВА | 1993 |

|

RU2113174C1 |

| СМЕСИТЕЛЬ-АКТИВАТОР | 1991 |

|

RU2030996C1 |

| СПОСОБ ПРОИЗВОДСТВА НАТРИЕВОЙ СОЛИ ДЕЗОКСИРИБОНУКЛЕИНОВОЙ КИСЛОТЫ ИЗ ЖИВОТНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2005724C1 |

| Способ ультразвуковой размерной обработки | 1985 |

|

SU1344584A1 |

| Устройство для ультразвукового хонингования | 1982 |

|

SU1125122A1 |

| Способ получения и исследования корня стружки и устройство для его осуществления | 1987 |

|

SU1430232A1 |

| Устройство уплотнения вала | 1987 |

|

SU1676459A3 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДАВЛЕНИЯ В ТЕКУЩЕЙ ВЯЗКОЙ МАССЕ И УСТАНОВКА, СОДЕРЖАЩАЯ ЕГО, ДЛЯ ПРОИЗВОДСТВА ФОРМОВОЧНЫХ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2142028C1 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

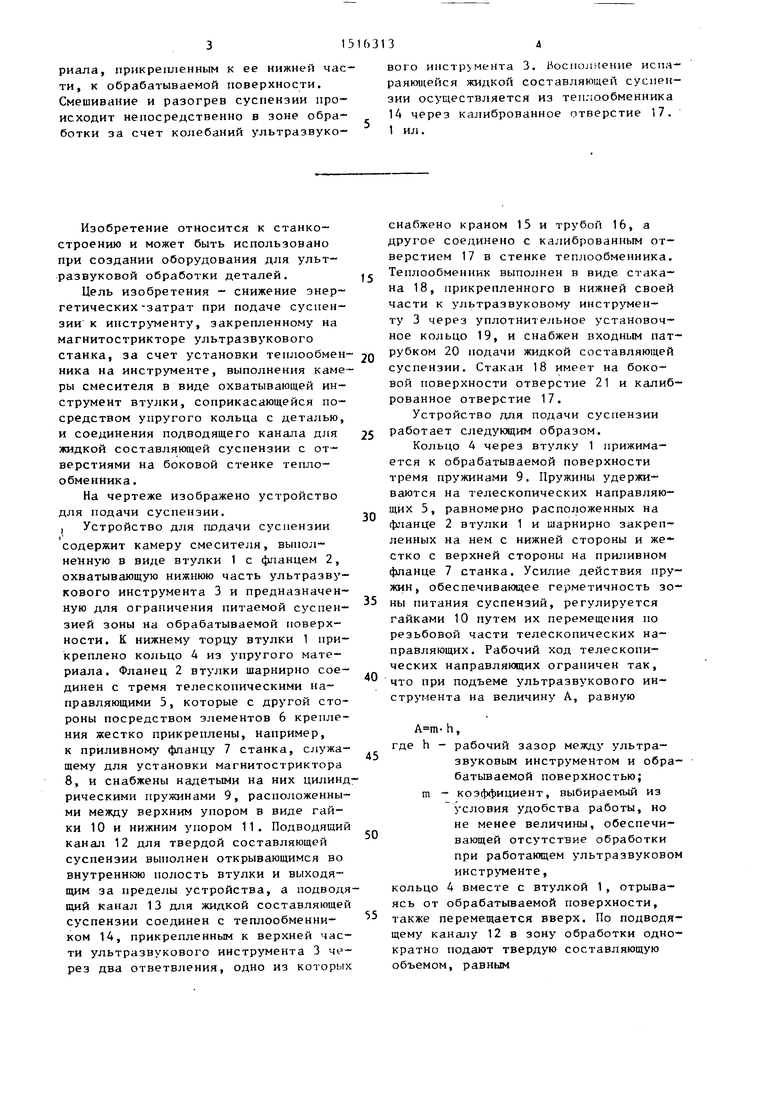

Изобретение относится к станкостроению и может быть использовано при создании оборудования для размерной ультразвуковой обработки. Цель изобретения - снижение энергетических затрат при подаче суспензии к инструменту, закрепленному на магнитострикторе ультразвукового станка. Устройство содержит камеру смесителя, выполненную в виде втулки 1 с фланцем 2 в верхней части, охватывающей рабочую часть ультразвукового инструмента 3, и снабженную подводящими каналами 12, 13 для твердой и жидкой составляющих суспензии, причем последний присоединен к теплообменнику 14, прикрепленному к верхней части ультразвукового инструмента. Тремя телескопическими подпружиненными направляющими 5, жестко прикрепленными к приливному фланцу 7 станка и шарнирно - к фланцу 2 втулки, втулка 1 прижимается вместе с кольцом 4 из упругого материала, прикрепленным к ее нижней части, к обрабатываемой поверхности. Смешивание и разогрев суспензии происходит непосредственно в зоне обработки за счет колебаний ультразвукового инструмента 3. Восполнение испаряющейся жидкой составляющей суспензии осуществляется из теплообменника 14 через калиброванное отверстие 17. 1 ил.

Изобретение относится к станкостроению и может быть использовано при создании оборудования для ультразвуковой обработки деталей.

Цель изобретения - снижение энергетических -затрат при подаче суспензии к инструменту, закрепленному на магнитострикторе ультразвукового станка, за счет установки теплообменника на инструменте, выполнения камеры смесителя в виде охватывающей инструмент втулки, соприкасающейся посредством упругого кольца с деталью, и соединения подводящего канала жидкой составляющей суспензии с отверстиями на боковой стенке теплообменника.

На чертеже изображено устройство для подачи суспензии. I Устройство для шэдачи суспензии

содержит камеру смесителя, выпол- в виде втулки 1 с фланцем 2, охватывающую нижнюю часть ультразвукового инструмента 3 и предназначенную для ограничения питаемой суспензией зоны на обрабатываемой поверхности. К нижнему торцу втулки 1 прикреплено кольцо 4 из упругого материала. Фланец 2 втулки шарнирно соединен с тремя телескопическими направляющими 5, которые с другой стороны посредством элементов 6 крепления жестко прикреплены, например, к приливному фланцу 7 станка, служащему для установки магнитостриктора 8, и снабжены надетыми на них цилиндрическими пружинами 9, расположенными между верхним упором в виде гайки 10 и нижним упором 11. Подводящий канал 12 для твердой составляющей суспензии выполнен открывающимся во внутреннюю полость втулки и выходящим за пределы устройства, а подводящий канал 13 для жидкой составляющей суспензии соединен с теплообменником 14, прикрепленньм к верхней части ультразвукового инструмента 3 через два ответвления, одно из которых

5

0

5

0

5

0

5

0

5

снабжено краном 15 и трубой 16, а другое соединено с калиброванным отверстием 17 в стенке теплообменника. Теплообменник выполнен в виде стакана 18, прикрепленного в нижней своей части к ультразвуковому инструменту 3 через уплотнительное установочное кольцо 19, и снабжен входным патрубком 20 подачи жидкой составляющей суспензии. Стакан 18 имеет на боковой поверхности отверстие 21 и калиброванное отверстие 17.

Устройство для подачи суспензии работает следующим образом.

Кольцо 4 через втулку 1 прижимается к обрабатываемой поверхности тремя пружинами 9. Пружины удерживаются на телескопических направляющих 5, равномерно расположенных на фланце 2 втулки 1 и шарнирно закрепленных на нем с нижней стороны и жестко с верхней стороны на приливном фланце 7 станка. Усилие действия пружин, обеспечивающее герметичность зоны питания суспензий, регулируется гайками 10 путем их перемещения по резьбовой части телескопических направляющих. Рабочий ход телескопических направляющих ограничен так, что при подъеме ультразвукового инструмента на величину А, равную

,

где h - рабочий зазор между ультразвуковым инструментом и обра- батьшаемой поверхностью; m - коэффициент, выбираемый из условия удобства работы, но не менее величины, обеспечивающей отсутствие обработки при работающем ультразвуковом инструменте,

кольцо 4 вместе с втулкой 1, отрываясь от обрабатываемой поверхности, также перемещается вверх. По подводящему каналу 12 в зону обработки однократно подают твердую составляющую объемом, равным

ж

V. (V,-V)::;.

де V - объем твердой составляющей;

V, - объем внутренней полости втулки;

V - ( ннодимой во внутреннюю полость втулки рабочей части ультразвукового инструмента;

- отношение объемов жидкой и 0 твердой составляющей суспензии.

Ж Т

В то же время через подводящий канал 13 жидкой составл.яющей посредством однократного открывания крана 15 подают жидкую составляющую суспензии объемом

v, (v,-v).f,

где V . - объем жидкой составляющей суспензии.

Образование суспензии происходит непосредственно в зоне обработки за счет акустических и вихревых потоков создаваемых работой ультразвукового инструмента. Перемещение ультразвукового инструмента для обработки последующей зоны поверхности производится без отрыва втулки 1 от обрабатываемой поверхности, в силу чото суспензия, передвигаясь внутри втулки, поступает в новую зону обработки. Жидкая составляющая подается в теплообменник через патрубок 20 и, нагревшись, через калиброванное отверстие 17 дозируется во внутреннюю полость втулки, восполняя там уменьшение еевследствие испарения при высокой температуре Потеря суспензией пегиювой энергии

J1J6

во внутренней полости втулки за счет испарения и теллопередачи материала, ограничивающего ее объем, восполняется нагреванием ее рабочей частью ультразвукового инструмента, благодаря чему энергетические затраты снижаются .

Формула изобретение.

Устройство для подачи суспензии в зону контакта инструмента с деталью, содержащее смеситель в виде камеры с системой подводящих каналов для жидкой и твердой составляющих суспензии и теплообменник, о т- личающееся тем, что, с целью снижения энергетических затрат при подаче суспензии к инструменту ультразвукового станка, теплообменник выполнен в виде предназначенного для охвата инструмента стакана с уплотнительным установочным кольцом и с двумя отверстиями на боковой поверхности, одно из которых калиброванное, а камера смесителя расположена соосно теплообменнику и выполнена в виде предназначенной для охвата инструмента втулки с кольцом из упругого материала на одном торце и фланцем на другом, при этом камера снабжена закрепленными на фланце подпружиненны; 1и телескопическими направляющими с элементами крепления к станку, а подводящий канал жидкой составляющей суспензии соединен с калиброванным отверстием теплообменника и снабжен краном с трубой, соединенной с вторым отверстием теплообменника.

| Смеситель абразивной суспензии | 1985 |

|

SU1292999A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-10-23—Публикация

1988-02-01—Подача