Изобретение относится к способам получения серы из сульфата кальция путем восстановления углеродсодер- жащими материалами.

Целью изобретения является увеличение выхода элементарной серы.

Раздельное введение углеродсодер- жащего агента в гранулы щихты и в фильтрующий слой, в котором осуществляется обжиг шихты, исключает образование сульфида кальция внутри гранул, за счет чего повышается выход элементарной серы.

Целесообразность выбранных интервалов обуславливается следующими причинами.

Температура газов на выходе из фильтрующего слоя определяет степень выхода серы в виде SOj или S, В

температурном интервале 500-600 С выход серы в элементарном виде составляет 80-96%. Дальнейшее понижение температуры может привести к конденсации серы в пределах реактора и в газовом тракте.

При соотношении CrCaSO, равном 0,08:1-0,09:1, в гранулах шихты имеется недостаточное количество углерода для полного восстановления серы от S что обеспечивает ее восстановление от S до S

2CaSO. + С- 2СаО + 280 + СО.СО

Образую1чийся сернистый газ вос- станавлив.ается уже вне гранулы,т.е. в слое на кусках угля по реакции

сл

4: О 00

2С + 2SO,

2СО

(2)

Тем самым исключается образование CaS, а следовательно, обеспечивается повьопение степени извлечения серы в элементарной форме.

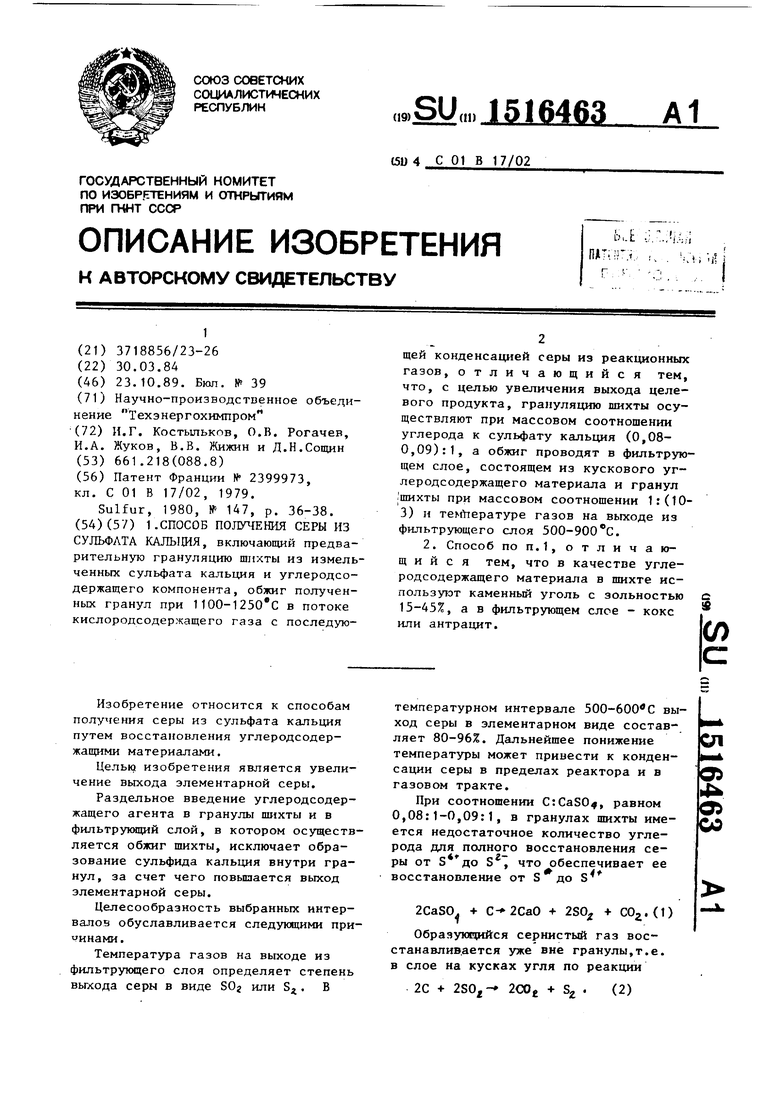

В табл. 1 приведены результаты испытаний влияния соотношения C:CaSO в грануле на разложение сульфата кальция.

Таким образом, оптимальным соотношением CtCaSO является соотношение 0,08:1-0,09:1.

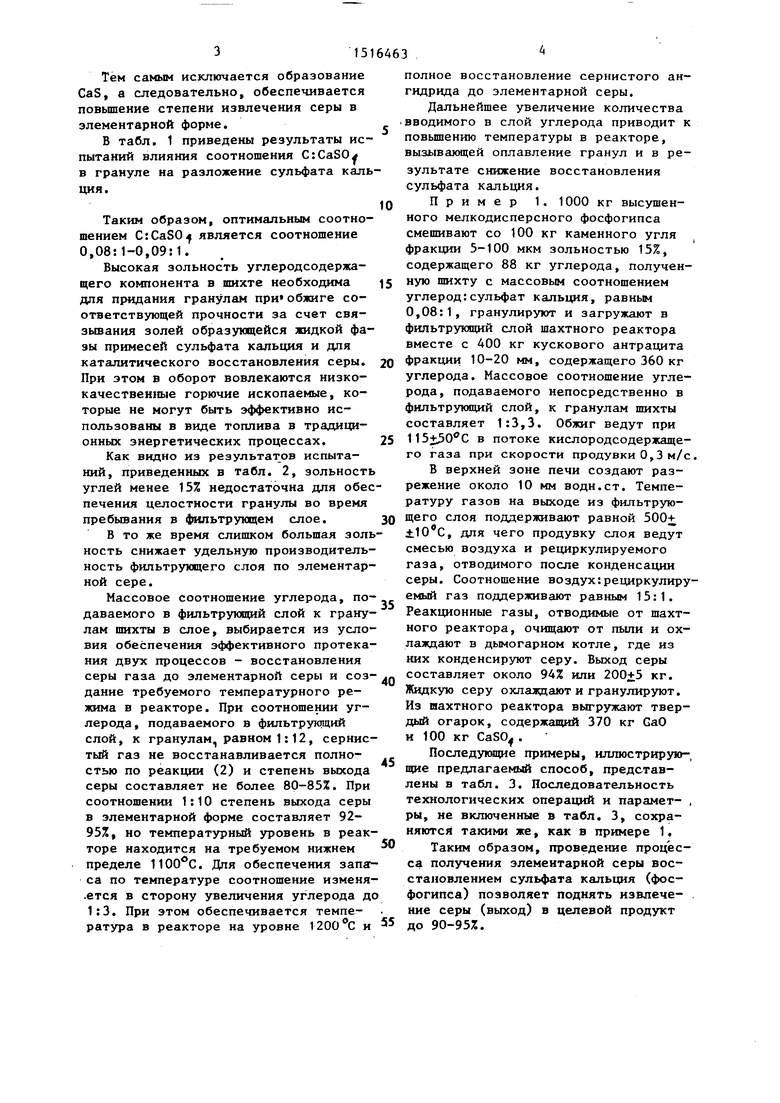

Высокая зольность углеродсодержа- щего компонента в шихте необходима для придания гранулам при обжиге соответствующей прочности за счет связывания золей образующейся жидкой фазы примесей сульфата кальция и для каталитического восстановления серы. При этом в оборот вовлекаются низкокачественные горючие ископаемые, которые не могут быть эффективно использованы в виде топлива в традиционных энергетических процессах.

Как видно из результатов испытаний, приведенных в табл. 2, зольность углей менее 15% недостаточна для обеспечения целостности гранулы во время пребывания в фильтрующем слое.

В то же время слишком большая зольность снижает удельную производительность фильтрующего слоя по элементарной сере.

Массовое соотношение углерода, подаваемого в фильтрующий слой к гранулам шихты в слое, выбирается из условия обеспечения эффективного протекания двух процессов - восстановления серы газа до элементарной серы и соз- дание требуемого температурного режима в реакторе. При соотношении углерода, подаваемого в фильтрутощий слой, к гранулам, равном 1:12, сернистый газ не восстанавливается полностью по реакции (2) и степень выхода серы составляет не более 80-85%. При соотношении 1:10 степень выхода серы в элементарной форме составляет 92- 95%, но температурный уровень в реакторе находится на требуемом нижнем пределе . Для обеспечения запа са по температуре соотношение изменя- .ется в сторону увеличения углерода до 1:3. При этом обеспечивается температура в реакторе на уровне и

0

5 0 5

0

-

5

5

полное восстановление сернистого ангидрида до элементарной серы.

Дгшьнейшее увеличение количества вводимого в слой углерода приводит к повьш1ению температуры в реакторе, )щей оплавление гранул и в результате снижение восстановления сульфата кальция.

Пример 1. 1000 кг высушенного мелкодисперсного фосфогипса смешивают со 100 кг каменного угля фракции 5-100 мкм зольностью 15%, содержащего 88 кг углерода, полученную шихту с массовым соотношением углерод:сульфат кальция, равным 0,08:1, гранулируют и загружают в фильтрующий слой шахтного реактора вместе с 400 кг кускового антрацита фракции 10-20 мм, содержащего 360 кг углерода. Массовое соотношение углерода, подаваемого непосредственно в фильтрующий слой, к гранулам шихты составляет 1:3,3. Обжиг ведут при 115i50 C в потоке кислородсодержащего газа при скорости продувки 0,3 м/с.

В верхней зоне печи создают разрежение около 10 мм водн.ст. Температуру газов на выходе из фильтрующего слоя поддерживают равной 500+ , для чего продувку слоя ведут смесью воздуха и рециркулируемого газа, отводимого после конденсации серы. Соотношение воздух:рециркулиру- емый газ поддерживают равным 15:1. Реакционные газы, отводимые от шахтного реактора, очищают от пыли и охлаждают в дымогарном котле, где из них конденсируют серу. Выход серы составляет около 94% или 200+5 кг. Жидкую серу охлаждают и гранулируют. Из шахтного реактора выгружают твердый огарок, содержащий 370 кг GaO и 100 кг CaSO.

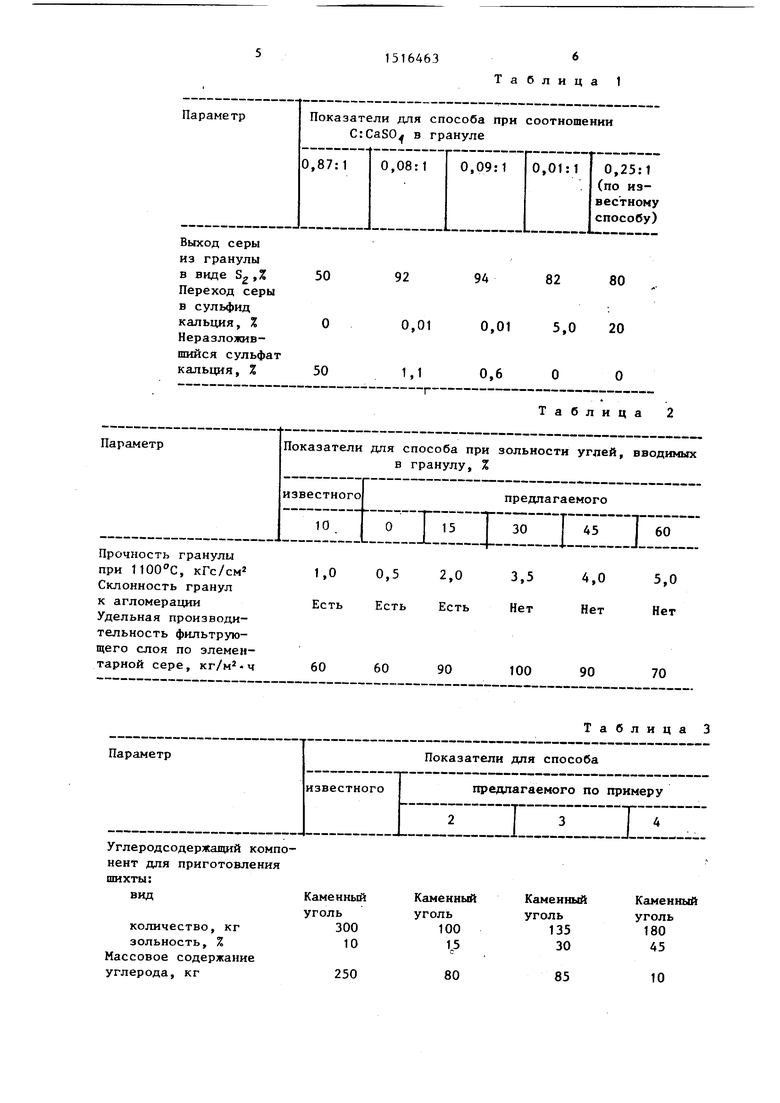

Последующие примеры, иллюстрирую-, щие предлагаемый способ, представлены в табл. 3. Последовательность технологических операций и парамет- , ры, не включенные в табл. 3, сохраняются такими же, как в примере 1.

Таким образом, проведение процесса получения элементарной серы восстановлением сульфата кальция (фосфогипса) позволяет поднять извлечение серы (выход) в целевой продукт до 90-95%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБОРОТНЫХ МАТЕРИАЛОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2263719C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| Шихта для производства извести во вращающейся печи | 1990 |

|

SU1701666A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СМЕШАННОГО МЕДЬСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2081195C1 |

| Способ непрерывного производства стали | 1982 |

|

SU1049552A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| Способ окускования фосфатного сырья | 1984 |

|

SU1318521A1 |

Изобретение относится к способам получения серы из сульфата кальция путем восстановления углеродсодержащими материалами. Цель - увеличение выхода элементарной серы. Сущность: грануляцию шихты осуществляют при массовом соотношении углерода к сульфату кальция (0,08 - 0,09):1, а обжиг проводят в фильтрующем слое, состоящем из кускового углеродсодержащего материала и гранул шихты при массовом соотношении :(10-3) и температуре газов на выходе из фильтрующего слоя 500-900°С. В качестве углеродсодержащего материала в шихте используют каменный угол с зольностью 15-45%, а в фильтрующем слое - кокс или антрацит. 1 з.п. ф-лы.

Выход серы из гранулы в виде S ,% Переход серы в сульфид

кальция, % Неразложившийся сульфат кальция, %

Массовое содержание углерода, кг

250

92

94

82

80

0,01 5,0 20

0,6 О О

Таблица 2

Таблица 3

80

85

10

Соотношение углерод: :сульфат кальция в шихте

Углеродсодержащий компонент, вводимый в фильтрующий слой: вид

количество, кг зольность, % содержание углерода, кг

Массовое соотношение углерода, подаваемого в слой шихтыJк гранулам шихты

Температура газов на выходе из фильтрующего слоя,с Выход серы:

Редактор Н. Рогулич

Составитель В. Пирша

Техред А.Кравчук Корректор О. Кравцова

Заказ 6348/23

Тираж 435

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

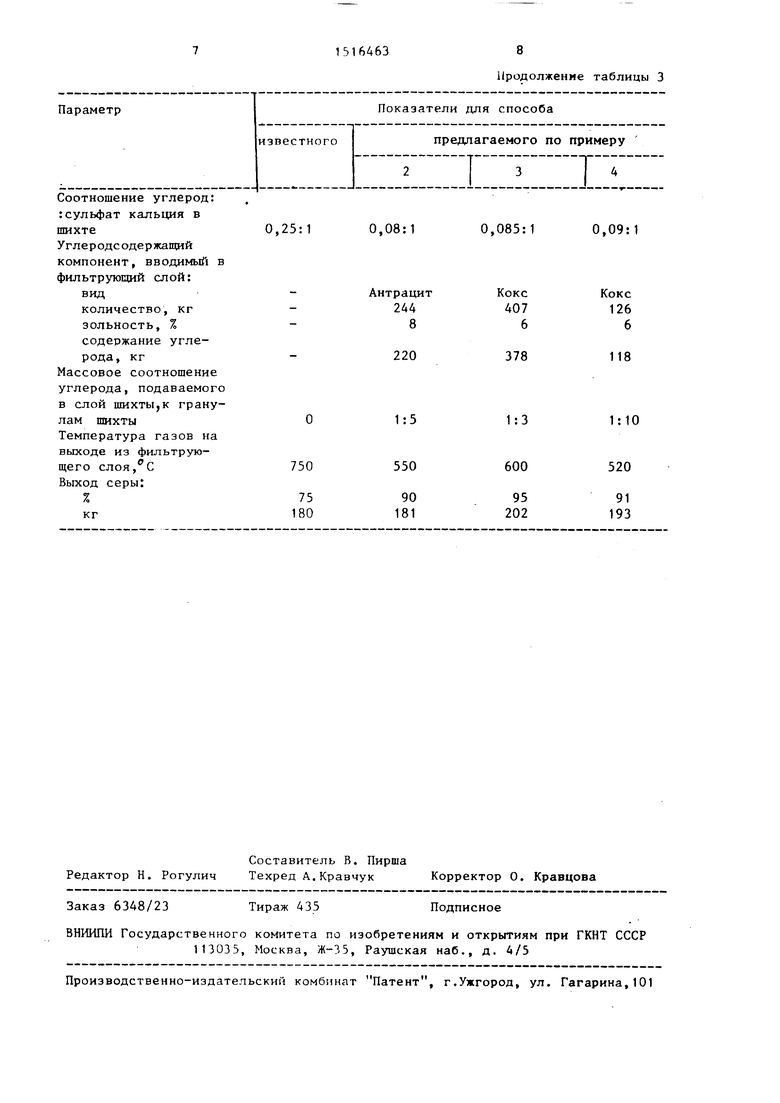

Продолжение таблицы 3

0,08:1

0,085:1

0,09:1

нтрацит 244 8

220

Кокс

407

6

378

Кокс

126

6

118

1:5

1:3

1:10

550

600

520

Подписное

| СПОСОБ ПЕРЕРАБОТКИ ВОДЫ, СОДЕРЖАЩЕЙ ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА | 2009 |

|

RU2399973C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Sulfur, 1980, № 147, р | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1989-10-23—Публикация

1984-03-30—Подача