113

Изобретение относится к технологии подготовки фосфатного сырья к процессу получения из него фосфора, электротермическим методом.

Цель изобретения - сокращение расхода кокса при получении фосфора.

Пример 1 150 г порошка высокозольного угля, имеющего состав, мас.%: влажность 11,5; зольность 25,8; летучие 18,7; сера 0,54; углерод - остальное, увлажняют 5%-ным раствором жидкого стекла, взятого в количестве 2% от массы угля, тщательно перемешивают в винтовом смесителе. Полученную смесь брикетируют при давлении 50 МПа в цилиндрические брикеты размером 0 10x10 мм со средней массой 1,47 г.

На сформованные угольные брикеты напьшяют тонкомолотый порошок монофосфата кальдия CaCHj PO) в течение 1,5 мин в количестве 0,5 мас,% После этого на угольные брикеты на- катьшают фосфоритную муку до получения окатышей диаметром 16-20 мм. Полученные окатьши подвергают сушке газообразным теплоносителем при 300°С в течение 20 мин и обжигают при 1) в течение 20 мин,

В процессе обжига монофосфат кальция плавится, образуя вязкий расплав который предохраняет углерод окатышей от выгорания. Кроме того, расплав играет роль связующего между ядром из угля и фосфатной оболочкой, что приводит к повышению прочности окатьщ1ей.

Выход годных окатышей составляет 90%. Содержание углерода в ядре ока- тьшей составляет 3-3,6%, прочность на сжатие 275 кг/шт.

Обожженные фосфоритные окатьш1и опробованы в процессе электротермической возгонки фосфора, проведенной на лабораторной установке (печи Там- мана). При этом 1QO г фосфоритных окатышей смешивают с 10,3 г кварцита и 10,7 г кокса, помещают в печь.

Процесс восстановления фосфора ведут в течение 25 мин при 1500°С. Удельное электрическое сопротивление при этом составляет 1,91 Ом-сНг а константа скорости восстановления равна 15,5-10 . Получают 80,0 г шлака с остаточным содержанием равным 1,1%, это соответствует степени восстановления фосфора из шихты 98,2%.

1 2 - .

Пример 2. 150г порошка ысокозольного угля, имеющего состав, ас.%: влажность 2,5; летучие 16,7; зольность 26,7; сера 0,7; углерод остальное, брикетируют аналогично примеру 1 в гранулы размером 5x5x5 мм и массой примерно 0,41 г каждая.

На сформированные гранулы в течеие 1 мин при расходе 0,75% от их массы

апыляют порошок монофосфата кальция и накатывают фосфоритную муку до получения окатьщ1ей размером 16-20 мм. Поученные окатыши подвергают, сушке и обжигу аналогично примеру 1.

Выход годных окатьш1ей 90%. Содержание углерода 1,2-1,8%, прочность на сжатие 280 кг/шт.

100 г обожженных окатышей, 12,3 г кварцита и 13,1 г металлургического

кокса загружают в печь Таммана. Условия восстановления аналогичны примеру 1, При этом константа скорости реакции составляет 14,5 , а- удельное сопротивление 1,85 Ом-см.

Выход шлака 83,0 г с содержанием равным 1,8%, что соответствует степени восстановления фосфора 92,0%.

Пример 3. 160 г тонкоизмельченного угля, имеющего следующий состав, мас.%: влажность 6,5; летучие 2,5; зольность 24,7; ,69; углерод - остальное, формуют аналогич- но примеру 1 в брикеты размером 10x10x10 мм и массой порядка 1,59 г.

На сформированные- брикеты напыляют тонкомолотьй порошок монофосфата кальция в течение 2 мин при расходе 1,0% от массы брикетов, накатывают на них фосфоритную муку до получения

окатьш1ей размером 16-20 мм.

Полученные окатыши подвергают сушке и обжигу в условиях, аналогичных примеру 1, Выход годных окатьш1ей составляет 90,0%, содержание углерода

4-4,2% от массы окатьш1а. Прочность на сжатие 280 кг/шт.

100 г полученных окатьш1ей смешивают с 10,3 г кварцита и 10,1 г металлургического кокса, помещают в печь Таммана. Восстановление фосфора ведут при 1500°С в течение 25 мин. Удельное электрическое сопротивление составляет 1,95 Ом-см. Константа скорости восстановления 16,1 с - 10.

Выход шлака 78,5 г с содержанием равным 0,9%, что соответствует степени восстановления фосфора 98,5%.

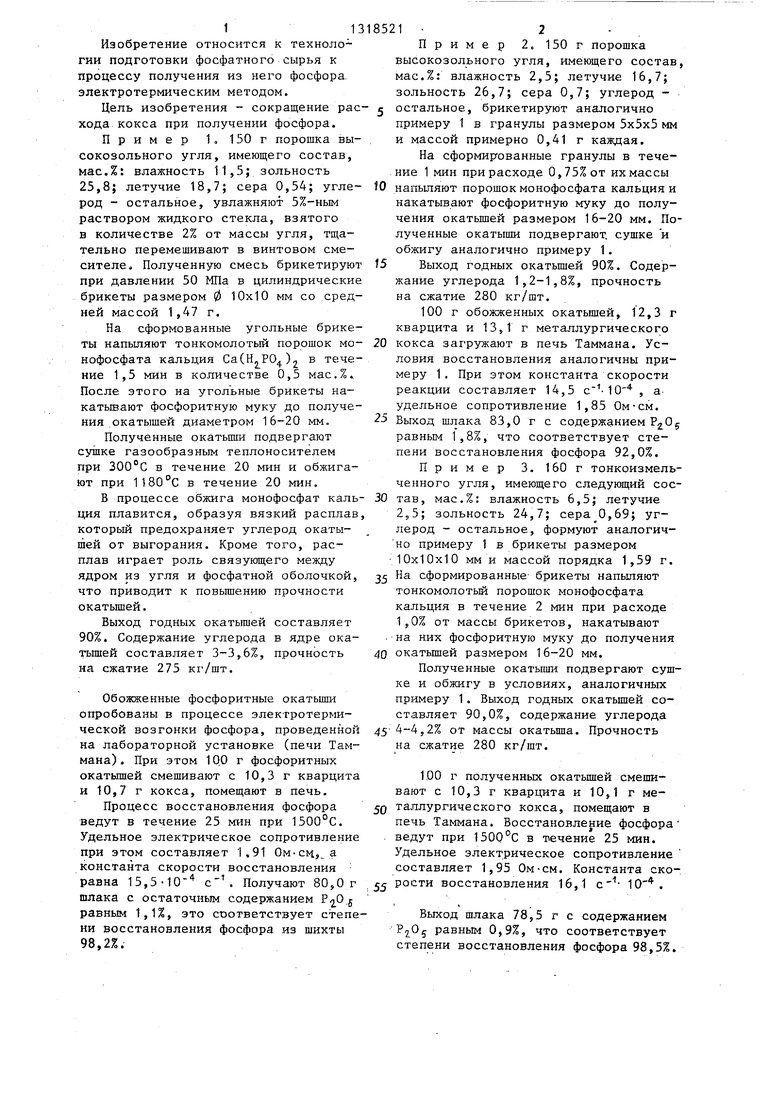

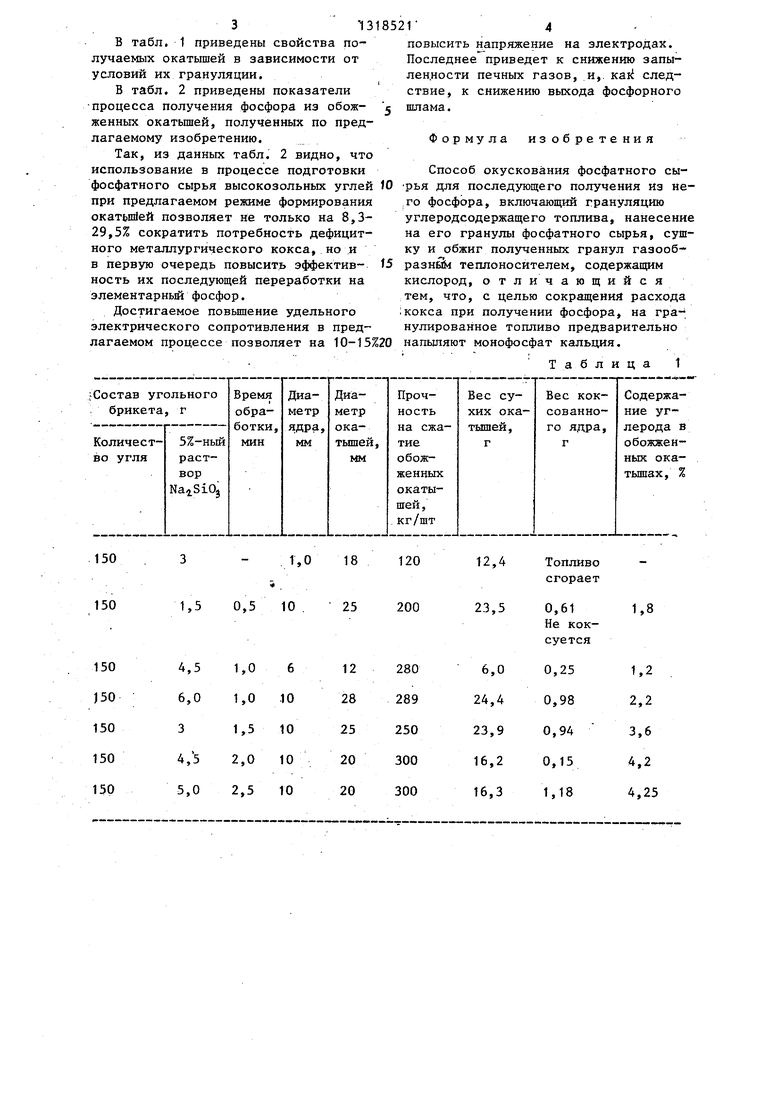

В табл. 1 приведены свойства получаемых окатьппей в зависимости от условий их грануляции.

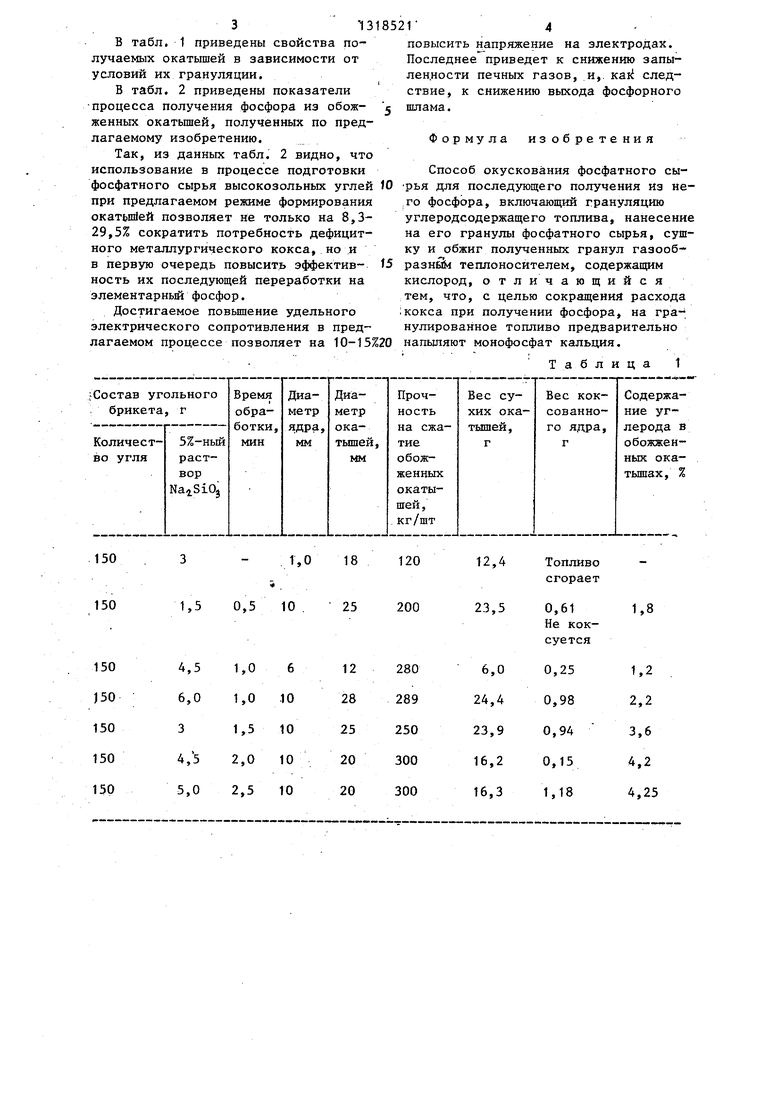

В табл. 2 приведены показатели процесса получения фосфора из обожженных окатышей, полученных по предлагаемому изобретению.

Так, из данных табл. 2 видно, что использование в процессе подготовки фосфатного сырья высокозольных углей Ш рья для последующего получения из не- при предлагаемом режиме формирования го фосфора, включающий грануляцию окатьпйей позволяет не только на 8,3- 29,5% сократить потребность дефицитного металлургического кокса, но и в первую очередь повысить эффективность их последующей переработки на

повысить напряжение на электродах. Последнее приведет к снижению запыленности печных газов, и,. Kak следствие, к снижению выхода фосфорного шлама.

Формула изобретения Способ окускования фосфатного сыуглеродсодержащего топлива, нанесение на его гранулы фосфатного сьфья, сушку и обжиг полученных гранул газооб- f5 разниц теплоносителем, содержащим кислород, отличающийся

элементарньй фосфор.тем, что, с целью сокращения расхода

Достигаемое повьшение удельного :кокса при получении фосфора, на гра- электрического сопротивления в пред- нулированное топливо предварительно лагаемом процессе позволяет на 10-15%20 напыляют монофосфат кальция.

- Т а б л и ц а 1

3 - 1,0 18 120

1,5 0,5 10 . 25 200

повысить напряжение на электродах. Последнее приведет к снижению запыленности печных газов, и,. Kak следствие, к снижению выхода фосфорного шлама.

для последующего получения из не- фосфора, включающий грануляцию

Формула изобретения Способ окускования фосфатного сы рья для последующего получения из не- го фосфора, включающий грануляцию

углеродсодержащего топлива, нанесение на его гранулы фосфатного сьфья, сушку и обжиг полученных гранул газооб- разниц теплоносителем, содержащим кислород, отличающийся

Составитель Б. Шаронов Редактор Е. Папп Техред в.Кадар Корректор М. Демчик

Заказ 2472/18

Тираж 455

ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфатного сырья | 1986 |

|

SU1346573A1 |

| Способ грануляции фосфатного сырья | 1987 |

|

SU1527227A1 |

| Способ получения углеродного формованного топлива | 1986 |

|

SU1386641A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К ВОЗГОНКЕ ФОСФОРА | 1994 |

|

RU2078032C1 |

| Способ окускования фосфатных материалов | 1982 |

|

SU1146280A1 |

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

| Способ окускования фосфатного сырья | 1984 |

|

SU1169940A1 |

| Шихта для получения желтого фосфора | 1990 |

|

SU1754650A1 |

| СПОСОБ ОКУСКОВАНИЯ И ГРАНУЛЯЦИИ ФОСФАТНОГО СЫРЬЯ | 2000 |

|

RU2171220C1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

Изобретение относится к технологии подготовки фосфатного сырья к процессу получения из него фосфора электротермическим методом. Целью изобретения является сокращение расхода кокса при получении фосфора. Предложенный способ заключается в грануляции углеродсодержащего топлива, напылении на него гранулы монофосфата кальция, а затем фосфатного сьфья , сушке и обжиге полученных гранул газообразным теплоносителем. 2 табл. 00 00 СП 1C

| Способ окускования фосфатного сырья | 1984 |

|

SU1208021A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ агломерации фосфатного сырья | 1983 |

|

SU1154204A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-23—Публикация

1984-08-09—Подача