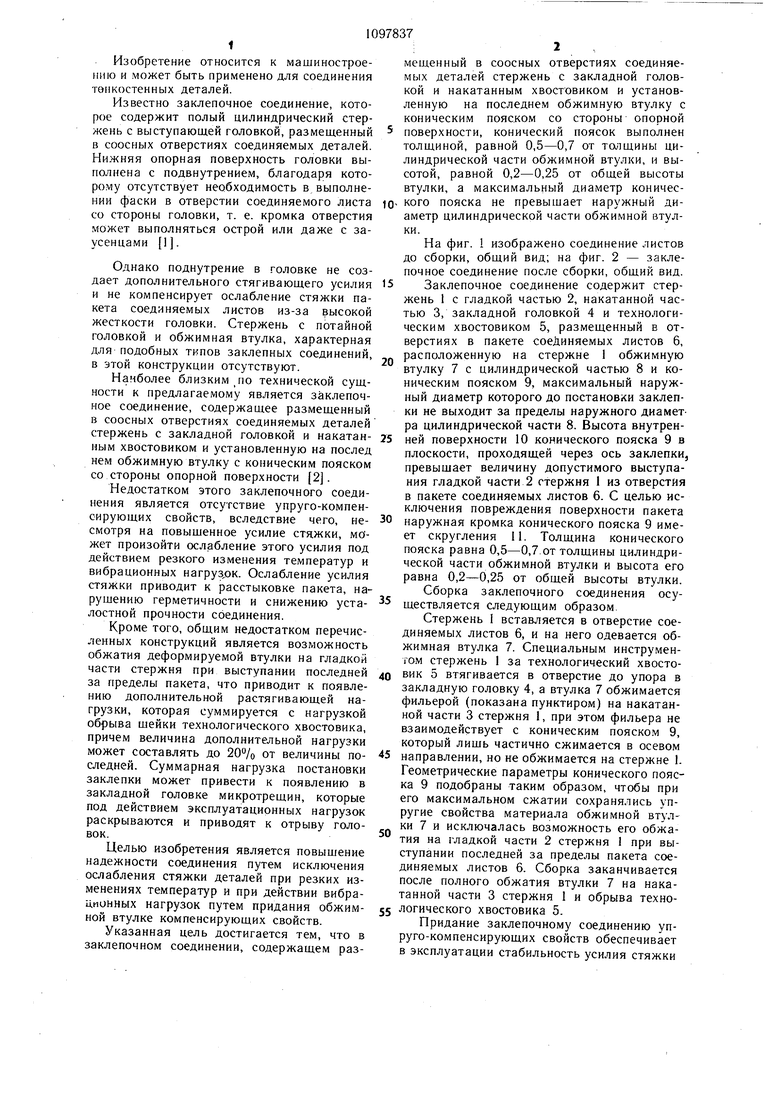

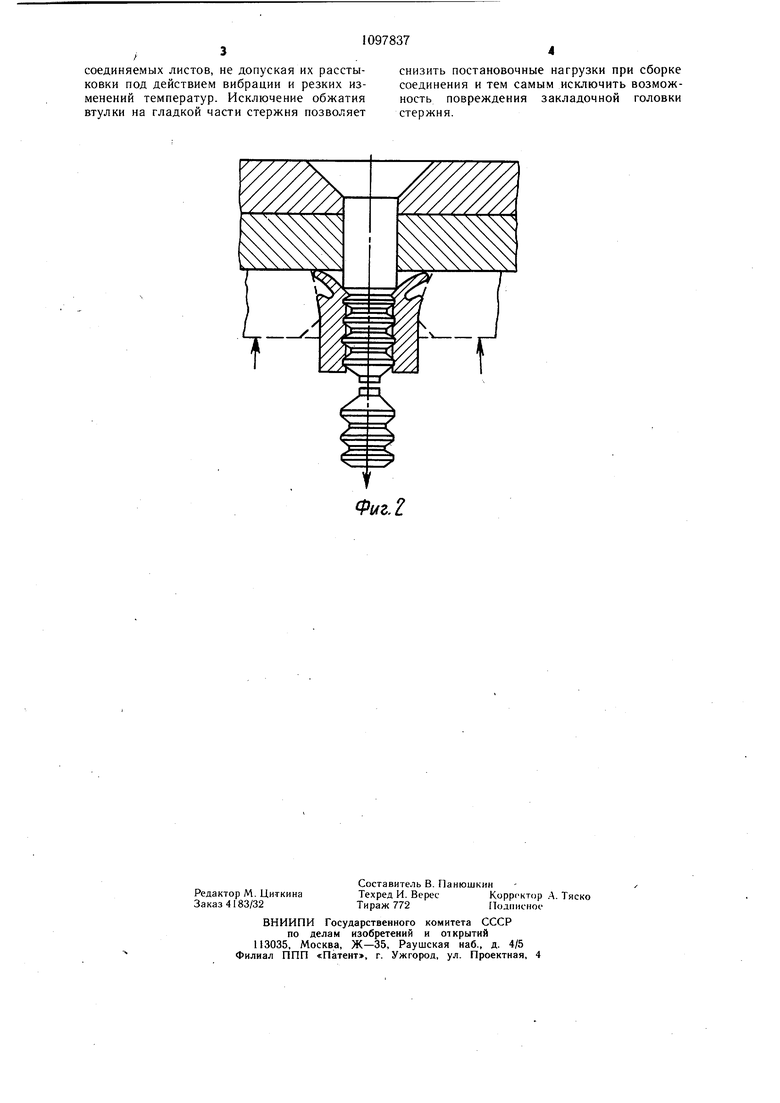

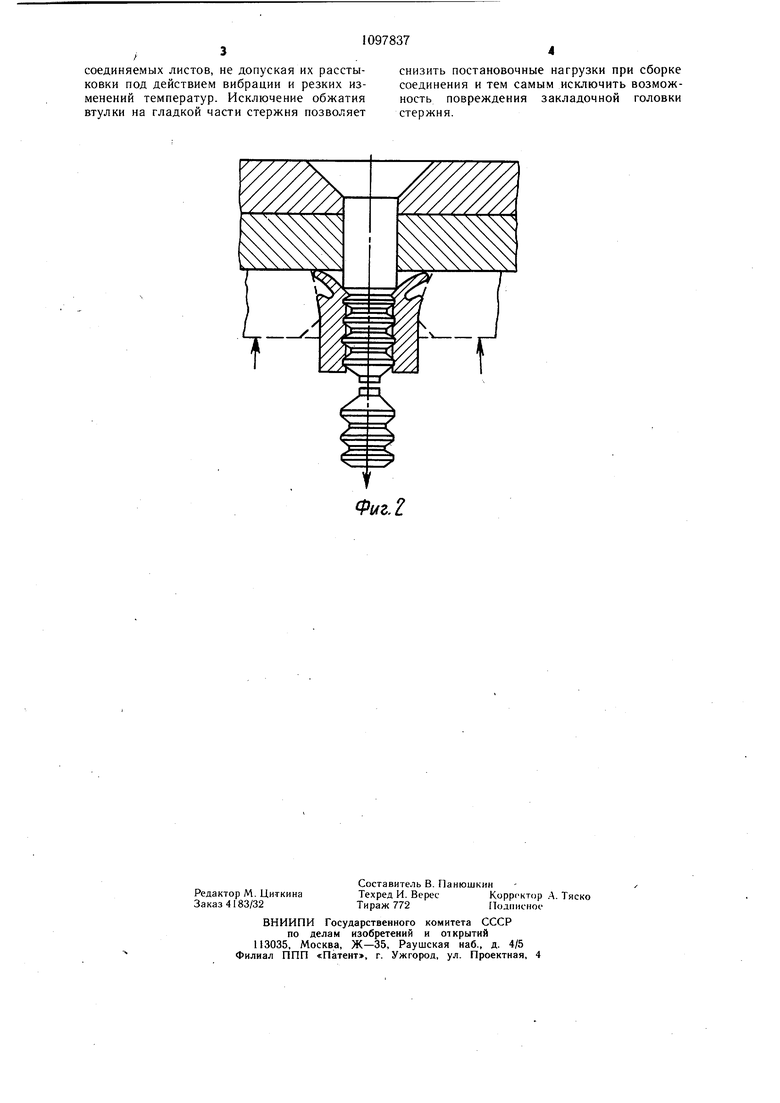

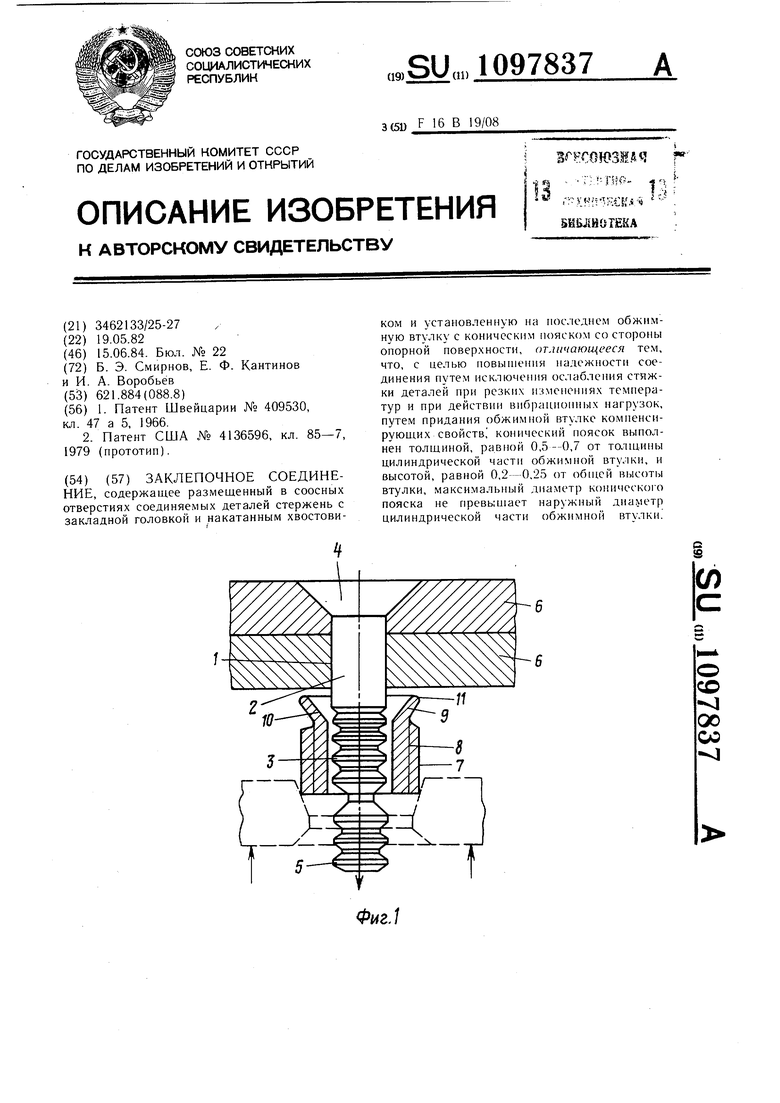

Изобретение относится к машиностроению и может быть применено для соединения тонкостенных деталей. Известно заклепочное соединение, которое содержит полый цилиндрический стержень с выступающей головкой, размещенный в соосных отверстиях соединяемых деталей. Нижняя опорная поверхность головки выполнена с подвнутрением, благодаря которому отсутствует необходимость в выполнении фаски в отверстии соединяемого листа со стороны головки, т. е. кромка отверстия может выполняться острой или даже с заусенцами 1. Однако поднутрение в головке не создает дополнительного стягивающего усилия и не компенсирует ослабление стяжки пакета соединяемых листов из-за высокой жесткости головки. Стержень с потайной головкой и обжимная втулка, характерная для подобных типов заклепных соединений, в этой конструкции отсутствуют. конструкции отсутствуют Наиболее близким jio технической сущности к предлагаемому является заклепочное соединение, содержащее размещенный в соосных отверстиях соединяемых деталей стержень с закладной головкой и накатанным хвостовиком и установленную на послед нем обжимную втулку с коническим пояском со стороны опорной поверхности 2. Недостатком этого заклепочного соединения является отсутствие упруго-компенсирующих свойств, вследствие чего, несмотря на повыщенное усилие стяжки, может произойти ослабление этого усилия под действием резкого изменения температур и вибрационных нагруз,ок. Ослабление усилия стяжки приводит к расстыковке пакета, нарушению герметичности и снижению усталостной прочности соединения. Кроме того, общим недостатком перечисленных конструкций является возможность обжатия деформируемой втулки на гладкой части стержня при выступании последней за пределы пакета, что приводит к появлению дополнительной растягивающей нагрузки, которая сум.мируется с нагрузкой обрыва щейки технологического хвостовика, причем величина дополнительной нагрузки может составлять до от величины последней. Суммарная нагрузка постановки заклепки может привести к появлению в закладной головке микротрещин, которые под действием эксплуатационных нагрузок раскрываются и приводят к отрыву головок. Целью изобретения является повышение надежности соединения путем исключения ослабления стяжки деталей при резких изменениях температур и при действии вибрационных нагрузок путем придания обжимной втулке компенсирующих свойств. Указанная цель достигается тем, что в заклепочном соединении, содержащем разешенный в соосных отверстиях соединяеых деталей стержень с закладной головой и накатанным хвостовиком и установенную на последнем обжимную втулку с оническим пояском со стороны опорной оверхности, конический поясок выполнен олщиной, равной 0,5-0,7 от толщины цииндрической части обжимной втулки, и выотой, равной 0,2-0,25 от общей высоты тулки, а максимальный диаметр коничесого пояска не превышает наружный диметр цилиндрической части обжимной 1зтулНа фиг. 1 изображено соединение листов о сборки, общий вид; на фиг. 2 - заклепочное соединение после сборки, общий вид. Заклепочное соединение содержит стержень 1 с гладкой частью 2, накатанной частью 3, закладной головкой 4 и технологическим хвостовиком 5, размещенный в отверстиях в пакете соединяемых листов 6, расположенную на стержне 1 обжимную втулку 7 с цилиндрической частью 8 и коническим пояском 9, максимальный наружный диаметр которого до постановки заклепки не выходит за пределы наружного диаметра цилиндрической части 8. Высота внутренней поверхности 10 конического пояска 9 в плоскости, проходящей через ось заклепки, превышает величину допустимого выступания гладкой части 2 стержня 1 из отверстия в пакете соединяемых листов 6. С целью исключения повреждения поверхности пакета наружная кромка конического пояска 9 имеет скругления 11. Толщина конического пояска равна 0,5-0,7.от толщины цилиндрической части обжимной втулки и высота его равна 0,2-0,25 от общей высоты втулки. Сборка заклепочного соединения осуществляется следующим образом. Стержень 1 вставляется в отверстие соединяемых листов 6, и на него одевается обжимная втулка 7. Специальным инструментом стержень I за технологический хвостовик 5 втягивается в отверстие до упора в закладную головку 4, а втулка 7 обжимается фильерой (показана пунктиром) на накатанной части 3 стержня 1, при этом фильера не взаимодействует с коническим пояском 9, который лищь частично сжимается в осевом направлении, но не обжимается на стержне I. Геометрические параметры конического пояска 9 подобраны таким образом, чтобы при его максимальном сжатии сохранялись упругие свойства материала обжимной втулки 7 и исключалась возможность его обжатия на гладкой части 2 стержня 1 при выступании последней за пределы пакета соединяемых листов 6. Сборка заканчивается после полного обжатия втулки 7 на накатанной части 3 стержня I и обрыва технологического хвостовика 5. Придание заклепочному соединению упруго-компенсирующих свойств обеспечивает в эксплуатации стабильность усилия стяжки

соединяемых листов, не допуская их расстыковки под действием вибрации и резких изменений температур. Исключение обжатия втулки на гладкой части стержня позволяет

снизить постановочные нагрузки при сборке соединения и тем самым исключить возможность повреждения закладочной головки стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заклепка для соединения деталей | 1983 |

|

SU1163062A1 |

| ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2047795C1 |

| Соединение деталей | 1982 |

|

SU1049693A1 |

| Заклепка для соединения листов | 1977 |

|

SU632838A1 |

| Заклепка | 1988 |

|

SU1516637A1 |

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| Заклепка | 1987 |

|

SU1490328A1 |

| Болт-заклепка | 1988 |

|

SU1567808A1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1972 |

|

SU427175A1 |

| Способ образования заклепочного соединения | 1988 |

|

SU1649140A1 |

ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ, содержащее размещенный в соосных отверстиях соединяемых деталей стержень с закладной головкой и накатанным хвостовиком и установленную на последнем обжимную втулку с коническим пояском со стороны опорной поверхности, отличающееся тем, что, с целью повьппенпя падежности соединения путем исключения ослабления стяжки деталей при резких изменениях температур и при действии вибрационных нагрузок, путем придания обжимной втулке компенсирующих свойств, конический иоясок выполнен толщиной, равной 0,5--0,7 от толщ.ины цилиндрической части обжимной втулки, и высотой, равной 0,2-0,25 от общей высоты втулки, максимальный диаметр конического пояска не превышает наружный диаметр цилиндрической части обжимной втулки. (Л со ч 00 ОО Фиг./

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Швейцарии № 409530, кл | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4136596, кл | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1984-06-15—Публикация

1982-05-19—Подача