мента и этих омических контактов. Омические контакты наносят из водного сульфаматного : лектролита, которы содержит растворимые соли .олова, сви нцл или висмута, смесь моноапкиловых эфиров полиэтиленгликоля следующего состава:

С„ Н2,0( Н

и С, (),i Н и блескообразующую добавку, представляющую собой спиртовый раствор коричного альдегида в соотношении 2,9 - 3,1 К.

Соотношение компонентов в электролите следующее, г/л;

Sn()i60-105

Fb(NH, 503)120-26

или BiN030,5-2 ,5

Свободная сульфаминовая кислота

.25-130

Смесь моноапкиловых эфиров

С,,р(СН,),,Н, и

Ci.HipCCrf CH O H 5-20

Блескообразующая

добавка0,4-60 мл/л.

Рабочие плотности тока без перемешивания раствора 100-500 А/м при Перемешивании можно наносить покрытия при плотностях тока до 10000 А/м Таким образом, скорость нанесения чувствительного слон элемента зависит от выбранного режима и колеблется от 1 ч до 5 мин,

Присутствие в электролите моноад- киловых эфиров полиэтиленгликолей в количестве от 5 до 10 г/л дает возможность, получать светлые мелкокристаллические покрытия толщиной до 60 мкм при плотностях тока 100 - 10000 А/м , Увеличение концентраций эфиров в электролите до 20 г/л не снижает качества покрытия, но несколько уменьшает катодный выход по току. При содержании эфиров ниже 5 г/л в электролите не удается получить качественное покрытие при плотностях тока выше 200 А/м , Кроме того, моноалкиловые эфиры полиэтиленгликолей при содержании в электролит ниже 5 г/л быстро вырабатываются и возникает необходимость частотой корректировки электролита по добавке

Блескообразующая добавка, представляющая собой смесь этилового спирта и коричного альдегида вводит в электролит для получения блестящи покрыти (хчоБО - свинец и олово - висмут, что позволяет увеличить сро

0

5

0

5

0

5

0

5

хранения покрытия и таким образом улучшить качество изделия. Добавка может вводиться в электролит в достаточно широком диапазоне концентрации от 0,1 до 15 г/л (от 0,4 до 6,0 мл/лХ Концентрация добавки в электролите ниже 0,1 г/л не дает возможности получать качественные покрытия, а наличие в электролите добавки выше 15 г/л значительно снижает выход металла по току и является нецелесообразным,

Поскольку в процессе нанесения покрытия происходит включение добавки в его состав, конкретная концентрация добавки в электролите зависит от желаемой частоты покрытия. При использовании низких концентраций О,1 - 0,5 г/л добавки необход; мы более частые корректировки по добавке.

Концентрация свободной сульфамино- вой кислоты необходима для эффективного действий добавки при получении гладких мелкокристаллических бездендритных покрытий. Повышение концентрации свободной кислоты свыше 150 г/л не дает видимого эффекта и является экономически нецелесообразной. Наличие в электролите свободной сульфами- новой кислоты ниже 25 г/л не устраняет полностью роста дендритов. Введение солей свинца или висмута позволяет получить на катоде сплава олово - свинец или олово - висмут. Соотношение солей в электролите подобрано в соответствии с желаемым составом сплава.

Аноды в процессе осаждения сплава олово - свинец - сплавные, соответствующие составу получаемого сплава. При осаждении сплава олово - висмут применяются аноды или олова.

Пример ,1, SnO растворяют в соответственно реакции при перемешивании

SnO + - SnTffl2 S03/i и затем фильтруется, PbCOj растворяют по реакции

PbC03+2NH2SO H Pb(NH.2.S03)i- -H20+COjОба раствора сливают, вводят свободную сульфаминовую кислоту, Моноалкиловые эфиры полиэтиленгликолей вводят в электролит в виде водного раствора концентрации 250 г/л,

Блескообразующая добавка вводится при перемешивании в количестве 0,4 - 60 мл/л. Покрытия наносятся при катодной плотности тока 100-10000 А/м ,

515

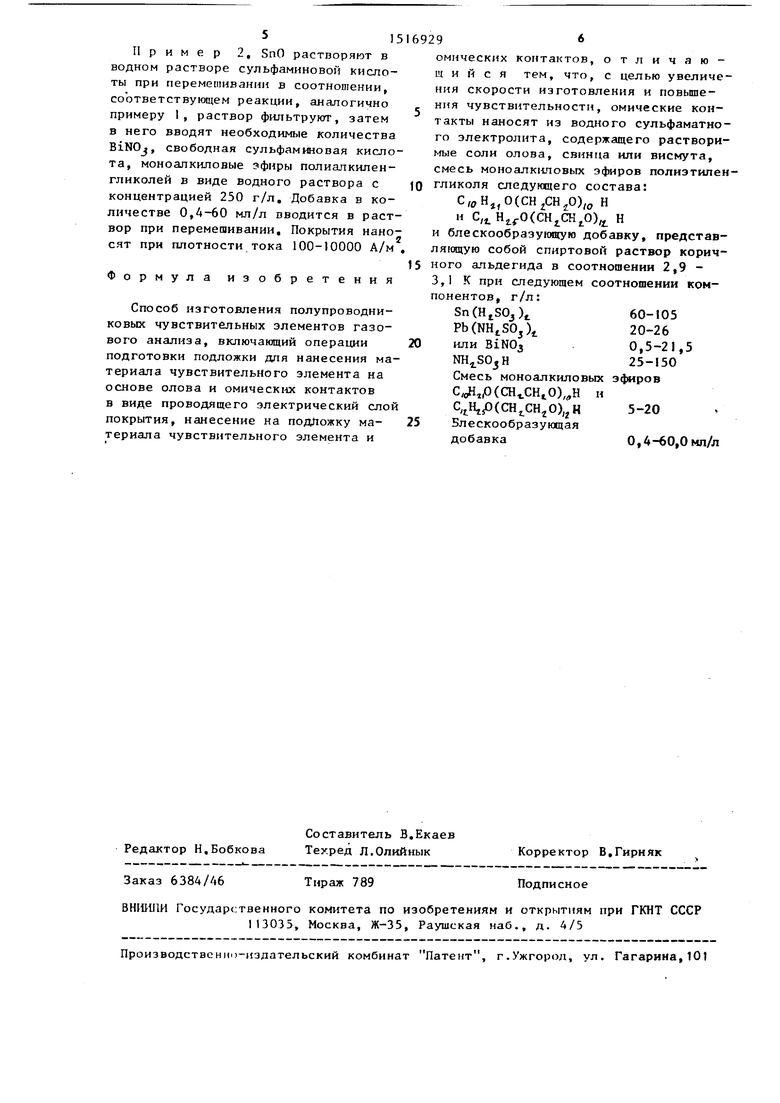

Пример 2, SnO растворяют в водном растворе сульфаминовой кислоты при перемешивании в соотношении, соответствующем реакции, аналогично примеру I, раствор фильтруют, затем в него вводят необходимые количества BiNOj, свободная сульфамйновая кислота, моноалкиловые эфиры полиалкилен- гликолей в виде водного раствора с концентрацией 250 г/л. Добавка в количестве 0,4-60 мл/л вводится в раствор при перемешивании. Покрытия нано2

сят при плотности тока 100-10000 А/м Формула изобретения

Способ изготовления полупроводниковых чувствительных элементов газового анализа, включающий операции подготовки подложки дпя нанесения материала чувствительного элемента на основе олова и омических контактов в виде проводящего электрический слой покрытия, нанесение на подложку материала чувствительного элемента и

9

омических контактов, отличающийся тем, что, с целью увеличения скорости изготовления и повыше- ния чувствительности, омические контакты наносят из водного сульфаматно- го электролита, содержащего растворимые соли олова, свинца или висмута, смесь моноалкиловых эфиров полиэтилен- гликоля следующего состава: C,Hj,0(CH2CH O),, Н и C,(), Н и блескообразующую добавку, представяющую собой спиртовой раствор корич- ного альдегида в соотношении 2,9 - 3,1 К при следующем соотношении компонентов, г/л:

8п()4.60-105

Pb(NHtSOj)i20-26

или BiN030,5-21,5

NH SOjH25-150

Смесь моноалкиловых C,(),H и С,Н,р(),Н5-20

Блескообразующая

добавка0,4-60,0 мп/л

| название | год | авторы | номер документа |

|---|---|---|---|

| Блескообразующая добавка | 1977 |

|

SU692915A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЛЕСКООБРАЗУЮЩЕЙ ДОБАВКИ | 1996 |

|

RU2123070C1 |

| БЛЕСКООБРАЗУЮЩАЯ ДОБАВКА В КИСЛЫЕ ЭЛЕКТРОЛИТЫ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ОЛОВОМ И СПЛАВОМ ОЛОВО-СВИНЕЦ | 1992 |

|

RU2032774C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЦИНК-КОБАЛЬТ | 1995 |

|

RU2071997C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЛЕСКООБРАЗУЮЩЕЙ ДОБАВКИ АК-2 | 1996 |

|

RU2094542C1 |

| БЛЕСКООБРАЗУЮЩАЯ ДОБАВКА В КИСЛЫЕ ЭЛЕКТРОЛИТЫ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ОЛОВО - СВИНЕЦ | 1991 |

|

RU2032775C1 |

| Электролит для осаждения блестящих покрытий на основе олова | 1989 |

|

SU1686040A1 |

| Блескообразующая добавка "форстан" в сернокислые электролиты для нанесения покрытий оловом и сплавами на его основе и способ ее получения | 1988 |

|

SU1696604A1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1991 |

|

SU1794110A3 |

| ЭЛЕКТРОЛИТ ЛУЖЕНИЯ ЖЕСТИ | 1995 |

|

RU2093614C1 |

Изобретение относится к технологии производства полупроводниковых чувствительных элементов с высокими метрологическими характеристиками и может быть использовано для изготовления газочувствительных полупроводниковых элементов, а также в смежных областях техники, таких как производство печатных плат и микрокомпрессоров и конденсаторов. Цель изобретения - увеличение скорости изготовления газочувствительного элемента и повышение чувствительности за счет улучшения равномерности инградиентов чувствительного слоя элемента. Способ заключается в том, что нанесение на подложку контактов и материала, образующего полупроводниковые переходы, проводящие электрический ток, покрытия получают путем его электроосаждения из сульфаматного электролита в присутствии моноалкиловых эфиров полигликолей с общей формулой CNH2N+1(CH2CH2O)NH, где N = 10 и 12, при блескообразующей добавке ОСП-86, представляющей собой раствор коричного альдегида в этиловом спирте при следующем соотношении компонентов, г/л: SN2+ 22-40, NH2SO3H 25-150, PB2+ 12-18 или BINO3 0,5-1,5 CNH2N+1 (CH2CH2O)NH 0,5-1,5÷-20, ОСП-86 0,1-15,0 г/л или 04-60,0 мл/л. Рабочая плотность тока 100-10 000 А/м2.

| Прибор для измерения длин | 1930 |

|

SU22917A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-23—Публикация

1988-01-29—Подача