1

(21)4376907/25-28

(22)10.11.87

(46) 23.10.89. Бюл. № 39

(71)Научно-производственное объединение по технологии машиностроения

цниитмли

(72)В.Л.Воронков, И.Н.Ермолов, М.С.Наумов, В.В.Рахманов, В.Г.Щербине кий и В. Е. Бельп

(53) 620.179.16 (088.8)

(56)Авторское свидетельство СССР № 1298651, кл. G 01 N 29/04, 1985.

Цербински В.Г., Бельв В.Е. Ультразвуковой метод обнаружения и распознавания дефектов сварных швов. - М.: Машиностроение, 1980, с. 20-24. (54) УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАГШТРОВ ПЛОСКОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ

(57)Изобретение относится к неразрушающему контролю и может быть использовано при ультразвуковом контроле изделий для обнаружения плоскостных дефектов, в частности корневых дефектов сварных швов, и определении

Изобретение относится к неразрушающему контролю и может быть использовано при ультразвуковом контроле изделий для обнаружения плоскостных дефектов, в частности нохсе- вых дефектов сварных швов, и определении их размера и угла наклона.

Целью изобретения является повышение точности контроля за счет озвучивания дефекта с обеих сторон.

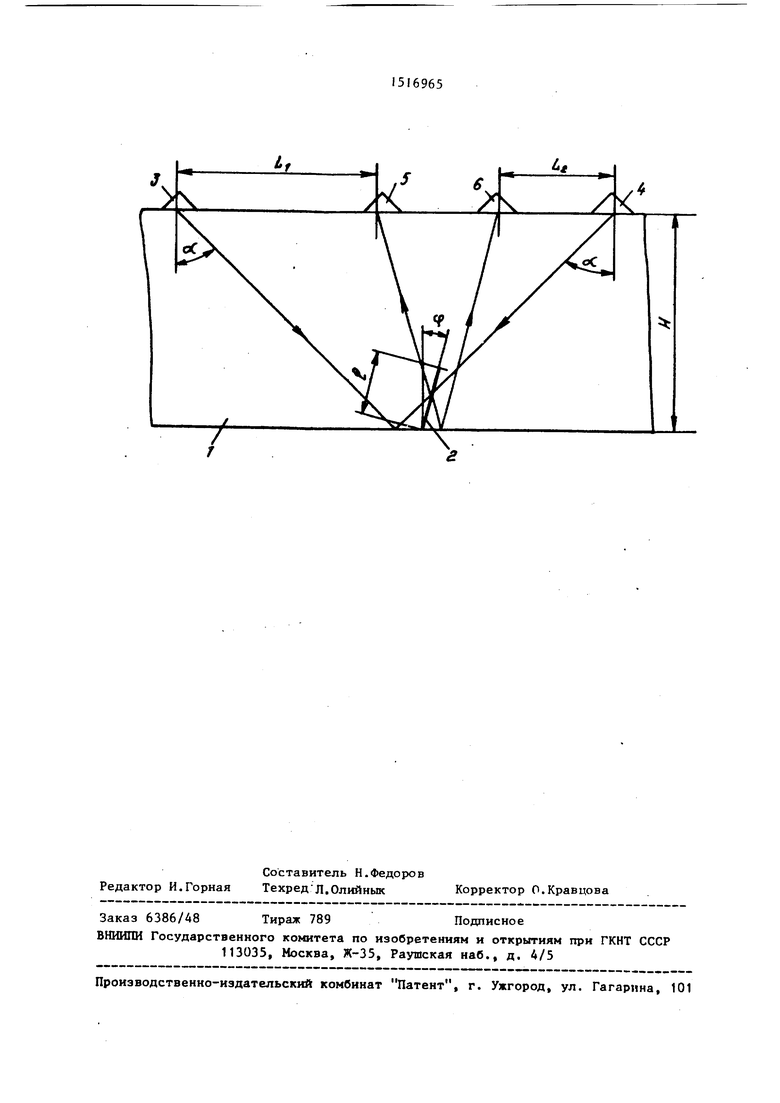

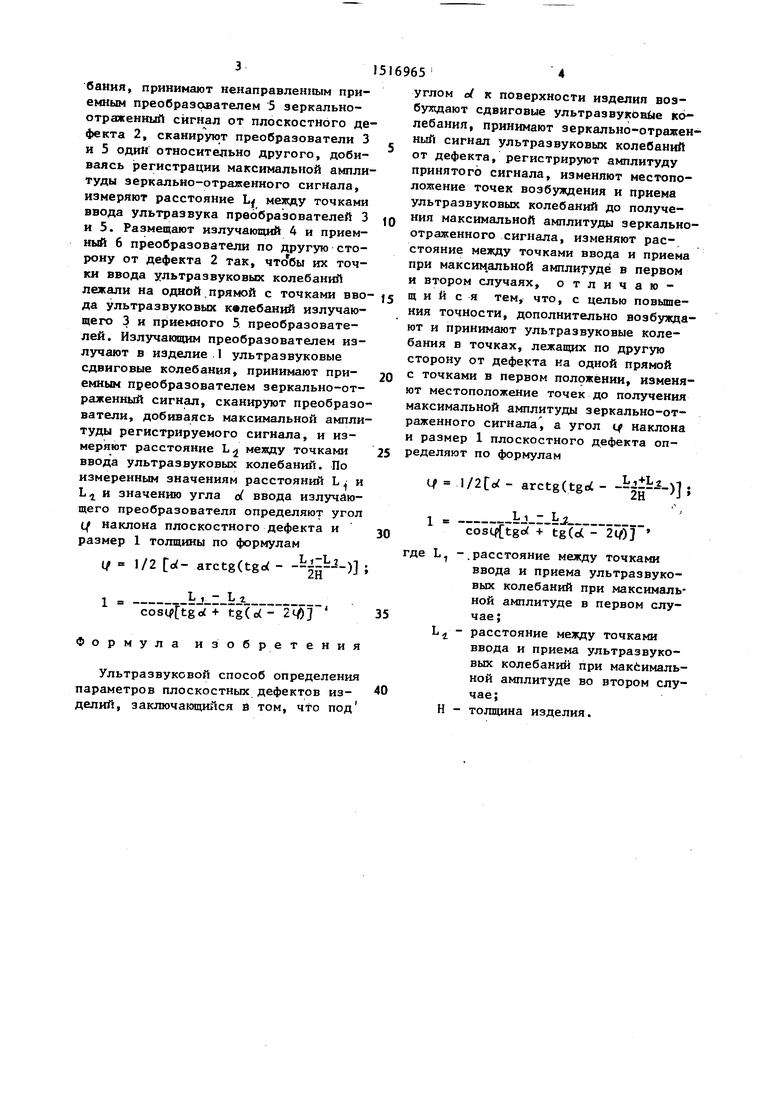

На чертея;с представлена схема реализации ультразвукового способа

их размера и угла наклона. Цель изобретения - повьш1ение точности контроля за счет озвучивания дефекта с обеих сторон. Согласно ультразвукового способа определения параметров плоскостных дефектов изделий возбуждают в .контролируемом изделии сдвиговые ультразвуковые колебания, принимают зеркально-отраженный сигнал от дефекта, измеряют амплитуду принятого си гнала, изменяют местоположение точек возбуждения и приема ультразвуковых колебаний до получения максимальной амплитуды принятого сигнала, измеряют расстояние между этими точками, затем возбуждают и принимают ультразвуковые колебания в точках, лежащих по другую сторону от дефекта на одной прямой с точками в первом положении, вновь измеряют расстояние мехсду точками с максимальной амплитудой принятсгго сигнала и по двум измеренным расстояниям по предложенным формулам определяют угол наклона и размер плоскостного дефекта. 1 ил.

определения параметров плоскостньгх дефектов изделий.

Изделие I толщиной И имеет плос- костный дефект 2, имеющий угол .,( наклона и размер 1.

Способ осуществляют с помощыо излучающих преобразователей 3 м 4 с углом о( ввода и непаправлрииых приемных преобразователей 5 и 6.

С помощью излучающего преоорлзопа- теля 3 в контролируемое ипделис I излучают сдвиговые ультра 3нуK011UO К(.л( о

«

ел

ел

Од со О

ел

бания, принимают ненаправленным приемным преобразователем 5 зеркально- отраженный сигнал от плоскостного дефекта 2, сканируют преобразователи 3 и 5 один относительно другого, добиваясь регистрации максимальной амплитуды зеркально-отраженного сигнала, измеряют расстояние Ц между точками ввода ультразвука преобразователей 3 и 5. Размещают излучающий 4 и приемный 6 преобразователи по другую сторону от дефекта 2 так, что бы их точки ввода ультразвуковых колебаний лежали на одной,прямой с точками вво- да ультразвуковых колебаний излучающего 3 и приемного 5 преобразователей. Излучающим преобразователем излучают в изделие . 1 ультразвуковые сдвиговые колебания, принимают приемным преобразователем зеркально-отраженный сигнал, сканируют преобразователи, добиваясь максимальной амплитуды регистрируемого сигнала, и из

меряют расстояние L мезвду точками 25 ввода ультразвуковых колебаний. По

углом d к поверхности изделия возбуждают сдвиговые ультразвуковое Колебания, принимают зеркально-отраженный сигнал ультразвуковых колебаний от дефекта, регистрируют амплитуду принятого сигнала, изменяют местоположение точек возбуждения и приема ультразвуковых колебаний до получения максимальной амплитуды зеркально- отраженного сигнала, изменяют расстояние между точками ввода и приема при максим.апьной амплитуде в первом и втором случаях, отличающий с я тем, что, с целью повышения точности, дополнительно возбуждают и принимают ультразвуковые колебания в точках, лежащих по другую сторону от дефекта на одной прямой с точками в первом полржёнии, изменяют местоположение точек до получения максимальной амплитуды зеркально-отраженного сигнала, а угол tf наклона и размер 1 плоскостного дефекта определяют по формулам

. А /CL ау ДХЧ/4Ж« ч К Г1 « 4А«-г. .

измеренным значениям расстояний L и Cf - arctg(tgoC - -2Н

L и значению угла о ввода излучйю- щего преобразователя определяют угол t наклона плоскостного дефекта и размер 1 толщины по формулам

(/ - 1/2 о(- arctg(tgo( - -Ц™ -) ;

30

2Н

2Н

1

cosi|ftgc + tgCdC - 2l/)

где L -.расстояние между точками

ввода и приема ультразвуковых колебаний при максимальной амплитуде в первом случае;L 2 - расстояние между точками

LJ - L г ° cosM)tgor+ tgU -

Формула изобретения

Ультразвуковой способ определения параметров плоскостных дефектов изделий, заключающийся В том, что под

10

(5 25

5169654

углом d к поверхности изделия возбуждают сдвиговые ультразвуковое Колебания, принимают зеркально-отраженный сигнал ультразвуковых колебаний от дефекта, регистрируют амплитуду принятого сигнала, изменяют местоположение точек возбуждения и приема ультразвуковых колебаний до получения максимальной амплитуды зеркально- отраженного сигнала, изменяют расстояние между точками ввода и приема при максим.апьной амплитуде в первом и втором случаях, отличающий с я тем, что, с целью повышения точности, дополнительно возбуждают и принимают ультразвуковые колебания в точках, лежащих по другую сторону от дефекта на одной прямой с точками в первом полржёнии, изменяют местоположение точек до получения максимальной амплитуды зеркально-отраженного сигнала, а угол tf наклона и размер 1 плоскостного дефекта определяют по формулам

20

Cf - arctg(tgoC - -2Н

2Н

1

cosi|ftgc + tgCdC - 2l/)

где L -.расстояние между точками

ввода и приема ультразвуковых колебаний при максимальной амплитуде в первом случае;L 2 - расстояние между точками

ввода и приема ультразвуковых колебаний при макйималь- ной амплитуде во втором случае;Н - толщина изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ зеркально-теневого ультразвукового контроля изделий равного сечения | 1988 |

|

SU1497561A1 |

| Способ ультразвукового контроля сварных соединений изделия | 1981 |

|

SU989472A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| Ультразвуковой способ определения типа дефектов в сварных соединениях плоскопараллельных изделий | 1986 |

|

SU1662359A3 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| Способ бесконтактной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2722089C1 |

| Способ ультразвукового контроля изделий | 1981 |

|

SU996934A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

Изобретение относится к неразрушающему контролю и может быть использовано при ультразвуковом контроле изделий для обнаружения плоскостных дефектов, в частности корневых дефектов сварных швов, и определении их размера и угла наклона. Цель изобретения - повышение точности контроля за счет озвучивания дефекта с обеих сторон. Согласно ультразвукового способа определения параметров плоскостных дефектов изделий возбуждают в контролируемом изделии сдвиговые ультразвуковые колебания, принимают зеркально-отраженный сигнал от дефекта, измеряют амплитуду принятого сигнала, изменяют местоположение точек возбуждения и приема ультразвуковых колебаний до получения максимальной амплитуды принятого сигнала, измеряют расстояние между этими точками, затем возбуждают и принимают ультразвуковые кол ебания в точках, лежащих по другую сторону от дефекта на одной прямой с точками в первом положении, вновь измеряют расстояние между точками с максимальной амплитудой принятого сигнала и по двум измеренным расстояниям по предложенным формулам определяют угол наклона и размер плоскостного дефекта. 1 ил.

Авторы

Даты

1989-10-23—Публикация

1987-11-10—Подача