Изобретение относится к области исследования материалов с помощью ультразвуковых волн и предназначено для обнаружения и определения типов дефектов: наружных и внутренних, например, недостаточное или чрезмерное погружения стержня в ванну расплавленного металла, шлаковых включений и несплавлений в тавровых сварных соединениях закладных деталей, а также определения прочности сварного соединения.

Известен способ контроля тавровых сварных соединений [1] включающий введение в соединение со стороны привариваемой стенки продольной волны, прием отраженных от дефекта сигналов, измерение амплитуды принятого сигнала, по которой судят о дефекте. Определяют как непровар (плоскостной дефект), так и шлаковые включения.

Однако в закладных деталях приваривается анкерный стержень, имеющий периодический профиль, что затрудняет ввод ультразвуковых колебаний со стороны стержня.

Известны следующие способы контроля тавровых соединений, когда ввод ультразвуковых колебаний в сварное соединение осуществляется со стороны полки:

Известен способ контроля, позволяющий определить конструктивный непровар и его размеры и заключающийся в том, что в полке соединения возбуждают под углом ультразвуковые колебания, принимают отраженный от донной поверхности полки сигнал и измеряют его амплитуду, затем возбуждают ультразвуковые колебания в сварном соединении, перемещают преобразователь по наружной поверхности полки, принимают отраженный от непровара сигнал, измеряют его амплитуду, сравнивают ее с амплитудой эхо-сигнала, измеренной на полке, и по их разности судят о размере дефекта. Преобразователь, используемый при контроле, представляет собой призму с пьезоэлементами, наклоненными под углом, обеспечивающим пересечение диаграмм направленности на глубине, равной толщине полки. Перед контролем рассчитывают или экспериментально строят зависимость размера-ширины дефекта от разности амплитуд [2] Указанным способом контролируют тавровые соединения с длинной полкой.

Известен способ контроля тавровых сварных соединений закладных деталей, заключающийся в том, что раздельно-совмещенным преобразователем возбуждают в полке детали ультразвуковые колебания, измеряют амплитуду эхо-сигнала, затем преобразователь устанавливают на поверхности полки над зоной сварного соединения, возбуждают продольные волны в сварном соединении, принимают отраженные от дефекта сигналы, измеряют их амплитуду, определяют разность амплитуд эхо-сигналов и по ней судят о размере дефекта [3]

Недостатками известных способов является то, что они не позволяют точно оценивать дефекты:

находящиеся не на линии сплавления, т.е. не на поверхности пластины, а выше и ниже оси сплавления на ±1-3 мм, так как они уже не попадают в зону пересечения акустических осей преобразователя, настроенного на строго заданную толщину полки сварного соединения. На каждую толщину полки нужен свой преобразователь;

выходящие на периферию соединения, так как эхо-сигналы от них невозможно отличить от эхо-сигналов от полки при малой ширине валиков усиления.

Кроме того, в монтажных условиях не всегда имеется доступ со стороны донной поверхности полки, что ограничивает применение этих способов.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ, предназначенный для выявления дефектов (шлаковых включений, несплавлений) в сварных соединениях, выполненных автоматической сваркой под флюсом, и которые находятся на линии сплавления пластины полки и стержня на оси последнего и благоприятно ориентированы по отношению к ультразвуковому пучку. Для осуществления этого способа необходим доступ со стороны донной поверхности полки.

Однако как показала практика наиболее опасными, влияющими на прочность соединения, являются дефекты, выходящие на периферию сварного соединения размером более 10% от площади поперечного сечения привариваемого стержня. Кроме того, указанный способ не позволяет контролировать осадку стержня, которая также влияет на прочность сварного соединения.

Сущность изобретения заключается в том, что в способе контроля тавровых сварных соединений закладных деталей, включающем в себя возбуждение в соединении продольных волн и приеме отраженных сигналов, преобразователи первоначально устанавливают на поверхности полки со стороны шва симметрично оси сварного соединения навстречу друг другу, вращая преобразователи вокруг оси сварного соединения, одновременно с продольной волной дополнительно возбуждают в соединении поперечную волну, падающую на дефект под третьим критическим углом, дополнительно принимают сигналы отраженных и трансформированных волн, определяют тип дефекта, по амплитудам сигналов трансформированных и отраженных волн с учетом экспериментальной зависимости судят о размере плоскостного дефекта, по амплитуде отраженных волн c учетом экcпериментальной завиcимоcти о размере объемного дефекта, а по ослаблению амплитуды отраженных от донной поверхности полки продольных волн о наличии акустического контакта. Затем один из преобразователей смещают к валику усиления сварного шва, сохраняя расстояние между преобразователями, возбуждают в сварном соединении продольные и поперечные волны, принимают прошедшие сигналы и по их ослаблению судят об осадке стержня. Кроме того, по наибольшей разности амплитуд прошедших сигналов определяют прочность сварного соединения.

Ввод ультразвуковых колебаний в полку со стороны привариваемого стержня позволяет обеспечить надежную и точную ориентацию акустической системы относительно сварного (шва) соединения, в том числе периферийных его зон, что помогает при обнаружении дефектов, выходящих на периферию.

Использование при контроле двух типов волн, проходящих через зону сварного соединения, и определенных условий озвучивания дефектов (когда поперечная волна падает под третьим критическим углом на дефект) позволяет:

одновременно определять тип дефекта, его размер и качество акустического контакта, а также оценить осадку стержня и прочность сварного соединения;

улучшить выявляемость плоскостных дефектов путем увеличения отношения полезный сигнал/шум за счет сложения идущих под одним углом в направлении к приемнику отраженных от дефекта поперечных волн и переизлученных головными волнами, проходящими вдоль плоскостного дефекта, поперечных волн, суммарная амплитуда которых пропорциональна величине дефекта.

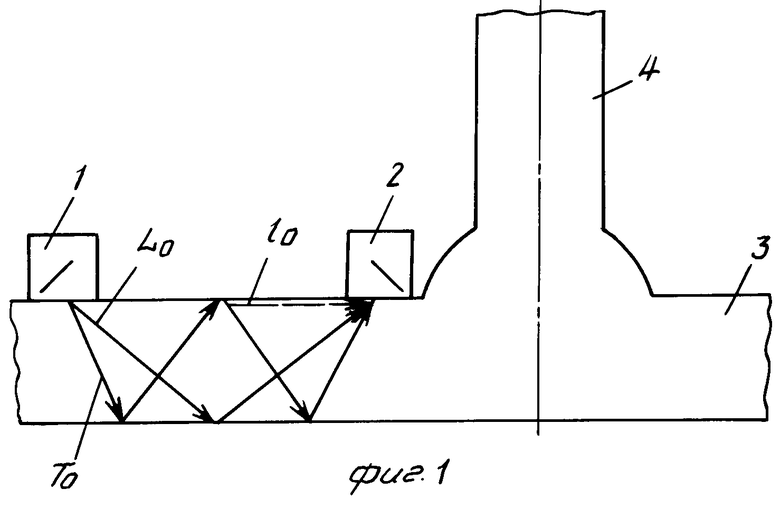

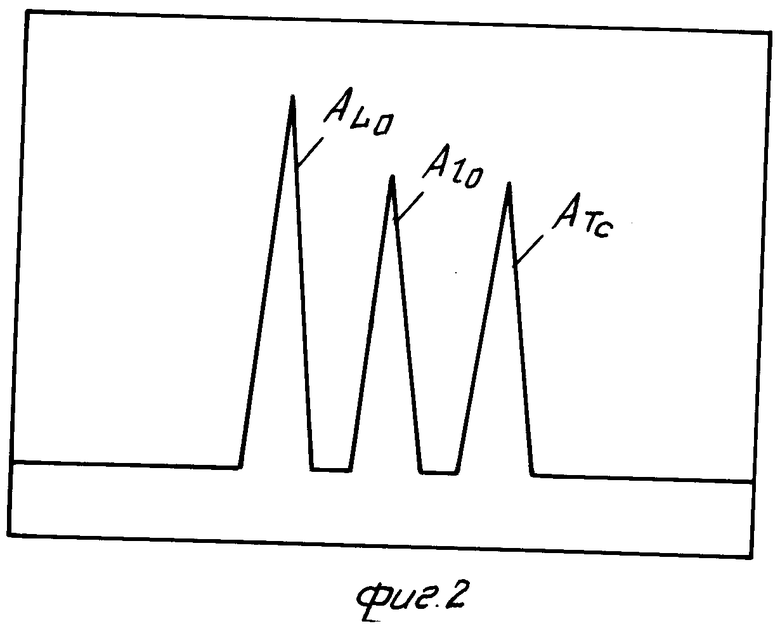

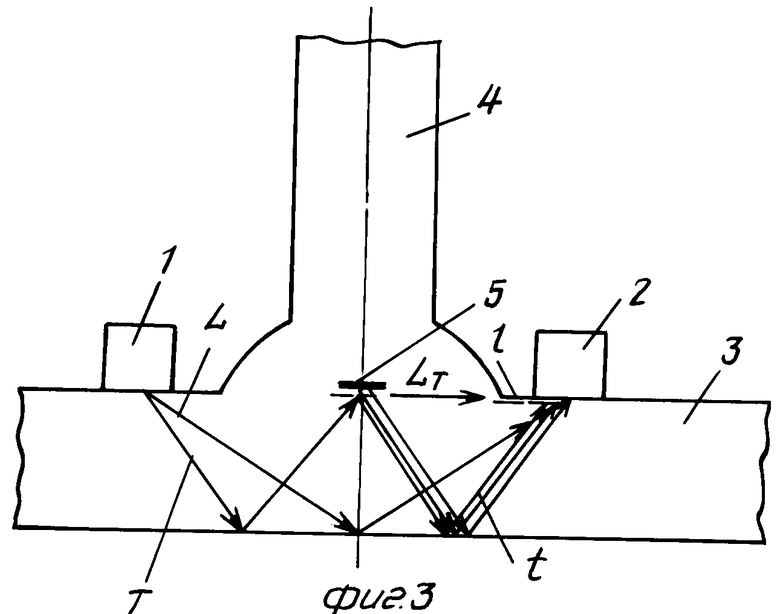

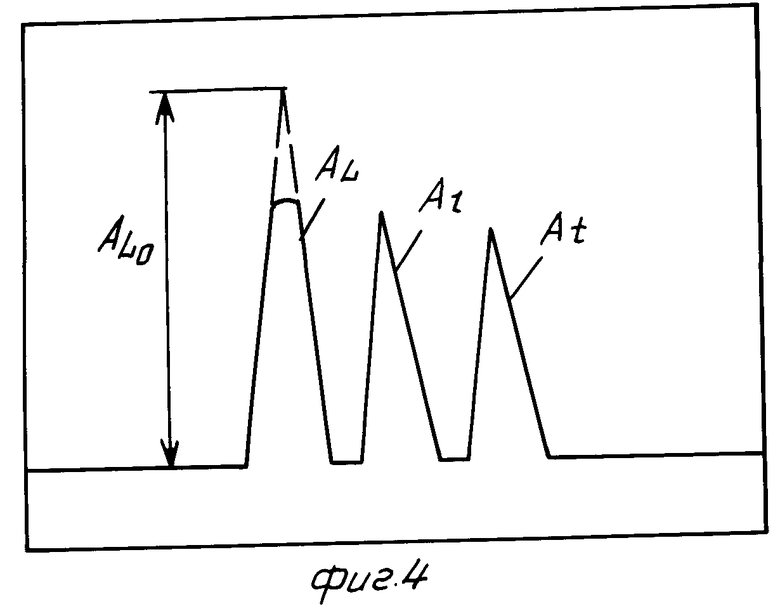

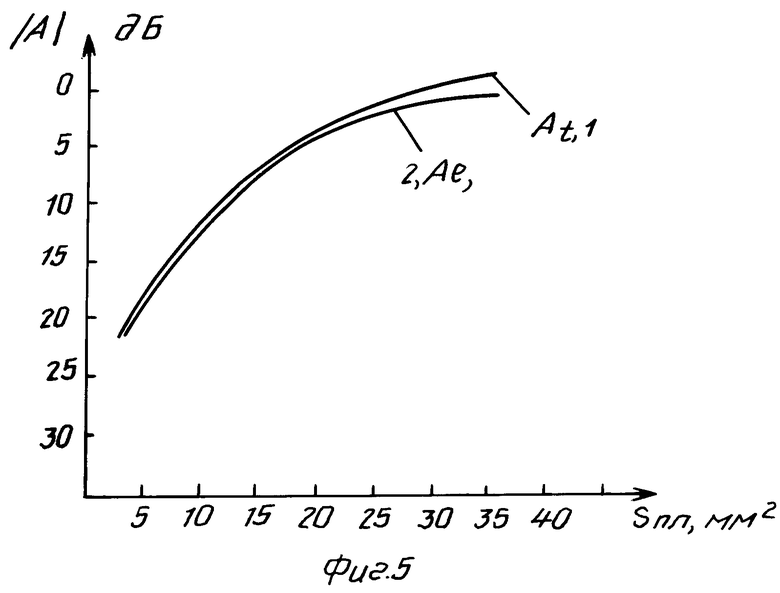

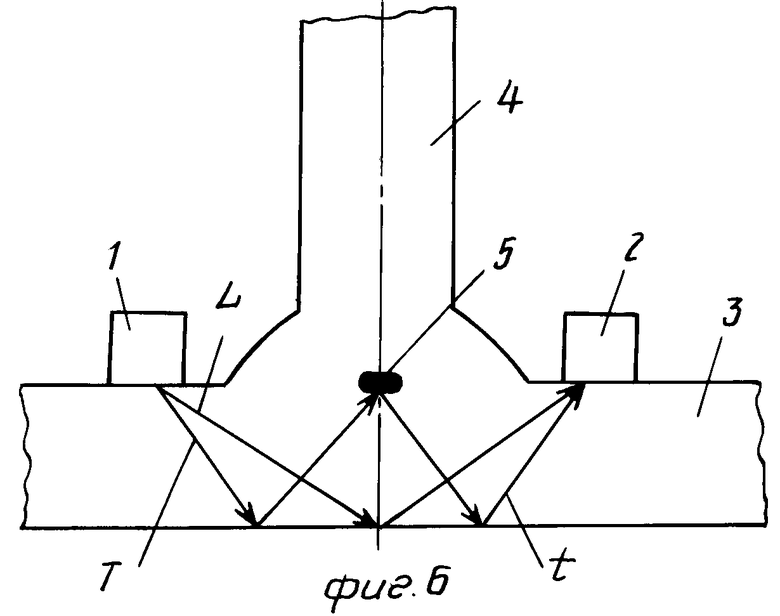

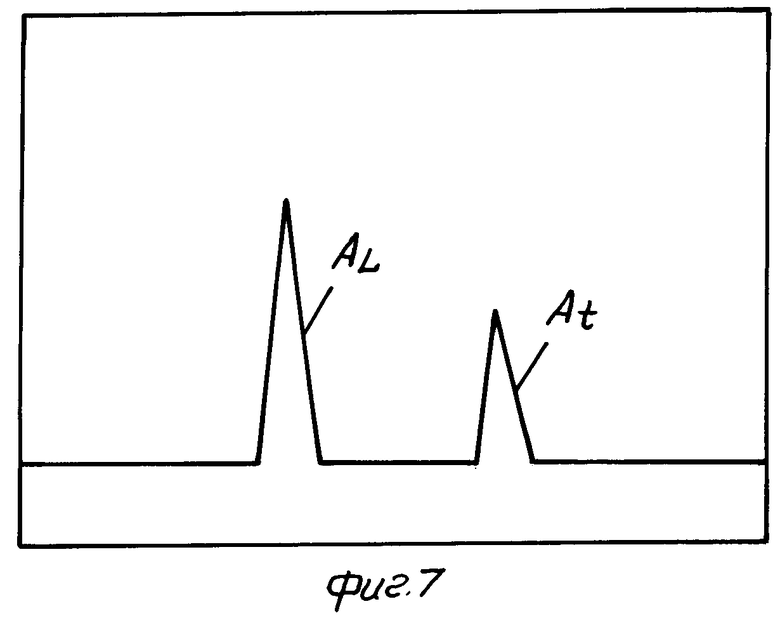

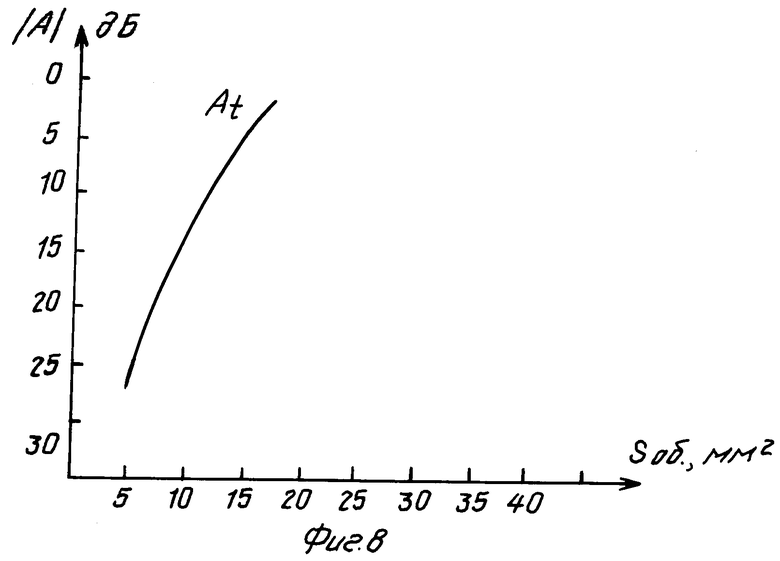

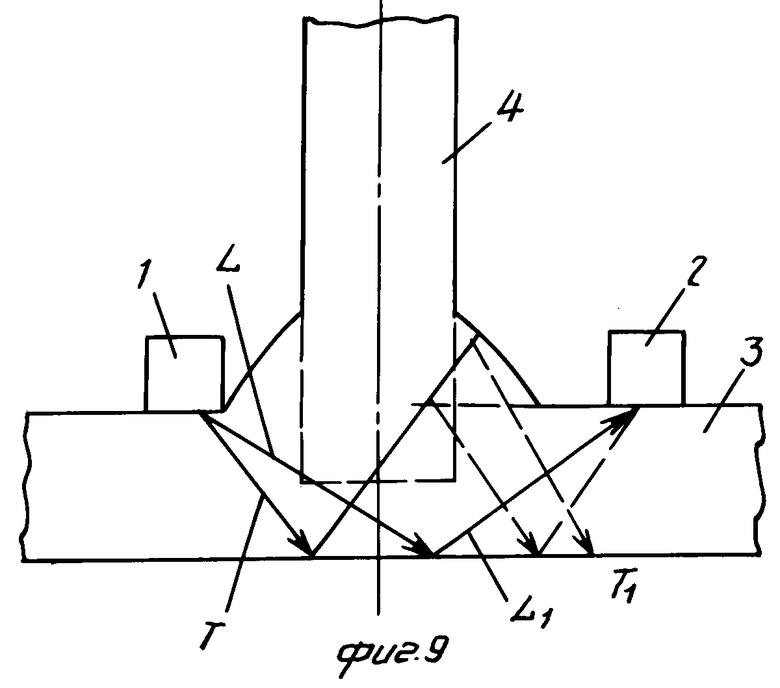

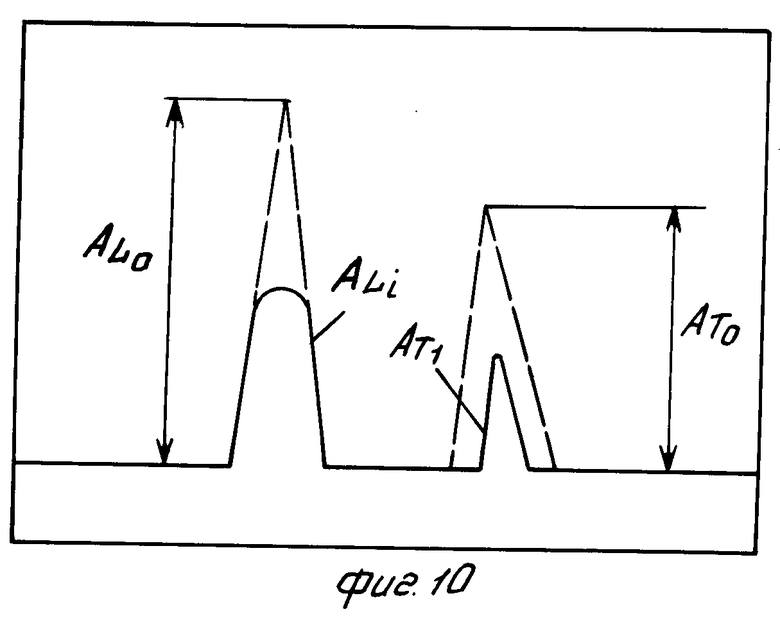

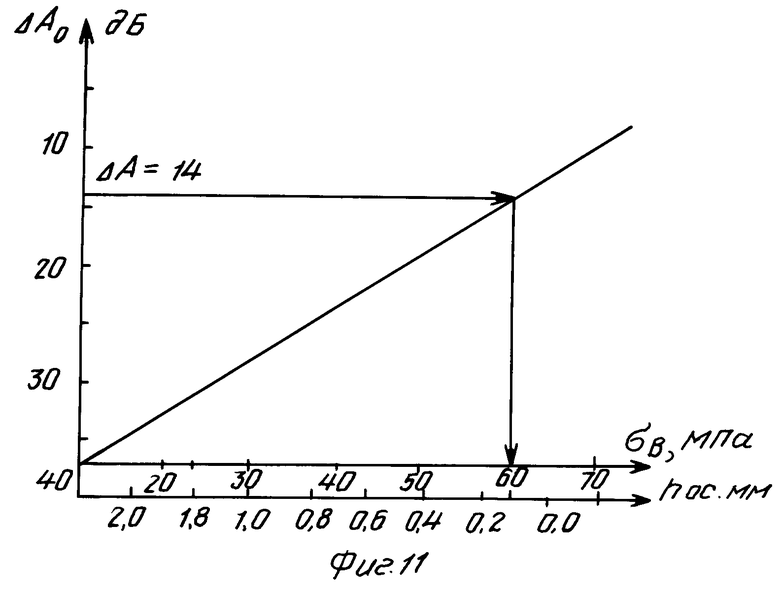

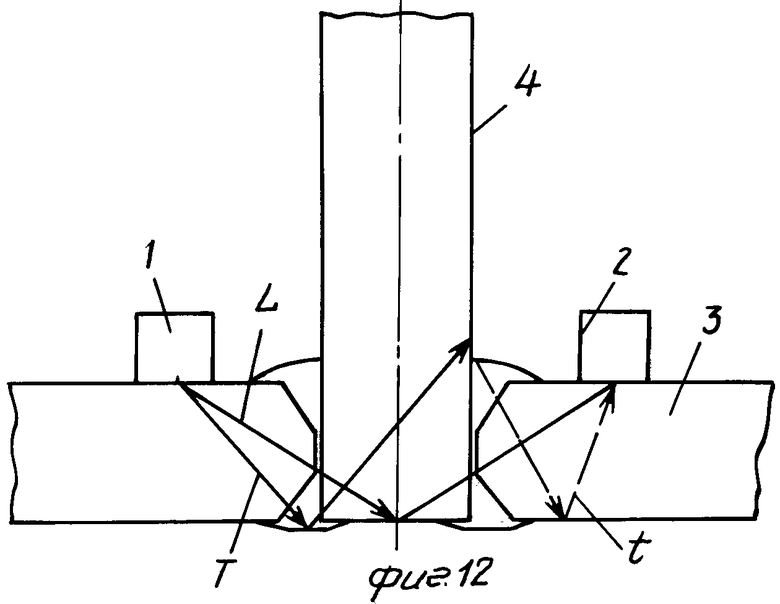

На фиг. 1 дана схема настройки акустической системы на полке; на фиг.2 амплитуды приходящих сигналов на экране дефектоскопа по схеме на фиг.1; на фиг. 3 схема контроля при выявлении плоскостного дефекта; на фиг.4 амплитуда сигналов на экране дефектоскопа при контроле по схеме на фиг.3; на фиг.5 экспериментальные зависимости амплитуды сигналов от площади плоскостного дефекта; на фиг.6 схема контроля при выявлении объемного дефекта; на фиг.7 амплитуды сигналов на экране дефектоскопа по схеме на фиг.6; на фиг.8 экспериментальная зависимость амплитуды сигналов от площади объемного дефекта; на фиг. 9 схема контроля величины осадки анкерного стержня; на фиг.10 амплитуды сигналов на экране дефектоскопа по схеме на фиг.9; на фиг.11 экспериментальные зависимости ослабления амплитуд сигналов от величины осадки стержня и прочности сварного соединения; на фиг.12 схема контроля сварных соединений закладных деталей, выполненных в раззенковку.

Излучающий 1 и приемный 2 (фиг.1) преобразователи устанавливают на полке 3 сварного соединения на расстоянии друг от друга, при котором амплитуда сигнала трехкратного отражения поперечной волны (То) будет максимальна. Фиксируют преобразователи относительно друг друга. Излучающим преобразователем 1 возбуждают в полке 3 сварного соединения продольную Lо и поперечную То волны, приемным преобразователем 2 принимают отраженные продольный и поперечный и трансформированный продольный (головной) lо сигналы и измеряют их амплитуды (ALo, ATo,Alo) (фиг.2). Затем преобразователи 1 и 2 устанавливают на поверхности полки 3 со стороны анкерного стержня 4 симметрично оси последнего (фиг.3) и поворачивают преобразователи вокруг него. Возбуждают продольные L и поперечные Т волны в сварном соединении. Это осуществляется, например, за счет введения ультразвуковых колебаний преобразователем под углом меньшим или равным первому критическому.

Продольная волна L, отразившись от донной поверхности полки 3, поступает на приемник 2. Поперечная Т волна, отразившись от донной поверхности полки 3, падает на дефект 5 под третьим критическим углом. При этом, если дефект плоскостной, то она трансформируется в головную l, которая, проходя вдоль дефекта 5, далее, преобразуясь сначала в продольную Lт, а затем снова в головную, l, принимается приемником 2. Одновременно поперечная волна Т, отражается от дефекта 5 t и, складываясь с переизлученной головными волнами поперечной волной t, принимается приемником 2. Далее измеряют амплитуды принятых отраженной от донной поверхности полки 3 продольной волны АL, трансформированных и отраженных от дефекта 5 продольных Аl и поперечных Аt волн (фиг.4).

По наличию трансформированного Аl сигнала судят о том, что дефект плоскостной, а по его величине и величине Аt о размере дефекта по зависимости на фиг. 5, где кривая 1 зависимость соотношения At/AТо от площади дефекта, а кривая 2 зависимость соотношения Al/Alо от площади дефекта. При несовпадении размеров дефекта по кривым 1 и 2 за размер дефекта принимается наибольший. По амплитуде АL судят об акустическом контакте, а именно, сравнив измеренную амплитуду с амплитудой, измеренной на полке. Если величина сигнала АL меньше АLона 6 дБ, это свидетельствует о плохом акустическом контакте, в этом случае следует зачистить поверхность полки 3 или добавить смазки. Если дефект объемный (фиг. 6), то поперечная волна Т отражается от дефекта 5 t, и принимается приемником 2. При этом сигнал Аl отсутствует. На экране дефектоскопа (фиг.7) два сигнала: AL продольная волна и At поперечная волна.

По амплитуде принятого отраженного сигнала поперечной волны At судят о размере дефекта в соответствии с зависимостью на фиг.8. Таким образом, по отсутствию трансформированного сигнала судят о том, что дефект объемный, а по величине амплитуды At о его размере. Далее излучатель 1 (фиг.9) смещают вплотную к валику усиления шва. Вводят продольную и поперечную волны в сварное соединение. Вращают преобразователи вокруг оси стержня 4, принимают прошедшие сигналы, измеряют их амплитуду, сравнивают их с амплитудами соответствующих волн, измеренных на полке 3, и по наибольшей разности в соответствии с зависимостью на фиг. 11 определяют величину осадки стержня h (величину погружения стержня в расплавленную ванну при сварке).

Экспериментально найдена зависимость прочности сварного соединения от величины осадки стержня. Это позволило по наибольшей разности амплитуд продольной и поперечной волн, измеренных при контроле по схеме на фиг.9 и по экспериментальной зависимости, приведенной на фиг.11, определить прочность сварного соединения ( σ).

Заявленный способ позволяет расширить номенклатуру контролируемых изделий, а именно контролировать тавровые сварные соединения, выполненные в раззенковку, которые в настоящее время не контролируются. Контроль тавровых сварных соединений закладных деталей, выполненных в раззенковку (фиг.12), осуществляют аналогично контролю осадки стержня.

Использование изобретения позволяет контролировать тавровые сварные соединения в монтажных условиях с толщиной полки от 6 до 40 мм, сваренных различными видами сварки, например автоматической сваркой под флюсом, сваркой в среде СО2, ручной дуговой и имеющих различные виды разделок под сварку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества акустического контакта сварных соединений при ультразвуковом контроле сварных соединений | 1989 |

|

SU1681230A1 |

| Способ ультразвукового контроля сварных соединений изделия | 1981 |

|

SU989472A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137120C1 |

| Способ ультразвукового контроля стыковых сварных соединений протяженных изделий с периодическими выступами | 1988 |

|

SU1504615A1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| Способ ультразвукового контроля изделий | 1981 |

|

SU996934A1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293638A1 |

| Устройство для ручного ультразвукового контроля сварных швов изделий при раздельной схеме включения ультразвуковых преобразований | 1988 |

|

SU1682916A1 |

| Способ ультразвукового контроля | 1984 |

|

SU1201754A1 |

Изобретение относится к неразрушающему контролю и предназначено для обнаружения дефектов, определения их типов и размеров в закладных деталях, сваренных различными видами сварки. Сущность изобретения является то, что одновременно с продольной волной в соединении возбуждают поперечную волну, которая падает на дефект под третьим критическим углом. При этом преобразователи устанавливают на поверхности полки со стороны сварного шва симметрично оси последнего навстречу друг другу. Дополнительно принимают сигналы отраженных и трансформированных волн, измеряют их амплитуды и по сигналу трансформированных волн определяют тип дефекта, по амплитудам сигналов трансформированных и отраженных волн, с учетом экспериментальных записимостей судят о размере плоскостного дефекта, по амплитуде отраженных волн о размере объемного дефекта, а по ослаблению амплитуды отраженных от донной поверхности полки продольных волн о наличии акустического контакта. Затем один из преобразователей смещают к валику усиления сварного шва, сохраняя расстояние между ними, возбуждают в сварном соединении продольные и поперечные волны, принимают прошедшие сигналы и по их ослаблению судят об осадке стержня. 1 з. п. ф-лы, 12 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Щербинский В.Г | |||

| и Алешин Н.П | |||

| Ультразвуковой контроль сварных соединений, М.: Стройиздат, 1989, с.271. | |||

Авторы

Даты

1995-09-20—Публикация

1992-11-03—Подача