Изобретение относится к иеразрушающему контролю и может быть использовано в ультразвуковой дефектоскопии при определении конфигурации дефектов изделий.г

Известен способ ультразвукового контроля изделий с эквидистантными поверхностями, заключающийся в том, что поверхность контролируемого изделия сканируют двумя наклонными искателями, периодически излучают - ими ультразвуковые импульсы, приЕшмают обоими искателями как прямые зхо-сигналь1 от дефекта, так и зхо-сигналы, зеркально отраженные от дефекта и донной поверхности изделия, и по амплитудной разности эхо-сигналов судят о характере дефекта (1 .

Недостатком этого способа является сложность определения характера дефекта, так как необходимо принять четыре эхо-сигнала и зафиксировать их амплитудную разность.

Наиболее близким к данному изобретению является способ ультразвукового контроля изделий, заключающийся в том, что в изделие наклонно излучают импульсы ультразвуковых сдвиговых волн, принимают импульсы ультразвуковых продольных волн, трансформирован ных на дефекте и распространяюишхся нормально к поверхности изделия, и по парамет- . рам принятого сигнала Судят о наличии дефекта, причем излучение ультразвуковых сдвиговых волн осуществляется под произвольным углом (2.

Недостатком известного способа является низкая информативность контроля, поскольку невозможно различить обьемный и.вертикаль10ный плоскостной дефект.

Цель изобретения - повышение информативности контроля путем определения конфигурации объемных и вертикальных плоскостных дефектов.

15

Цель достигается тем, что согласно способу ультразвукового контроля изделий,-заключающемуся в том; что в изделие наклонно излучают импульсы ультразвуковых сдвиговых волн, принимают имЕ1ульсы ультразвуковых

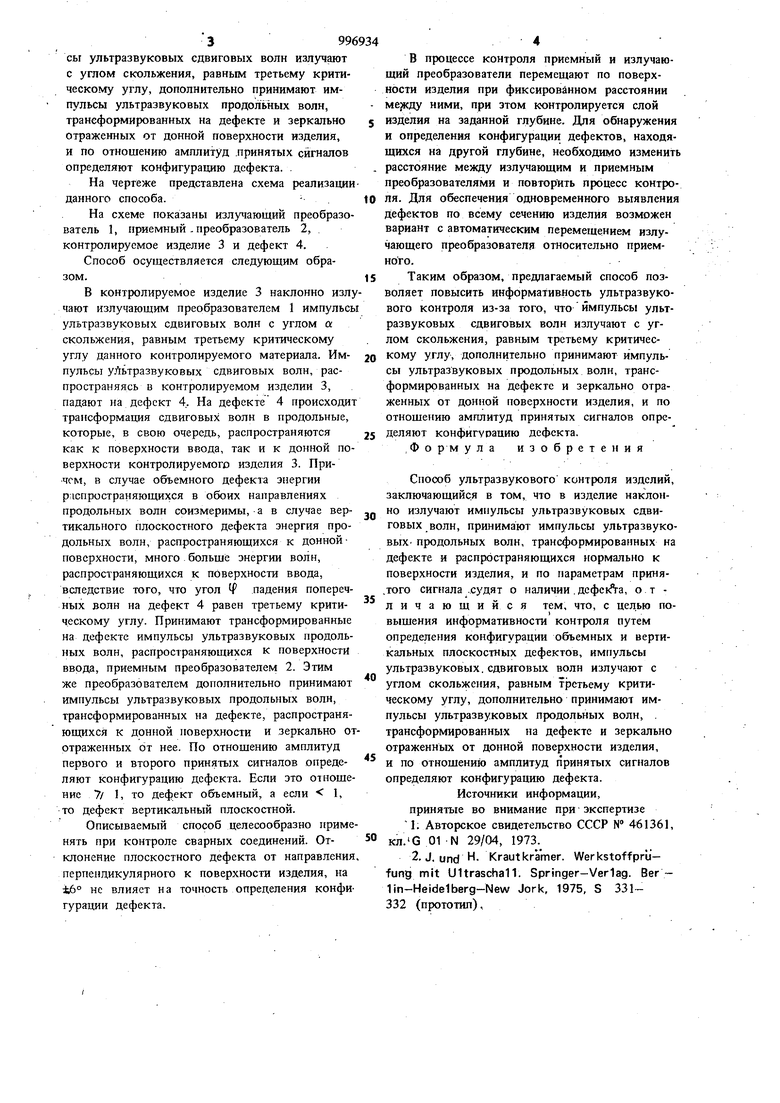

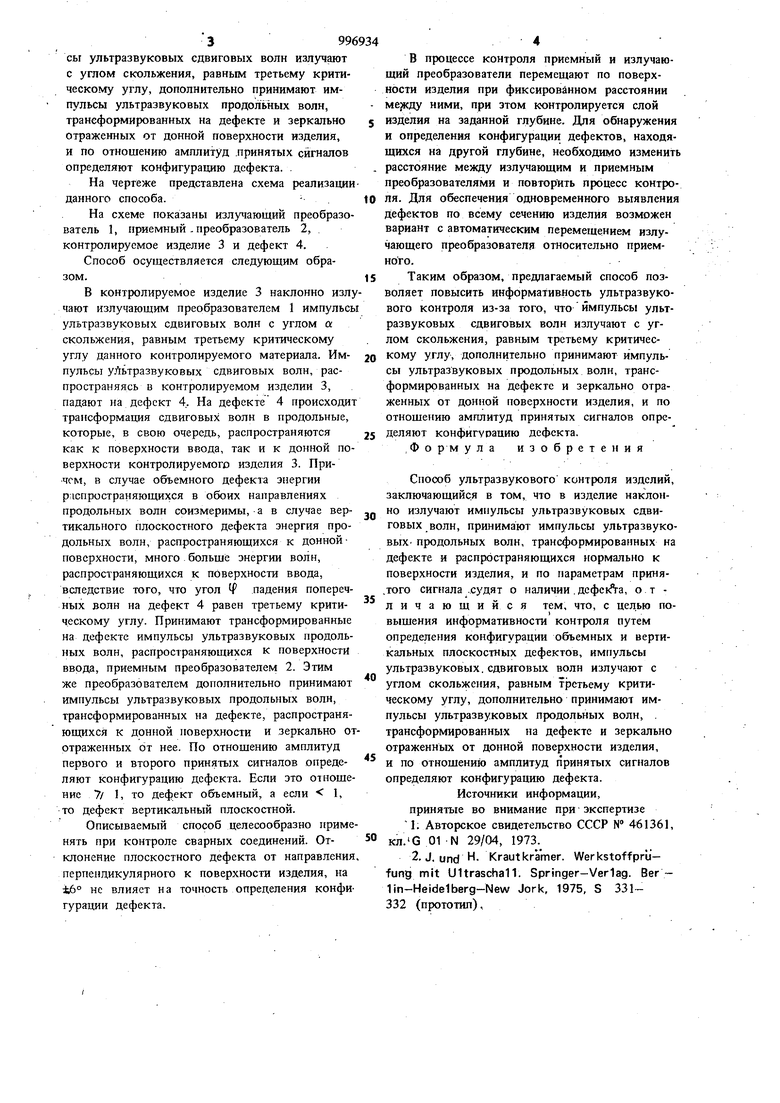

20 продольных волн, трансформированных на дефекте и распространяющихся нормально к поверхности изделия, и по параметрам принятого сигнала судят о наличиинефекта. импуль3996сы ультразвуковых сдвиговых волн излучают с углом скольжения, равным третьему критическому углу, дополнительно принимают импульсы ультразвуковых продольных волн, трансформированных на дефекте и зеркально отраженных от донной поверхности изделия, и по отношению амплитуд .принятых сигналов определяют конфигурацию дефекта. . На чертеже представлена схема реализации данного способа. . На схеме показаны излучающий преобразователь 1, приемный , преобразователь 2, контролируемое изделие 3 и дефект 4. Способ осуществляется следующим образом. В контролируемое изделие 3 наклонно излу чают излучающим преобразователем 1 импульсы ультразвуковых сдвиговых волн с углом а скольжения, равным третьему критическому углу данного контролируемого материала. Импульсы ультразвуковых сдвиговых волн, распространяясь в контролируемом изделии 3, падают на дефект 4.. На дефекте 4 происходит трансформация сдвиговых волн в продольные, которые, в свою очередь, распространяются как к поверхности ввода, так и к донной поверхности контролируемого изделия 3. Причем, в случае объемного дефекта энергии распространяющихся в обоих направлениях продольных волн соизмеримы, а в случае вертикального плоскостного дефекта знергия продольных волн, распространяющихся к доннойповерхности, много больше энергии волн, распространяющихся к поверхности ввода, вследствие того, что угол Ф падения поперечных волн на дефект 4 равен третьему критическому углу. Принимают трансформированные на дефекте импульсы ультразвуковых продольных волн, распространяющихся к поверхности ввода, приемным преобразователем 2. Этим же преобразователем дополнительно принимают импульсы ультразвуковых продольных волн, трансформированных на дефекте, распространяющихся к донной поверхности и зеркально от ртраженных от нее. По отношению амплитуд первого и второго принятых сигналов определяют конфигурацию дефекта. Если это отношение 7/ 1, то дефект обьемный, а если 1, то дефект вертикальный плоскостной. Описываемый способ целесообразно приме нять при контроле сварных соединений. Отклонение плоскостного дефекта от направления перпендикулярного к поверхности изделия, на i6° не влияет на точность определения конфигурации дефекта. В процессе контроля приемный и излучающий преобразователи перемещают по поверхности изделия при фиксированном расстоянии ними, при этом контролируется слой изделия на заданной глубине. Для обнаружения и определения конфигурации дефектов, находящихся на другой глубине, необходимо изменить расстояние между излучающим и приемным преобразователями и повторить процесс контроля. Для обеспечения одновременного выявления Дефектов по всему сечению изделия возможен вариант с автоматическим перемещением излучающего преобразователя относительно приемного. Таким образом, предлагаемый способ позволяет повысить информативность ультразвукового контроля из-за того, что импульсы ультразвуковых сдвиговых волн излучают с углом скольжения, равным третьему критическому углу, дополнительно принимают импульсы ультразвуковых продольных волн, трансформированных на дефекте и зеркально отраженных от донной юверхности изделия, и по отнощению амплитуд принятых сигналов определяют конфигурацию дефекта. .Формула изобретения Способ ультразвукового контроля изделий, заключающийся в том, что в изделие наклонно излучают импульсы ультразвуковых сдвиговых волн, принимают импульсы ультразвуковых- продольных волн, трансформированных на дефекте и распространяющихся нормально к поверхности изделия, и по параметрам принятого сигнала .судят о наличии .дефе1Л-а, отличающийся тем, что, с целью повыщения информативности контроля путем определения конфигурации объемных и вертикальных плоскостных дефектов, импульсы ультразвуковых, сдвиговых волн излучают с углом скольжения, равным третьему критическому углу, дополнительно принимают импульсы ультразвуковых продольных волн, . трансформированных на дефекте и зеркально отраженных от донной поверхности изделия, и по отношению амплитуд принятых сигналов определяют конфигурацию дефекта. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 461361, кл.С 01 -N 29/04, 1973. 2. J. und4- Krautkramer. Werkstoffprii- fung mit Ultraschall. Springer-Verlag. Berlin-Heidelberg-New Jork, 1975, S 331332 (прототип).

996934

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля сварных соединений изделия | 1981 |

|

SU989472A1 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293638A1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2012 |

|

RU2506585C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

| Ультразвуковой способ контроля изделий на наличие вертикально ориентированных плоскостных дефектов | 1987 |

|

SU1441299A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

Л

Авторы

Даты

1983-02-15—Публикация

1981-07-24—Подача