Изобретение относится к области химического ман1иностроения, а более конкретно к аппаратам с кипящим слоем для получения газов из раз.чичных твердых углеводородных топлив.

Цель изобретения - повыи1ение качества и стабильности состава готового продукта.

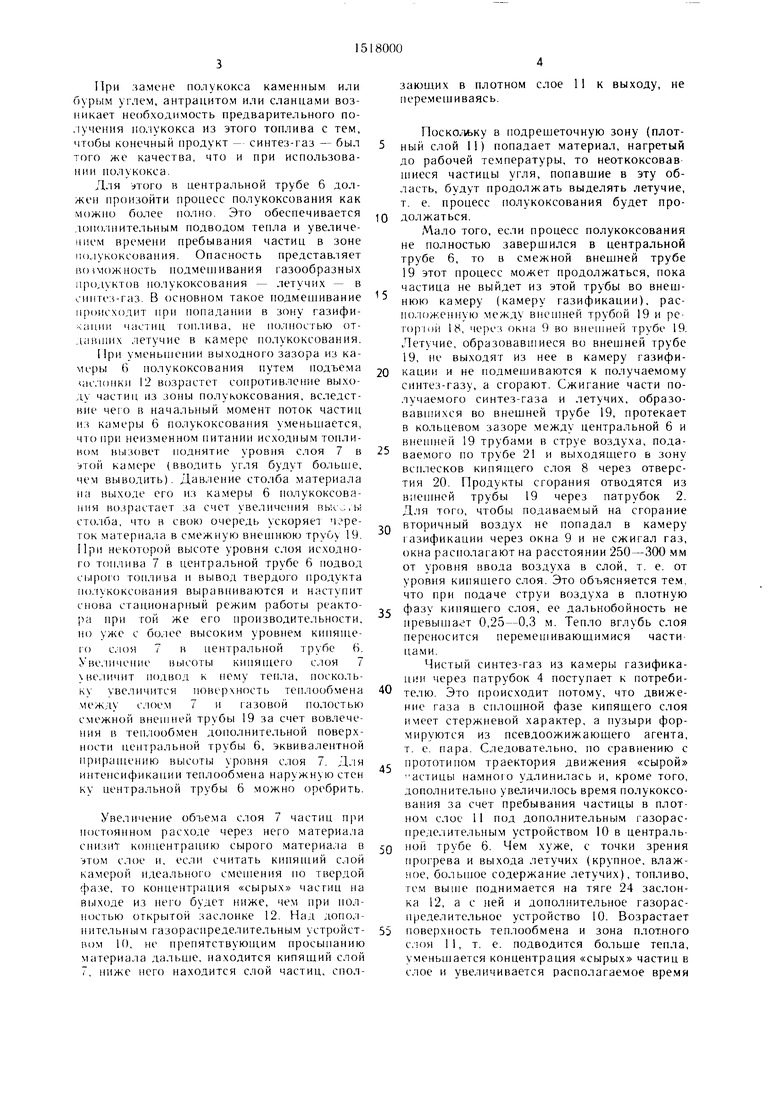

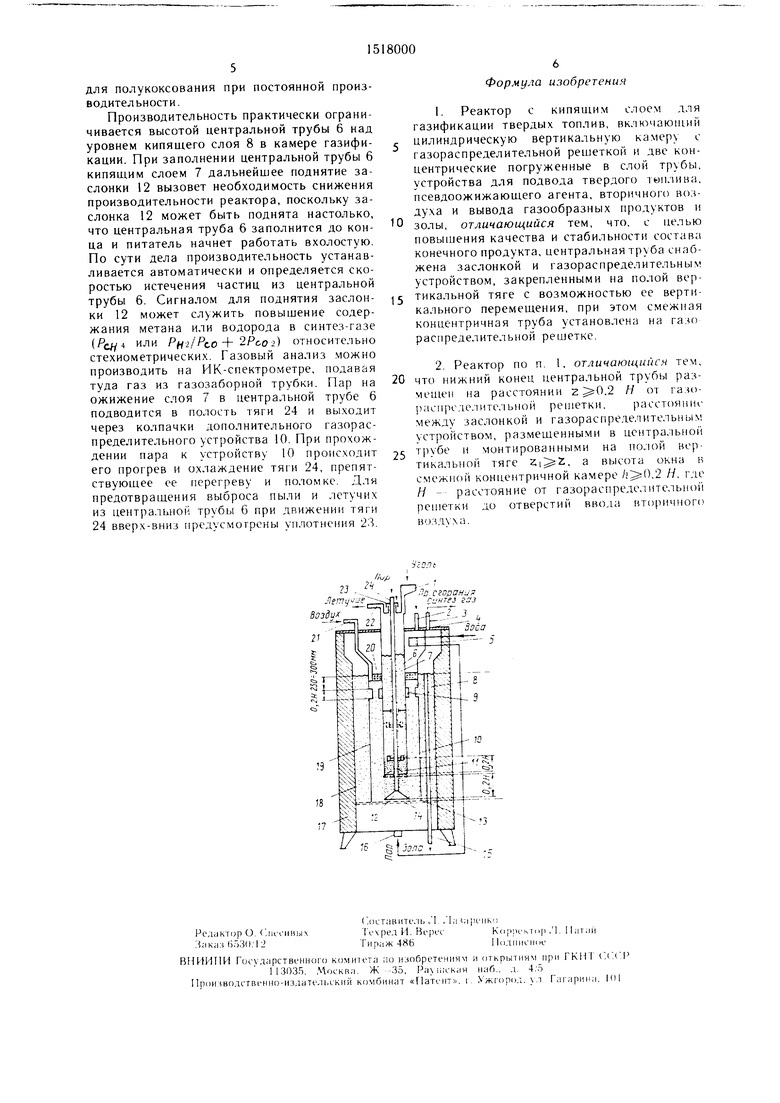

На чертеже представлена схема реактора.

Реактор содержит устройство 1 для но- дачи сырого тонлива, патрубок 2 для отвода продуктов сгорания, газоотборную трубку 3, Г1атрубок 4 для отвода синтез-газа, паровой котел 5, центральную трубу 6, киняп1ий слой 7 у1мя, кипян1ий слой 8 полукокса и золы, окна 9, дополнительное газораспределите,пь- ное устройство 10, плотный слой 11 полукокса, заслонку 12, колпачки 13, газораспределительную penieiKy 14, трубу 15 для слива зо, 1Ы, трубу 16 для подвода tiapa, теплоизоляцию 17, реторту 18, внешнюю трубу 19, щелевые отверстия 20 для выхода воздуха в слой, воздухоподводяшую грубу 21, пагрубок 22 для отвода летучих, уп:ютнения 23, полую вертикально перемешаемую тягу 24.

F eaKTOp работает следуюш.им образом.

Цри работе реактора на готовом полукоксе функция центральной трубы 6 - камеры полукоксования - сводится только к нагреву полукокса до рабочей температуры, при этом заслонка 12 и дополнительное газо- распреде; ительное устройство 10 опушены на тяге 24 в крайне нижнее положение и реактор работает нри расчетной оптима, 1ь- ной производительности. Открытый зазор между заслонкой 12 и торцом центральной трубы 6 больше или равен 0,2 Н высоты слоя. Это значит, что перемешивание частиц дву.х смежных слоев в центральной 6 и внешней 19 трубах при условии непрерывного подвода исходного материала происходит с максимальной интенсивностью, т. е. дальнейшее увеличение указанного зазора уже не увеличит эту интенсивность. На этом же основании выбираем размер окон во внешней трубе и расстояние между заслонкой 12 и дополнительным газораспределительным устройством 10.

СЛ

00

При замене полукокса каменным или бурым углем, антрацитом или сланцами возникает необходимость предварительного получения полукокса из этого топлива с тем, чтобы конечный продукт - синтез-газ - был того же качества, что и при использовании полукокса.

Для iToro в центральной трубе 6 должен произойти процесс полукоксования как можно более полно. Это обеспечивается дополнительным подводом тепла и увеличением времени пребывания частиц в зоне иолукоксонания. Опасность представляет 1и)()жиость подмешивания газообразных продуктов полукоксования - летучих - в синтез-газ. В основном такое подмешивание ()дит при попадании в зону газификации час1иц гоп.1ива, не полностью отдавших летучие в камере полукокс ования.

При уменьшении выходного зазора из камеры 6 полукоксования путем подъема (ас.юнки 12 возрастет сопротивление выходу частиц из зоны полукоксования, вследствие чего в начальный момент поток частиц из камеры 6 полукоксования уменьшается, Ч1С) при неизменном питании исход)1ым топливом вызовет поднятие уровня слоя 7 в камере (вводить угля будут больц е, чем выводить). Давление столба материала на выходе его из камеры 6 полукоксования возрастает за счет увеличепия вьк.;,ы столба, что в свою очередь ускоряет чере- ток материала в смежную внешнюю труоу 19. При некоторой высоте уровня слоя исходного топлива 7 в центральной трубе б подвод сырого топлива и 5ывод твердого продукта полукоксования выравниваются и наступит снова стационарный режим работы реактора при гой же его производительности, но уже с более высоким уровнем кипящего с, 1оя 7 в центральной трубе 6. Уве,ц|чение 1 ысоты кипящего слоя 7 величит подвод к нему тепла, поскольку увеличится поверхность теплообмена между слоем 7 и |азовой полостью смежной внешней трубы 19 за счет вовлечения в теп.лообмен дополнительной поверхности центральной трубы 6, эквивалентной приращению высоты уровня слоя 7. Для интенсификации теплообмена наружную стен ку центральной трубы 6 можно оребрить.

Увеличение слоя 7 частиц при постоянном расходе через него материала снизи г концентрацию сырого материала в этом слое и, если считать кипящий слой камерой идеальногч) смешения по твердой фазе, то концентрация «сырых часгиц на выходе из Hei o будет ниже, чем при полностью открытой заслонке 12. Над допо;|- нительным газораспределительным устройством 10, не препятствующим просыпанию материала дальше, находится кипяший слой 7, ниже него находится слой частиц, спол5

заюших в плотном слое 11 к выходу, не перемешиваясь.

Поскольку в подрешеточную зону (плотный слой 11) попадает материал, нагретый до рабочей температуры, то неоткоксовав шиеся частицы угля, попавшие в эту область, будут продолжать выделять летучие, т. е. процесс полукоксования будет про0 должаться.

Мало того, если процесс полукоксования не полностью завершился в центральной трубе 6, то в смежной внешней трубе 19 этот процесс может продолжаться, пока частица не выйдет из этой трубы во BHeuj- нюю камеру (камеру газификации), рас- по. южепную между внеишей трубой 19 и ре- тор i oil 18, через окна 9 во внешней трубе 19. Летучие, образовавшиеся во внешней трубе 19, не выходят из нее в камеру газифи0 нации и не подмешиваются к получаемому синтез-газу, а сгорают. Сжигание части получаемого сиптез-газа и летучих, образовавшихся во внешней трубе 19, протекает в кольцевом зазоре между центральной 6 и внешней 19 трубами в струе воздуха, пода ваемого по трубе 21 и выходящего в зону всплесков кипящего слоя 8 через отверстия 20. Продукты сгорания отводятся из в; епшей трубы 19 через патрубок 2. Для того, чтобы подаваемый на сгорание

Q вторичный воздух не попадал в камеру газификации через окна 9 и не сжигал газ, окна располагают па расстоянии 250 - 300 мм от уровня ввода воздуха в слой, т. е. от уровня кипящего слоя. Это объясняется тем, что при подаче струи воздуха в плотную

5 фазу кипящего слоя, ее дальнобойность не превыша т 0,25-0,3 м. Тепло вглубь слоя переносится перемешиваюшимися частицами.

Чистый синтез-газ из камеры газификации через патрубок 4 поступает к потреби телю. Это происходит потому, что движение газа в сплопшой фазе кипящего слоя имеет стержневой характер, а пузыри формируются из псевдоожижаюшего агента, т. е. пара. Следовательно, по сравнению с

г прототипом траектория движения «сырой ИСТИЦЫ намного удлинилась и, кроме того, дополнительно увеличилось время полукоксования за счет пребывания частицы в плотном слое II под дополнительным газораспределительным устройством 10 в централь0 ной трубе 6. Чем хуже, с точки зрения прогрева и выхода летучих (крупное, влаж- мое, больц ое содержание летучих), топливо, тем выше поднимается на тяге 24 заслонка 12, а с ней и дополнительное газораспределительное устройство 10. Возрастает

5 поверхность теплообмена и зона плотного слоя 11, т. е. подводится больше тепла, уменьшается концентрация «сырых частиц в слое и увеличивается располагаемое время

5

для полукоксования при постоянной производительности.

Производительность практически ограничивается высотой центральной трубы 6 над уровнем кипящего слоя 8 в камере газификации. При заполнении центральной трубы 6 кипящим слоем 7 дальнейщее поднятие заслонки 12 вызовет необходимость снижения производительности реактора, поскольку заслонка 12 может быть поднята настолько, что центральная труба 6 заполнится до конца и питатель начнет работать вхолостую. По сути дела производительность устанавливается автоматически и определяется скоростью истечения частиц из центральной трубы 6. Сигналом для поднятия заслонки 12 может служить повышение содержания метана или водорода в синтез-газе ( или Р«2/Рсо + 2Р&02) относительно стехиометрических. Газовый анализ можно производить на ИК-спектрометре, подавая туда газ из газозаборной трубки. Пар на ожижение слоя 7 в центральной трубе 6 подводится в полость тяги 24 и выходит через колпачки дополнительного газораспределительного устройства 10. При прохождении пара к устройству 10 происходит его прогрев и охлаждение тяги 24, препятствующее ее перегреву и поломке. Для предотвращения выброса пыли и летучих из центральной трубы б при движении тяги 24 вверх-вниз предусмогрсны уплотнения 23.

Формула изобретения

0

5

0

5

1. Реактор с кипящим слоем для газификации твердых топлив, включаюп1ий цилиндрическую вертикальную камеру с газораспределительной решеткой и две концентрические погруженные в слой трубы, устройства для подвода твердого типлива. псевдоожижающего агента, вторично1Ч) воздуха и вывода газообразных продуктов и золы, отличающийся тем, что, с целью повышения качества и стабильности состава конечного продукта, центральная труба снабжена заслонкой и газораспределительным устройством, закрепленными на полой вертикальной тяге с возможностью ее вертикального перемещения, при этом смежная концентричная труба установлена на газо распределительной решетке.

2. Реактор по п. 1, отличающийся тем, что нижний конец центральной трубы размещен на расстоянии ,2 Н от газо- распрс.челительной решетки, расстояние между заслонкой и газораспре.аелительным устройством, размещенными в центральноГ трубе и монтированными на полой вертикальной тяге , а высота окна в смежной концентричной камере li(2 Н. где Н -- расстояние от газораспределительио11 рен1етки до отверстий ввода вторичного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической переработки мелкозернистого твердого топлива | 1982 |

|

SU1198093A1 |

| Способ производства газа и смолы из измельченного топлива | 1945 |

|

SU85820A1 |

| Устройство для получения активного угля из твердых топлив | 1990 |

|

SU1772085A1 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

| ГАЗИФИКАТОР ПЕРЕРАБОТКИ ТВЕРДОГО НИЗКОСОРТНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2023 |

|

RU2818558C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| Установка для термической переработки высокозольных топлив | 1969 |

|

SU497976A1 |

| Устройство для полукоксования мелкозернистого топлива | 1950 |

|

SU94769A1 |

| УСТАНОВКА И СПОСОБ УТИЛИЗАЦИИ БИОМАССЫ | 2014 |

|

RU2549947C1 |

Изобретение относится к конструкциям реактора, используется для получения газов из различных твердых углеводородных топлив в кипящем слое и позволяет повысить качество и стабильность конечного продукта. Реактор содержит цилиндрическую камеру, газораспределительную решетку и две концентрические погруженные в слой трубы. Центральная труба располагается на расстоянии Z = 0,2 H от газораспределительной решетки и имеет заслонку и собственное дополнительное газораспределительное устройство, которые монтируются с расстоянием между собой Z≥0,2 H на полой вертикальной тяге с возможностью ее вертикального перемещения. Внешняя труба опирается на газораспределительную решетку и имеет окна высотой H≥0,2 H. Окна размещаются на расстоянии 250-300 мм ниже уровня кипящего слоя. 1 з.п. ф-лы, 1 ил.

| Химии твердою топлива, 1983 Л 3 с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1989-10-30—Публикация

1986-12-18—Подача