1

(21)4404563/31-26

(22)04.02.88

(46) 30.10.89. Бнш. № 40

(71)Институт химических наук

АН КазССР, Институт металлургии и обогащения АН КазССР, Уральский научно-исследовательский институт черных металлов и Карагандинский металлургический комбинат

(72)Д.Зо Серазетдинов, А.В. Кирпичников, В.М. Горбачева, 10.В. Сорокин, В,А. Мирко, А.Н. Климушкин, И.М. Шамардин и И.Н. П|ербаков

(53)631.893.26 (088.8)

(56)Патент ГЖ № 0154482, кл. С 05 В 5/00, 1982.

(54)СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ

(57)Изобретение относится к способу получения гранулированных сложных удобрений, может быть использовано для получения удобрений на основе

металлургических шлаков и способствует снижению расхода и концентрации увлажняющих растворов, повышению прочности гранул, увеличению скорости их разрушения в почвенных растворах и повышению степени усвояемости . Согласно изобретению измельченный металлургический шлак увлажняют раствором, содержащим хлориды калия, магния и аммония при следующем соотношении компонентов, г/л: MgClj 50-100; НС1 50-100; 1-5. Увлажнение указанным раствором ведут при соотношении Т:Ж (8-12):100 в течение 5-10 мин. Предлагаемый способ позволяет снизить концентрацию солей на 340 г/л и расход увлажнякмцих растворов на 12-28%, повысить прочность гранул на 2-6 кгс/см, скорость разрушения гранул в 2%-ном растворе лимонной кислоты на 0,5-0,7 ч и степень усвояемости на 1,0-1,8%, 1 з.п. ф-лы, 2 табл.

с 3

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Фосфорное удобрение на основе металлургических шлаков | 1983 |

|

SU1142463A1 |

| Способ получения гранулированных удобрений из металлургических шлаков | 1987 |

|

SU1555319A1 |

| Способ гранулирования калийно-магниевых удобрений | 1989 |

|

SU1664776A1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

| Способ определения потенциала почвенной влаги | 1986 |

|

SU1422149A1 |

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛУРГИЧЕСКОЙ ШИХТЫ К ПЛАВКЕ | 1991 |

|

SU1811702A3 |

| Способ получения известково-аммиачного удобрения | 1987 |

|

SU1505920A1 |

| Способ снижения слеживаемости сульфата аммония | 1988 |

|

SU1594159A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1634656A1 |

| Вяжущее | 1986 |

|

SU1560498A1 |

Изобретение относится к способу получения гранулированных сложных удобрений, может быть использовано для получения удобрений на основе металлургических шлаков и способствует снижению расхода и концентрации увлажняющих растворов, повышению прочности гранул, увеличению скорости их разрушения в почвенных растворах и повышению степени усвояемости P2O5. Согласно изобретению измельченный металлургический шлак увлажняют раствором, содержащим хлориды калия, магния и аммония при следующем соотношении компонентов, г/л: MGCL2 50-100

HCI 50-100

NH4CL 1-5. Увлажнение указанным раствором ведут при соотношении Т:Ж (8-12):100 в течение 5-10 мин. Предлагаемый способ позволяет снизить концентрацию солей на 340 г/л и расход увлажняющих растворов на 12-28%, повысить прочность гранул на 2-6 кгс/см2, скорость разрушения гранул в 2%-ном растворе лимонной кислоты на 0,5-0,7ч. и степень усвояемости P2O5 на 1,0-1,8%. 1 з.п. ф-лы, 2 табл.

Изобретение относится к способу получения гранулированных сложных удобрений и может быть использовано для получения удобрения на основе металлургических шпаков.

Целью изобретения является снижение расхода и концентрации увлажняющих растворов, повышение прочности гранул, увеличение скорости их раз- рушения в почвенных растворах и повышение степени усвояемости PjO,

Предложенный способ иллюстрируется следующими примерами

Пример 1. Гранулированное минеральное удобрение получают из измельченного до фракции О,1 мм конвертерного шлака Карагандинского металлургического комбината,содержащего,мае.%:

ел

00 СО

to

СаО

SiO-z

PlOs

РегОз

МпО

MgO

НгО

33-42

12,5-15,5

8,3-8,9

23-27

3,4-5,2

6,5-8,7

Остальное

Измельченный конвертерный шлак указанного состава поступает в 2-шне ковый смеситель и в течение 7 мин увлажняется раствором, содержащим, г/л КС1 50, MgCli 100, NH4C1 3, при соотношении Ж:Т 10:100, а затем подается на тарельчатый гранулятор (диаметр та рели 1,5 м, высота борта 15 мм, угол наклона тарели 46-48°, скорость враще ния тарели 22-25 об/мин). Полученные окатыши фракции (1-А мм) подвергают сушке. Содержание солей К, Mg, NH в готовом продукте составляет 1,5%. Готовый продукт содержит 93.8% в усвояемой форме .Мехвническая прочность гранул составляет 16 кгс/см. Время полного разрушения фракции (1-4 мм) гранул в 2%-ном растворе лимонной кислоты равно 3,5 ч.

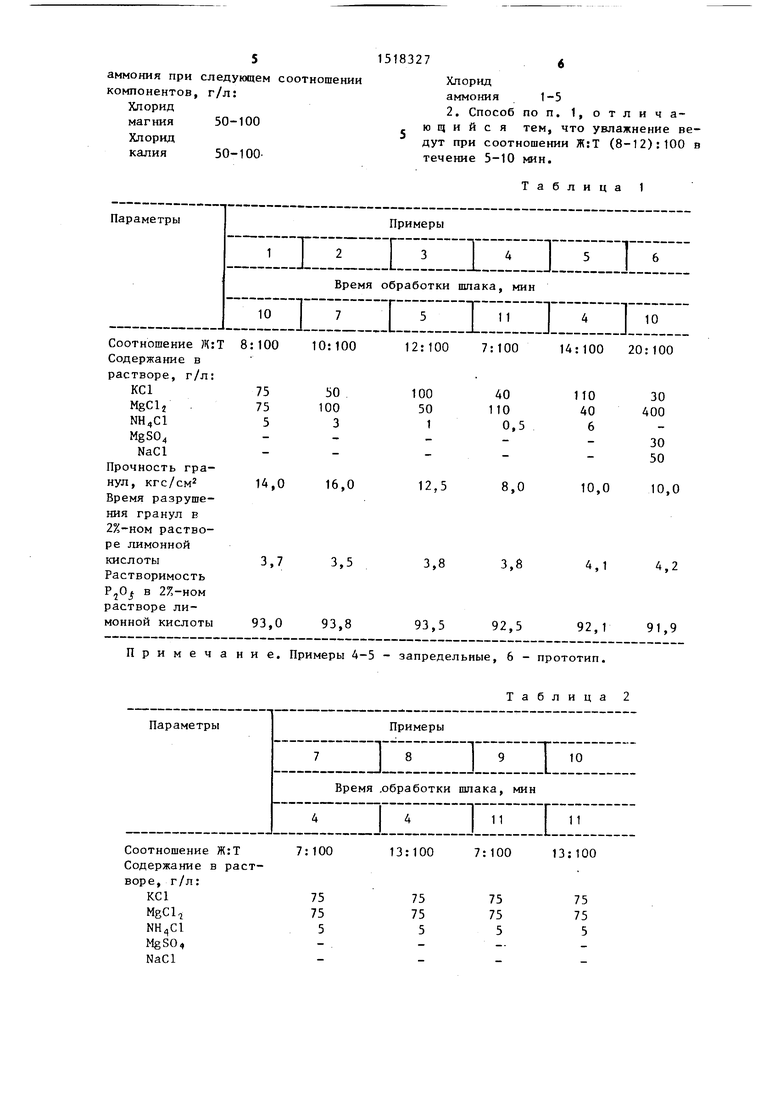

Остальные примеры сведены в табл.1

Пределы основных параметров обосновываются следующим образом. При увеличении времени обработки более 10 мин процессы гашения извести и образования соединений кальция происходят в смесителе, что приводит к образованию в объеме гранулы соединений подобных гидроксилапатиту. Это затруд яет разрушение гранул почвенными растворами и переход фосфора в почву.

При использовании увлажняющих растворов, содержащих менее 100 г/л солей толрщна кристголлогидратного слоя не обеспечивает достаточной прочности гранул, а при содержани в увлажняющих растворах, более 205 г/л солей образование кристаллогидрата происходит по всему объему гранулы, что приводит к снижению скорости разрушения гранул почвенными растворами.

При концентрации соли аммония в увлажняюпщх растворах ниже 1 г/л снижается эффективность процесса разложе ния гидроксида кальция, в результате чего снижаются содержание усвояемых форм J и скорость разрушения гранул. При концентрациях соли аммония более 5 г/л разложение гидроксида кальция происходит со значительным вьщелением аммиака, который разрыхляет гранулу и тем самым приводит к снижению ее механической прочности.

При соотношении Ж:Т ниже 8:100 окомкования шихты не происходит, а при соотношении Ж:Т более 12:100 происходят процессы гашения извести и образование гидроксилапатита в объ

0

5

0

5

0

5

0

0

з

5

еме гранул, что снижает скорость разрушения гранул в почве. Кроме того, при таком соотношении Ж:Т наблюдается частичное оплывание шихты, что ухудшает ее транспортные свойства и приводит к забиванию технологического оборудования.

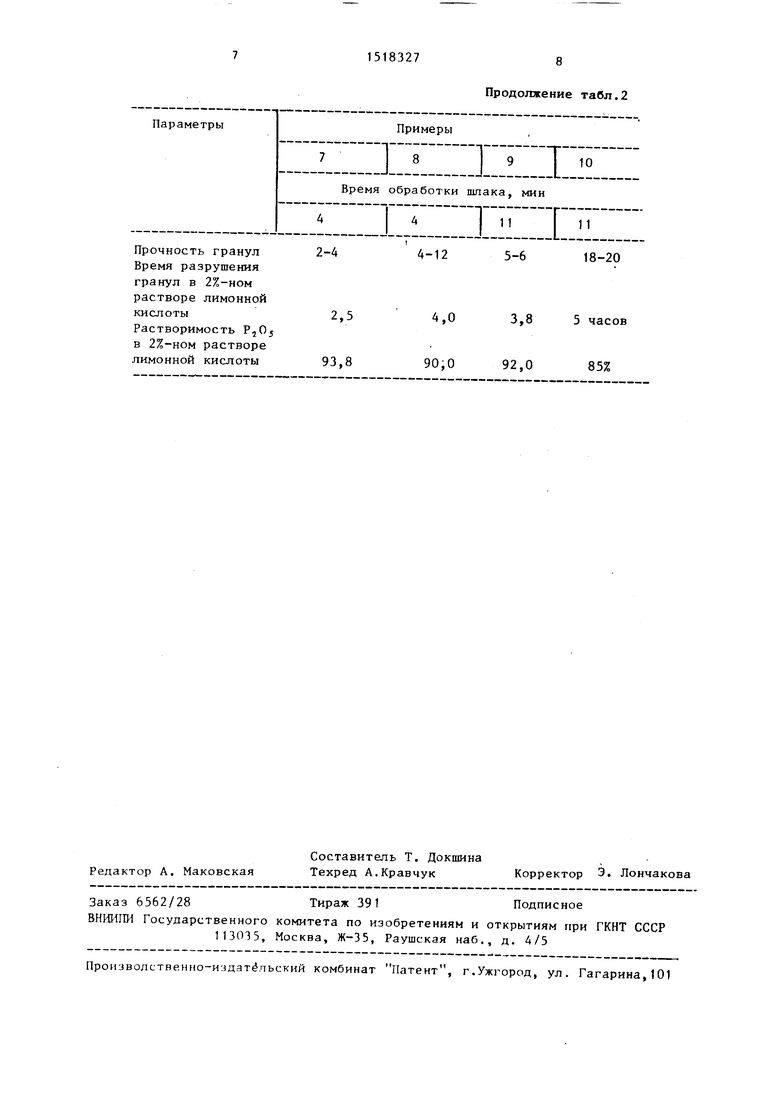

В табл. 2 представлены данные, подтвердщающие необходимость выбранных Интервалов (запредельные значения) .

Как видно из приведенных примеров, при времени обработки шлака менее 5 мин (пример 7) при соотношении Ж:Т 7:100 грануляция идет не полностью (50-60%), при соот шшении 13:100 шихта увлажняется неравномерно, что приводит к неравномерной прочности материала (пример 8), При времени обработки более 10 мин и соотношении Ж:Т 7:100 недостаточное уачажнение приводит к увеличению количества мелкой фракции (0,5 мм), что снижает производительность процесса, при соотношении Ж:Т 13:100 происходит переувлажнение шихты, что приводит к увеличению фракции ( + 4,0 t-a) . Кроме того, возрастает прочность гранул, что сказывается на снижении скорости растворения гранул почвенными растворами.

Предлагаемый способ при концентрации солей Б увлажняющих растворах (101-205 г/л), соотношении Ж:1 (8-12): :100 и времени обработки измельченного шпака 5-10 NWH позволяет по сравнению со способом-прототипом снизить концентрацию солей на 340 г/л и расход увлажняюш 1х растворов на 12-28%, повысить прочность гранул на 2-6 кгс/см, скорость разрушения гранул в 2%-ном растворе лимонной кислоты на 0,5-0,7 ч и степень усвояемости на 1,0-1,8%. Формула изобретения 1. Способ получения гранулированного удобрения, включающий обработку измельченного металлургического ишака увлажняющими раствора, содержа- хлориды калия и магния, грануляцию и сушку, отличающийся тем, что, с целью снижения расхода и концентрации увлажняющих растворов, повышения прочности гранул, увеличения скорости их разрушения в почвенных растворах и повышения степени усвояемости , увлажняющие растворы дополнитель)1о содержат хлорид

аммония при следующем соотношении компонентов, г/л: Хлорид

Соотношение Ж:Т 8:100 10:100 Содержание в растворе, г/л:

КС17550

MgClj75100

NH Cl53

MgSO NaCl

Прочность гранул, кгс/см 14,016,0 Время разрушения гранул в 2%-ном растворе лимонной

кислоты3,73,5

Растворимость в 2%-ном растворе лимонной кислоты93,093,8

12:100 7:10014:100 20:100

10040

50110

10,5

12,5

3,8

8,0

3,8

ПО

40

6

10,0

,1

30 400

30 50

10,0

4,2

93,592,592,191,9

Примечание, Примеры 4-5 - запредельные, 6 - прототип.

Хлорид

аммония 1-5

0040

50110

10,5

12,5

8,0

ПО

40

6

10,0

30 400

30 50

10,0

3,8

3,8

,1

4,2

Таблица 2

Прочность гранул

Время разрушения

гранул в 2%-ном

растворе лимонной

кислоты

Растворимость Р,05

в 2%-ном растворе

лимонной кислоты

Продолжение табл.2

4-12

5-6

18-20

4,0

3,8 5 часов

90,0

92,0

85%

Авторы

Даты

1989-10-30—Публикация

1988-02-04—Подача