Изобретение относится к производству гранулированных удобрений прессованием и может быть использовано в химической промышленности.

Целью изобретения является повышение выхода и прочности плитки, утилизация пылевой фракции и снижение энергозатрат.

П р и м е р 1.480 кг просыпи и мелкозернистой фракции калийно-магниевого удобрения с массовой долей солей. %: «2S04 34,9; MgSO-i 30.8: KCI 15,0; NaCI 16,1; НаО 3,2, увлажняют 20 кг насыщенного солевого раствора с массовой концентрацией солей, г/л: K2S04 118,6; 98,2; KCi 24,4; NaCI 51,0: H20 915,0. плотностью 1,204 г/см3 до влажности 6,0%. полученного при растворении 10,0 кг пыли и 30 кг аспирационныхвод. Смесь подогревают до 85-125°С и подают на прессование.

Прочность гранулята составляет 90 %, выход продукта 125 кг.

П р и м е р 2.480 кг просыпи и мелкозернистой фракции калийно-магниевого удобрения с массовой долей солей, %: «2S04 34,9: MgSO 30,8, KCI 15,0; NaCI 16,1; НаО 3,2, увлажняют 21 кг насыщенного солевого раствора с массовой концентрацией солей, г/л. KaS04 136,1, MgS04 108,8, KCI 34,7. NaCI 54,0: H20 881,4, плотностью 1,215 г/см3 до влажности 6,0%, полученного при растворении 10 кг пыли и 24 кг аспирационных вод. Смесь подогревают до 85-125°С и подают на прессование

Прочность гранулята снижается до 85 %, выход продукта 123 кг.

П р и м е р 3.480 кг просыпи и мелкозернистой фракции калийно-магниевого удобрения с массовой долей солей, %: K2S04 34,9; MgSO4 30,8; KCI 15,0; NaCI 16,1; Н20 3,2, увлажняют 19 кг солевого раствора с массовой концентрацией солей, г/л: K2S04 86.87; MgS04 74,5. KCI 24.2; NaCI 34,1; H20

VJ

939,4, плотностью 1,159 г/см3 до влажности 6,0 %, полученного при растворении 10 кг пыли и 36 кг аспирационных вод. Смесь подогревают до 85-125°С и подают на прессование.

Прочность гранулята 91 %, выход продукта уменьшается до 88 кг

В табл.1 приводятся сравнительные данные, подтверждающие необходимость выбранных интервалов на примере прессования калийно-магниеэого удобрения, полученного в процессе переработки полиминеральных руд Прикарпатья.

Как видно из табл.1, для калийно-маг- ниевого удобрения сухое прессование применимо, но при этом снижается качество и выход гранулированного продукта. Увлажнение смеси просыпи мелкозернистой фракции меньшее, чем 4,3 % влаги, приводит к тому, что с течением времени общая крупность продукта перед прессованием падает, что ведет к уменьшению выхода продукта. Это происходит ввиду того, что в просыпь уходит мелкая часть влажностью, на 0,2-0,3% ниже исходной

Увлажнение просыпи более 7,6 % влаги проводить нецелесообразно, так как материал переувлажняется и происходит налипание на валки прессов, что приводит к снижению эффективности прессования и уменьшается прочность плитки. Доувлаж- няя смесь просыпи и мелкозернистую фракцию до 4,3-7,6 % и при смешении ее с исходным продуктом, влажность которого после сушки и подогрева 2,1-2,7 %, общая влажность становится оптимальной, причем процент мелкозернистого материала не увеличивается, так как это имеет место при уёлажнении исходного материала.

В табл.2 приводится зависимость прочности гранул кзлимагпезий, соотношения Ж:Т аспирационных вод и пылевой фракции и состава солевого раствора при средней влажности 5,4 %.

При уменьшении расхода аспирационных вод, т.е. при соотношении Ж:Т 2,4 снижается растворимость пылевой фракции, образуется суспензия, а при увеличении расхода получают ненасыщенные солевые растворы. Увлажнение просыпи и мелкозернистой фракции суспензией, пол ученной при Ж Т 2,4, снижает прочность плитки до 85%, a i увеличение Ж Т до 3,6 ведет к уменьшению выхода продукции за .счет растворения последней и качество продукта не соответствует нормам

При увлажнении просыпи и мелкозернистой фракции солевым раствором последней осаждается в неровностях и порах гранул, а также наличие в солевом растворе

одновременно сульфата калия и магния с хлоридом калия и натрия способствует укрупнению мелких фракций,как бы склеивая частички, при этом прочность гранулята составляет 88-91 % и снижаются потери полезных компонентов.

Состав солевого раствора изменяется в зависимости от соотношения вод аспирации и пылевой фракции продуктов грануляции.

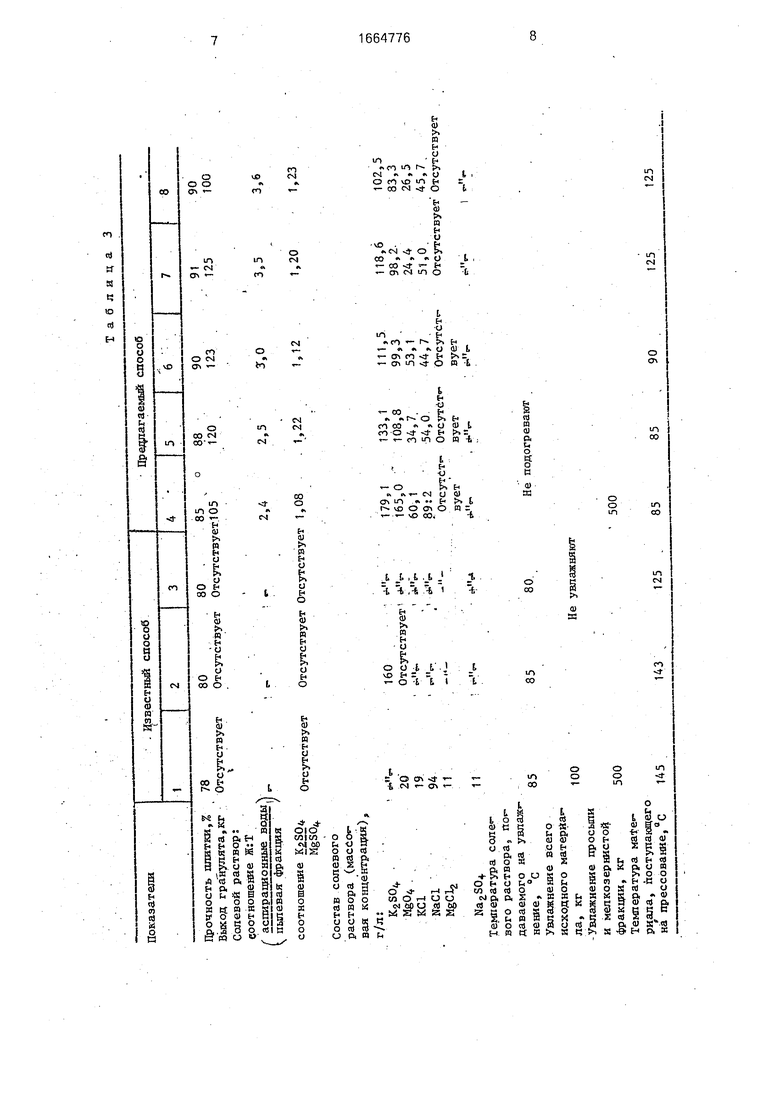

Использование предлагаемого способа гранулирования по сравнению с известным (табл.3) позволяет гранулировать весь продукт и получить его высококачественным, увеличивается прочность плитки на 10-12 %

и выход продукта на 10-15 %, а также снижаются энергозатраты за счет снижения циркуляционной нагрузки и утилизируется пылевая фракция

Формула изобретения

Способ гранулирования калийно-магниевых удобрений, включающий прессование увлажненного исходного материала, дробление прессата и классификацию с образованием пылевой фракции, просыпи и

мелкозернистой фракции, отличающий- с я тем, что, с целью повышения выхода и прочности гранул, утилизации пылевой фракции и снижения энергозатрат, смесь просыпи и мелкозернистой фракции увлажняют до влажности 4,3-7,6 % насыщенным солевым раствором массовой концентрации, г/л;

КаЗСм100-135

MgSCM85-130

KCI25-50

NaCl35-55

ВодаДо 1 л

полученным при растворении пылевой фракции водой при соотношении Т:Ж

1:(2,5-3,5), смесь нагревают до 85-125°С и возвращают на прессование

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования безхлорных калийных удобрений | 1980 |

|

SU921619A1 |

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU905224A1 |

| Способ гранулирования калийно-магниевого удобрения | 1991 |

|

SU1801961A1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| Способ получения гранулированных калийных удобрений | 1979 |

|

SU859340A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2083536C1 |

| Способ получения гранулированного калийного удобрения | 1980 |

|

SU990756A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| Способ получения сульфатного калийно-магниевого удобрения | 1990 |

|

SU1825772A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

Изобретение относится к производству гранулированных удобрений методом прессования и способствует увеличению выхода продукта, улучшению его качества, снижению энергозатрат и утилизации вылевой фракции. Согласно изобретению смесь просыпи и мелкозернистой фракции, полученной после дробления и классификации прессата, увлажняют до влажности 4,3 - 7,6% насыщенным солевым раствором массовой концентрации г/л: K2SO4 100 - 135, MASO4 85 - 130, KCI 25 - 50, NACI 35 - 55, полученным при растворении пылевой фракции аспирационными водами при соотношении Т:Ж = 1:(2,5 - 3,5), полученную смесь нагревают до 85 - 125°С и возвращают в голову процесса. Прочность плитки увеличивается на 10 - 12% и выход продукта на 10 - 15%. Снижаются энергозатраты за счет снижения циркуляционной нагрузки и утилизации пылевой фракции. 3 табл.

Таблица2

Температура вого раствора, даваемого на увлаж - некие, °С85

Увлажнение всего исходного материал ла, кг100

-Увлажнение просыпи и мелкозернистой фракции, кг500

Температура риала, поступакнцего на прессование,°С 145

85

80

Не подогревают

Не увлажняют

1 500

143

125

85

85

90

125

125

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ И ТЕХНИЧЕСКИХ СОЛЕЙ | 0 |

|

SU289820A1 |

Авторы

Даты

1991-07-23—Публикация

1989-03-30—Подача