Изобретение относится к промыш- . ленности строительных материалов и может быть использовано при изготовлении растворов и бетонов на галако- щелочном вяжущем.

Цель изобретения - повышение прочности.

П р и м е р. Используют следующие материалы.

Доменный грашлак Карагандинского металлургического комбината следую- щего химического состава, мас.%: СаО 39,04; MgO 7,3; А1703 15,89; SiOa 36,58; МпО 0,75; S остальное.

Щелочной отход со стадии ректификации коксохимического производства образуется при обработке сырого бензола 10%-ным раствором едкого натра, имеет следующий химический

состав, в мас.%: гидроксид натрия 3-4; сульфат натрия 5-6; натриевые соли алкиларилсульфокислот 7-10; продукты сульфирования тиофена и других углеводородов 1,5-2; вода остальное ,

Продукты сульфирования угпеводо- родов и натриевые соли органических кислот обладают сильным разжижающим эффектом, относятся к группе суперпластификаторов и позволяют сократить расход воды затворения вяжущего и получить более плотный камень.

Штам-отход, образующийся при ще- лочной автоклавной переработке мелких фосфоритов - натриево- кальциевый силикат (Na O-CaO. r.SiO) имеет состав, мае..,: 25,4 ЈЛ

зэ

26,05; CaO 23,3-23,5; Ri02 49,5 - 50,42,

Автоклавный щелочной способ переработки фосфоритов позволяет использовать мелкие фракции фосфоритов„которые обрабатывают раствором едкого натра и подвергают автоклавированию (давление пара 1 МПа, температура 193°С).

Исходное сырье - фосфориты Кара- таусского месторождения, химический состав,%: Р20 24,2; СаО 41,3; Й10г 16,0} С0г 7,2; MgO 3,2; F 2,2; ПоП.п, 7,8.

Выщелачивание проводят в автоклаве при следующих оптимальных услови- ix; концентрация 300 г/л,время 60 мин, жидко/твердое отношение 7; SiOz/CaO 30

1Члам после автоклавного ра ложе- ния фосфоритового концентрата в оптимальных условиях имеет следующий состав,%: Na40 20,25; СаО 22,29; Si02 40-44; MgO 1,7-1,8; РаО5 ,3-2, F 1-1,2; Fea03 0,,85j 0,2 - 0S25.

На 90-95% шлам состоит из натрие- во-кальциевого силиката0

Оба продукта, используемые для получения вяжущего, - отходы производства, не требующие дополнительной переработки и подготовки к применени

Для изготовления вяжущего доменны гранулированный шпак подвергают помолу в шаровой мельнице до удельной поверхности 3000-3500 смэ/г, смешивают со шламом и затворяют раствором отработанной щелочи ( о ,095 г/см Твердение вяжущего протекает в условиях естественного твердения, в уело ,виях тепловлажностной обработки в пропарочной камере и автоклаве.

0

5

0

5

.

40

Образцы готовят следующим образом.

Доменный гранулированный шлак с удельной поверхностью 3000 смешивают со шламом и отработанной щелочью. Для испытаний изготавливают образцы 1,5x1,5, которые твердеют в условиях естественного твердения в течение 28 сут, в пропарочной камере при 90 С в течение 10 ч и автоклав при давлении 1 МПа, 175°С в течение 7 ч,

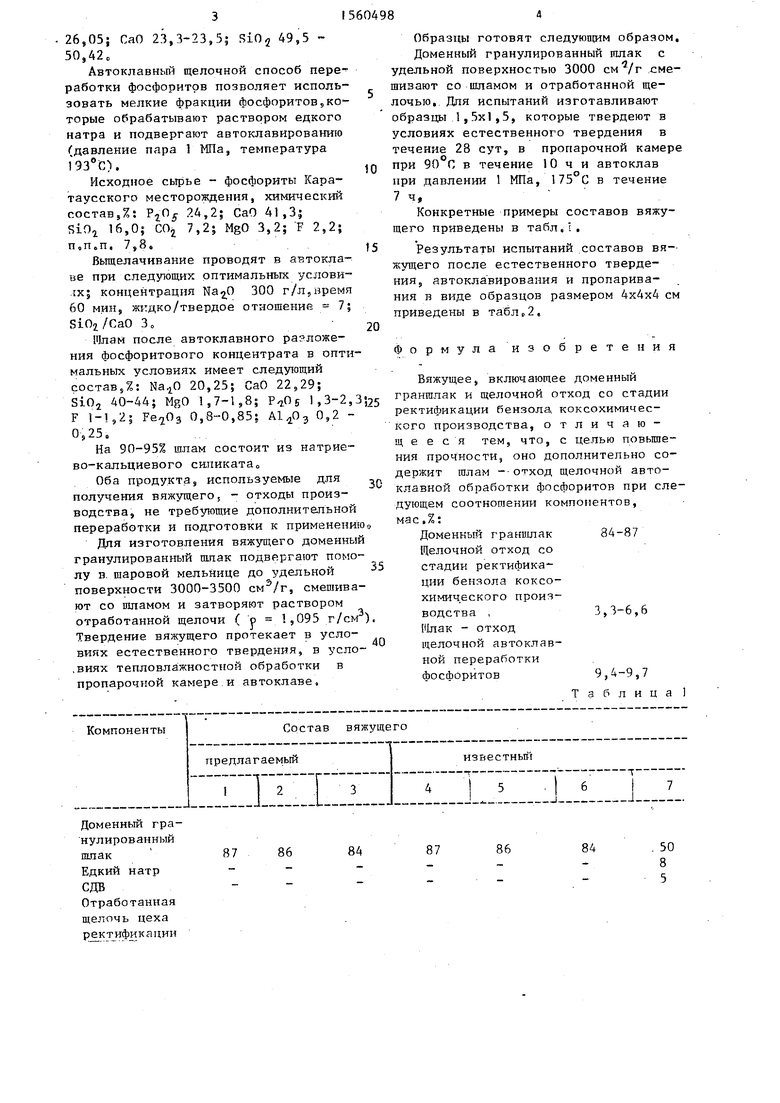

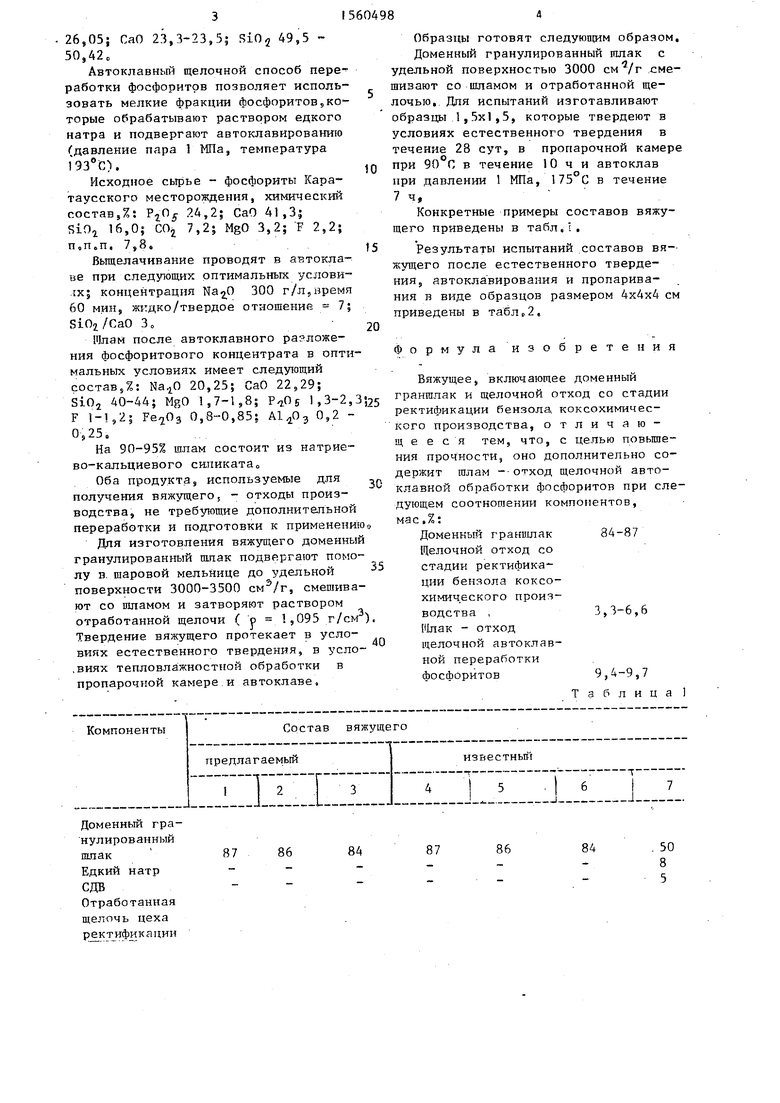

Конкретные примеры составов вяжущего приведены в табл..

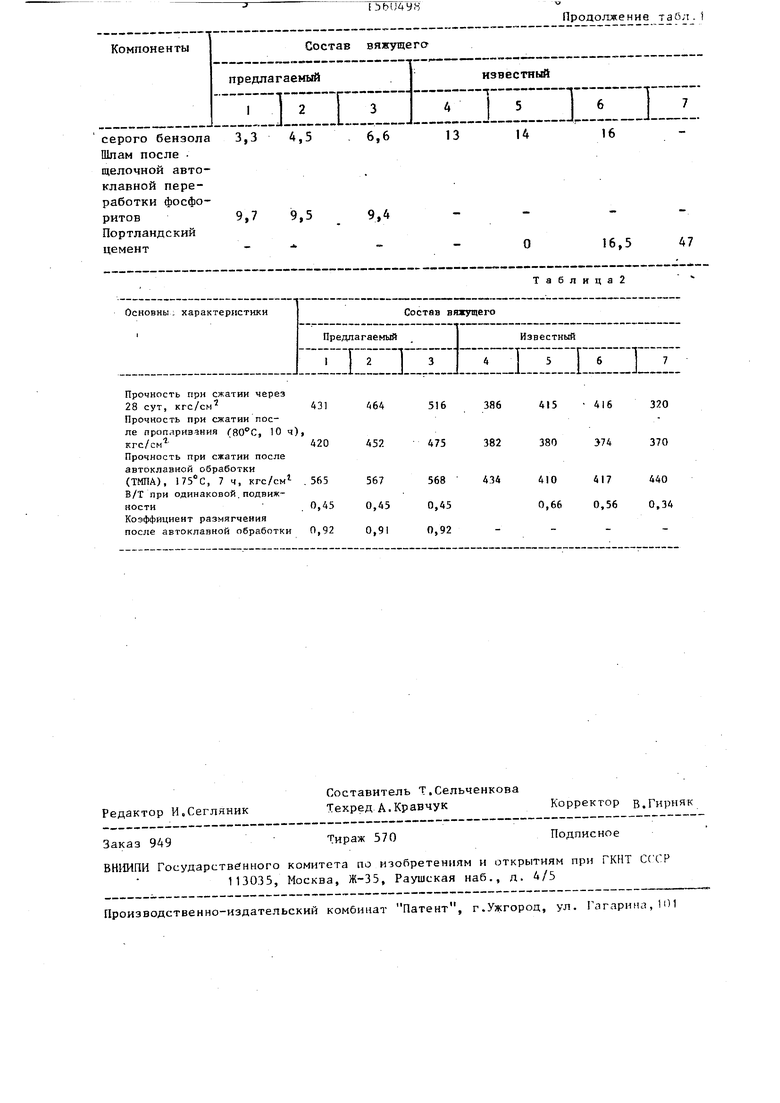

Результаты испытаний составов вяжущего после естественного твердения, автоклавирования и пропарива- ния в виде образцов размером 4x4x4 см приведены в

Формула изобретения

Вяжущее, включающее доменный граншлак и щелочной отход со стадии ректификации бензола, коксохимического производства, о гличаю- щ е е с я тем, что, с целью повышения прочности, оно дополнительно содержит шлам - отход щелочной автоклавной обработки фосфоритов при следующем соотношении компонентов, мас.%:

Доменный граншлак34-87

Щелочной отход со стадии ректификации бензола коксохимического производства ,3,3-6,6 1л а к - отход щелочной автоклавной переработки фосфоритов 9,4-9,7

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2715061C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2396227C1 |

| Состав для экструзионного формования строительных изделий | 1988 |

|

SU1638130A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2031875C1 |

| Вяжущее | 1981 |

|

SU1046215A1 |

| ОГНЕСТОЙКАЯ ВЯЗКОТЕКУЧАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2255069C1 |

| ВЯЖУЩЕЕ | 1991 |

|

RU2047576C1 |

| Вяжущее | 1988 |

|

SU1537664A1 |

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении растворов и бетонов на шлакощелочном вяжущем. Целью изобретения является повышение прочности. Вяжущее содержит, мас.%: доменный граншлак 84-87

щелочной отход со стадии ректификации бензола консохимического производства 3,3-6,6 и шлам-отход щелочной автоклавной переработки фосфоритов 9,4-9,7. Вяжущее обеспечивает прочность при сжатии послеавтоклавной обработки 560-582 кг/см2, пропаривания 430-460 кг/см2, 28 сут естественного твердения 416-525 кг/см2, коэффициент размягчения 0,91-0,92. 2 табл.

87 86

87

86

84

50

8

5

серого бензола Шлам после щелочной автоклавной переработки фосфоритов

Портландский цемент

Прочность при сжатии через

28 сут, кгс/см7431464516386

Прочность при сжатии после пропаривэния (Г80°С, 10 ч),

кгс/см7420452475382

Прочность при сжатии после автоклавной обработки

(ТИПА), 175°С, 7 ч, кгс/см1 565567568434

В/Т при одинаковой подвижности0,450,450,45 Коэффициент размягчения после автоклавной обработки 0,92 0,91 0,92

Составитель т.Сельченкова Редактор И.СегляникТехред А.КравчукКорректор в.Гнрняк

Заказ 949

Тираж 570

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

6,6

13

14

16

9,4

16,5

47

Таблица2

415

416

320

380

Э74

370

410417440

0,660,560,34

Подписное

| Патент США № 4306912, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| В сб | |||

| Тезисы докладов научной Всесоюзной конференции: Шлакощелочные цементы, бетоны и конструкции, Киев, .1979, с.55. | |||

Авторы

Даты

1990-04-30—Публикация

1986-12-22—Подача