Изобретение относится к поверхностной пластической деформации металлов и может быть использовано в авиационной промьпиленности при изготовлении деталей цапф осевого шарнира

Цель изобретения - сокращение времени обработки

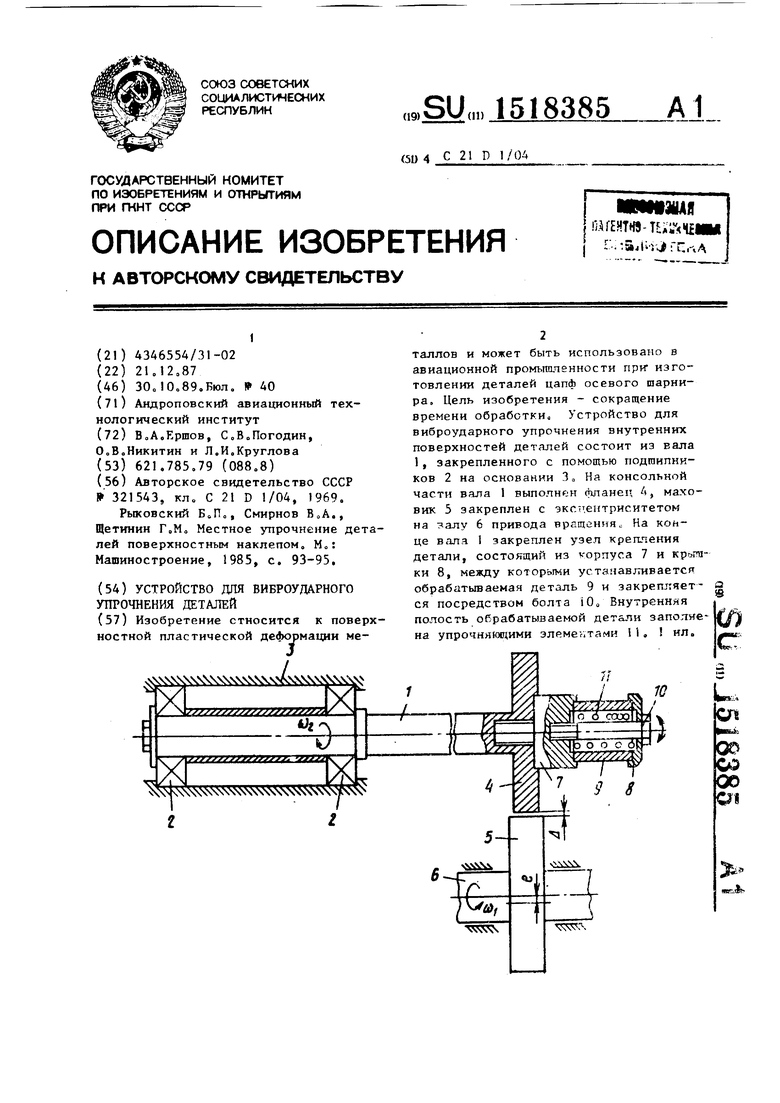

На чертеже дана схема устройства

Устройство состоит из вала 1, закрепленного с помощью шарикоподшипников 2 на основании 3 На консольной части вала I выполнен фланец 4 Маховик 5 закреплен с зксцентррситетом на валу 6 привода вращения (не показан). На конце вала 1 закреплен узел крепления детали, состоящий из корпуса 7 и крьш1ки 8, между которыми устанавливается обрабатьгааемал деталь 9 и закрепляется посредством болта 10, Внутренняя полость обрабатьшаемой детали заполнена упрочняющими элементами 11 (шарики, дробь)о Оси валов 1 и 6 расположены параллельно между собой Обрабатьшаемая деталь 9 устанавливается соосно с валом 1„

Установка работает следующим обраЗОМс

При вращении вала 6 привода с угло- г |й скоростью и маховик 5, вра- щлясъ с биением, периодически контактирует с цилиндрической поверхностью фланца 4о В результате взаимодействия маховика 5 и фланца 4 вал 1 начинает вращаться вокруг своей оси и периодически отклоняться консольной частью от исходного нейтрального поло жбниЯс Изгиб вала 1 при отклонениях от оси происходит в области упругих деформаций, и возвращение консольной части вала в первоначальное положение осуществляется под действием упругих сиЛо Таким образом, обрабатываемая деталь 9 совершает колебания с частотой f соответствующей угловой скорости со вращения вала привода Амплитуда колебаний определяется вепичиной эксцентриситета е и взаимным расположением фланца 4 и маховика 5с В результате колебательных движений упрочняющие элементы 11, заключенные в полости, образованной деталью 9, корпусом 7 и крьшпсой 8, ударяют по внутренней поверхности детали 9,упрочняя ее. Для исключения качения упрочняющих элементов 1I по внутренней поверхности детали, которое може возникнуть при равномерных колебаниях детали, имеющей цилиндрическую

5

0

5

0

5

0

5

0

5

внутреннюю поверхность, используется несимметричный цикл колебаний Это реализуется путем обеспечения некоторого зазора Л между контактирую- п(11ми поверхностями фланца 4 и маховика 5 в момент, когда маховик находится в наиболее удаленном от вала 1 положении Величина зазора Л меньше значения эксцентриситета е Сборка детали 9 с корпусом 7 и 8 осуществляется на отдельной позиции с При этом в крьштку 8 вводят болт 10, затем устанавливают упрочняемую деталь 9 и засыпают необходимое количество шариков (или дроби) 11, после чего узел накрьша- ют корпусом 7 и стягивают болтом 10 Собранный узел закрепляется на консольной части вала 1 и в процессе работы установки совершает колебательные движения и одновременно вращается вокруг своей оси вместе с валом 1 о

За счет вращения обеспечивается равномерное упрочнение всей обраба- тьгоаемой поверхности

Установка может быть выполнена многопоэиционнойс При этом на фланце 4 закрепляется несколько (5-10) узлов с упрочняемыми деталями Оси всех деталей должны быть параллельны оси вала вибратора,,

Пример, В качестве базового принят вибростенд для упрочнения цапф осевого шарнира вертолета МИ-8, имеющий ai-тлитуду колебаний 26 мм при частоте 7-8 Гц. Упрочнение на т азанном стенде контрольного образца размерами 60x8,5x4 мм при времени обработки 25 мин дает глубину наклепа 0,37 - 0,42 мм при степени наклепа 0,23 и стрелу прогиба, характе- риз тощую величину остаточнь х напряжений, до 0,32 мм. Упрочнение аналогичного образца на установке, соот- ветствутошей предлагаемому техническому решению, позволяет за меньшее время добиться большей эффект}тности упрочнения Так, при частоте вращения маховика 720 мин и времени обработки 16 мин получены .следующие характеристики упрочненного слоя (в. среднем по результатам обработки трех образцов): глубина наклепа 0,41 мм; степень наклепа 0,26; стрела прогиба образца 0,35 мм. Материал образца в обоих случаях - сталь 18Х2НЧВА, в качестве упрочняющих

элементов используют стальные зака- ленные шарики диаметром 4,5-5 мм. Эксцентриситет маховика составляет 2,5 мм, максимальный зазор между фланцем и маховиком 0,5 мм, т,е„ амплитуда вынужденных колебаний конца вала в месте установки детали с образцом составляет (2,5-0,5) х 2 4 мм. Фланец на реализованной установке вьтолнен посредине консольной части вала Наружные диаметры фланца и маховика равны и составляют 180 мм, Для повышения долговечности контактирующих цилиндрических поверхностей маховика и фланца они выполнены из наружных обойм роликоподшипников.

Таким образом, предлагаемое устройство позволяет сократить время об- работкно

Формула изобретения

Устройство для виброударного упрочнения деталей, преимущественно их внутренних поверхностей, содержащее бункер, образованный крышками и стенками детали, в котором расположены шарики, вибратор; привод вращения с валом и узел передачи вибраций, о т- личающееся тем, что, с целью сокращения времени обработки, узел передачи вибраций выполнен в виде упругого вала с фланцем, закрепленного консольно в подшипниках,маховики, закрепленного эксцентрично на валу привода вращения, причем маховик и фланец расположены с возможностью контактирования своими наружными цилиндрическими поверхностями, а крьпп- ,ка закреплена на упругом валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНО-ОБРАБАТЫВАЮЩАЯ ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА ДЛЯ ВИБРОУДАРНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2371298C2 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "МАХОВИК" | 1997 |

|

RU2137588C1 |

| Устройство для обработки поверхностей деталей | 1989 |

|

SU1632747A1 |

| Способ упрочнения деталей | 1988 |

|

SU1523317A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383428C1 |

| Способ местного упрочнения деталей из алюминиевых сплавов | 1980 |

|

SU910398A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350457C1 |

| Способ упрочняющей обработки внутренних поверхностей металлических деталей и инструмент для его осуществления | 1990 |

|

SU1803313A1 |

Изобретение относится к области поверхностной пластической деформации металлов и может быть использовано в авиационной промышленности при изготовлении деталей цапф осевого шарнира.Цель изобретения - сокращение времени обработки.Устройство для виброударного упрочнения внутренних поверхностей деталей состоит из вала 1, закрепленного с помощью подшипников 2 на основании 3. На консольной части вала 1 выполнен фланец 4, маховик 5 закреплен с эксцентриситетом на валу 6 привода вращения. На конце вала 1 закреплен узел крепления детали, состоящий из корпуса 7 и крышки 8, между которыми устанавливается обрабатываемая деталь 9 и закрепляется посредством болта 10. Внутренняя полость обрабатываемой детали заполнена упрочняющими элементами 11. 1 ил.

| УСТРОЙСТВО для ОБРАБОТКИ ШАРИКОМ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 0 |

|

SU321543A1 |

Авторы

Даты

1989-10-30—Публикация

1987-12-21—Подача