Изобретение относится к передвижным устройствам для контактной стыковой сварки рельсов трамвайного пути.

Цель изобретения - повьшшние производительности путем обеспечения точной установки сварочной головки над свариваемым стыком рельсов и улучшение условий транспортирования.

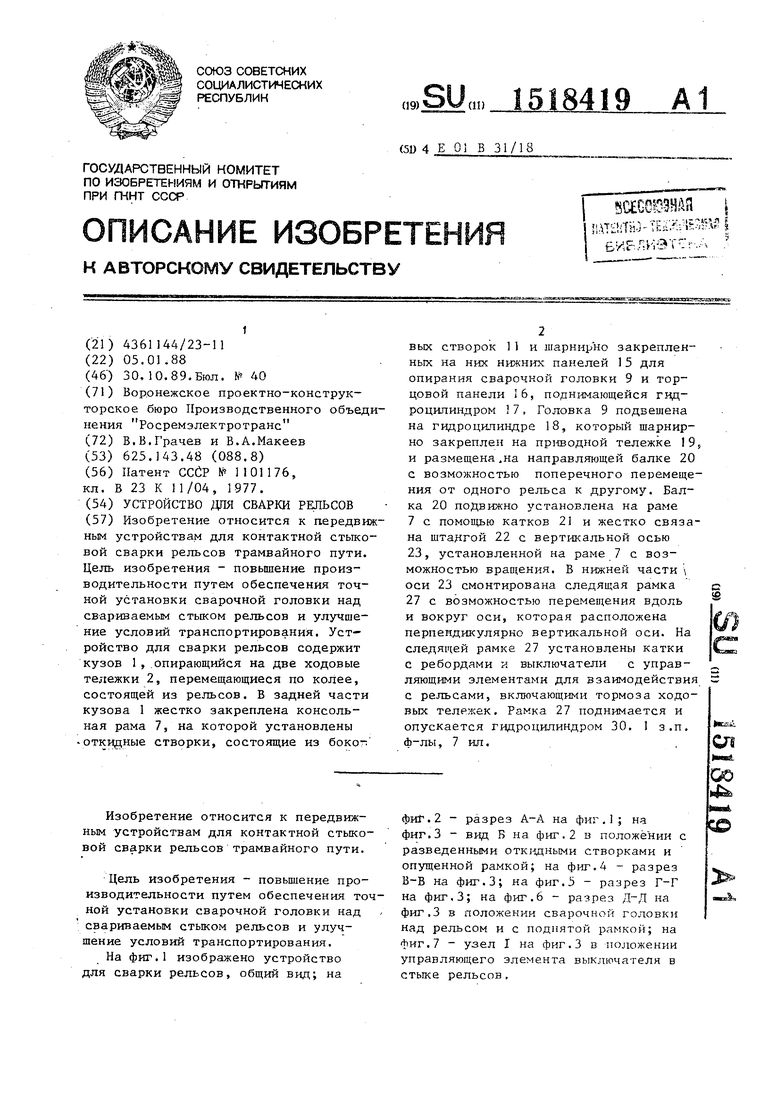

На фиг.1 изображено устройство для сварки рельсов, общий вид; на

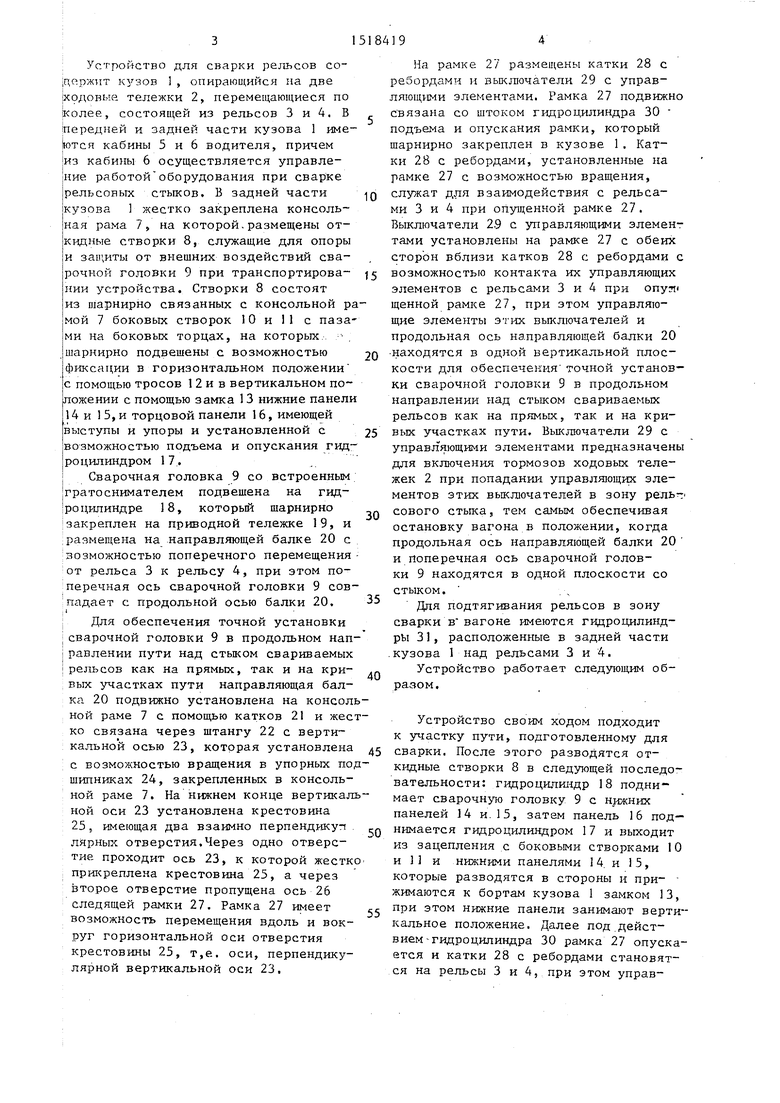

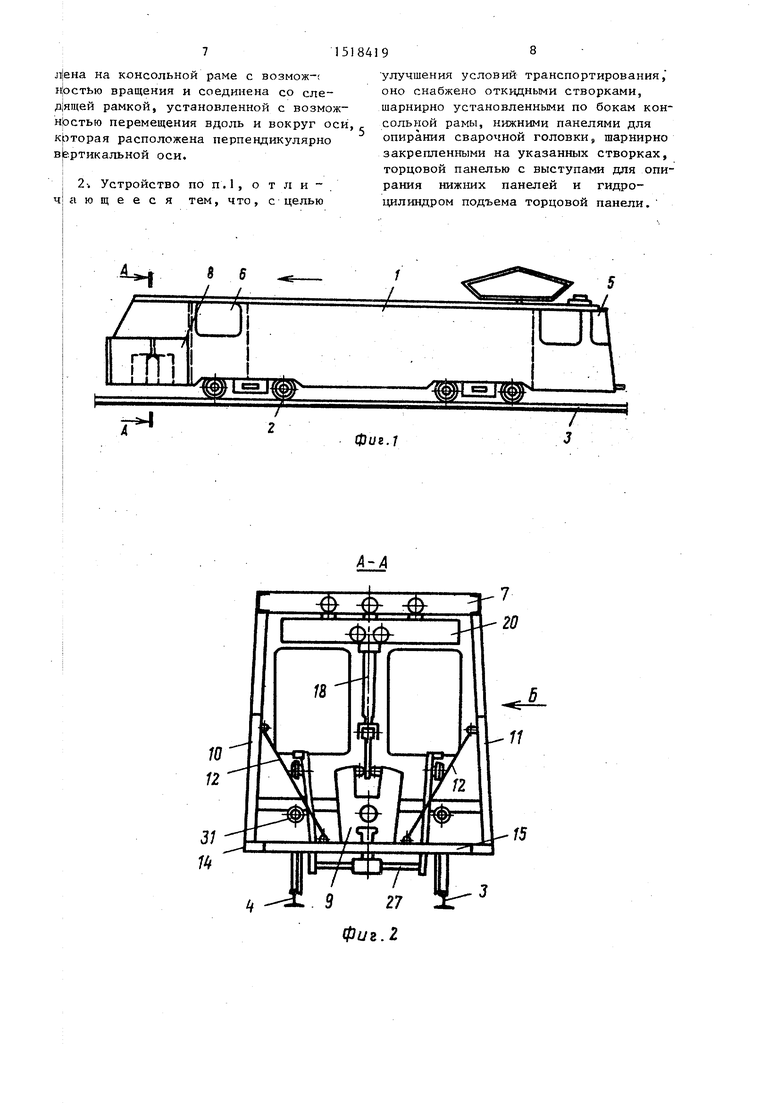

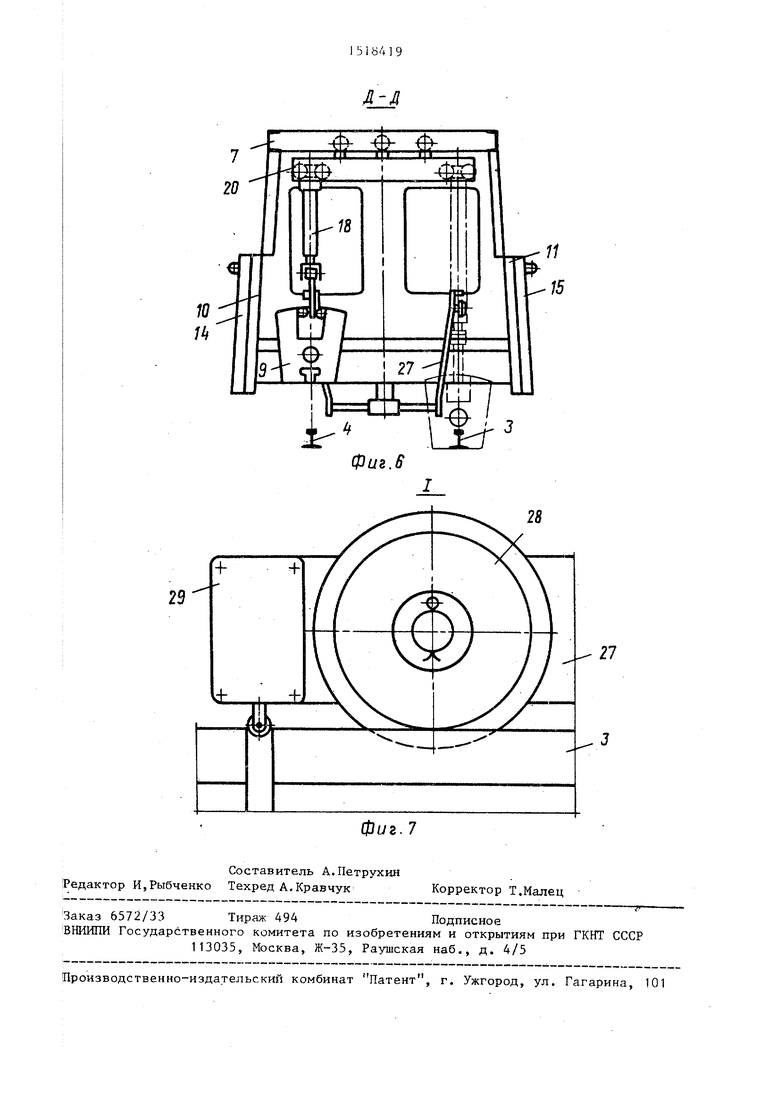

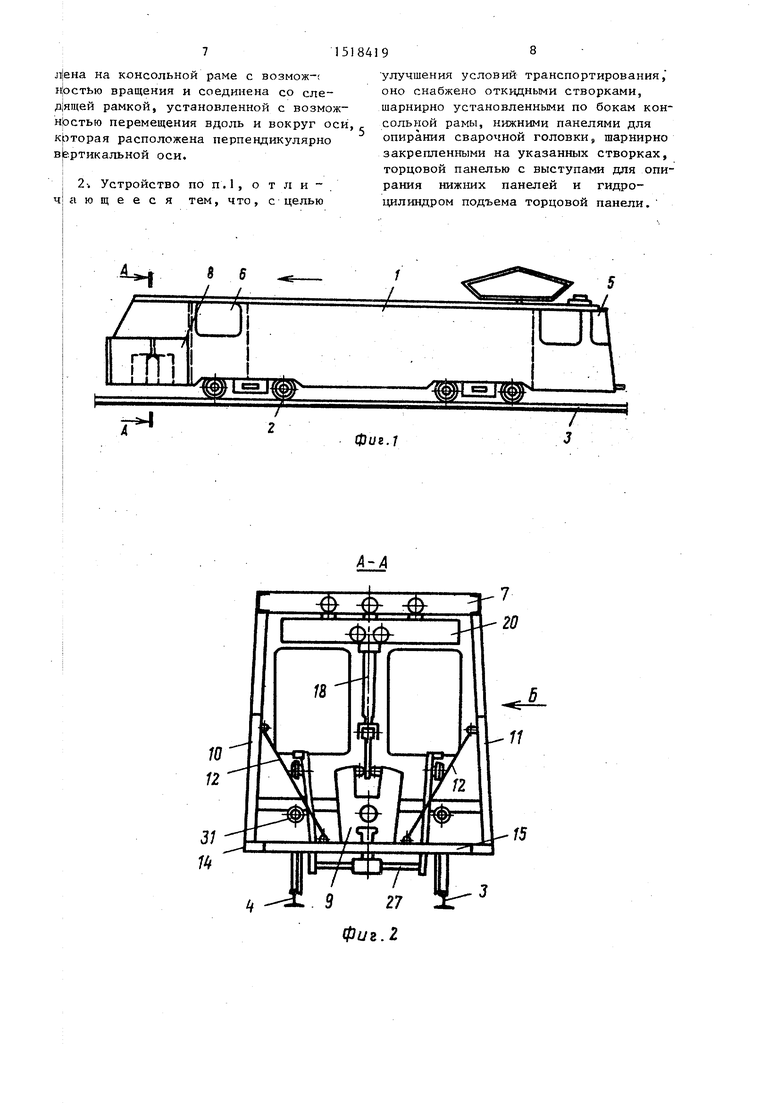

фиГ.2 - разрез А-А на фиг,I; на фиг.З - вид Б на фиг,2 в положении с разведенными отк1-здными створками и опущенной рамкой; на фиг.4 - разрез В-В на фиг.З; на фиг.З - разрез Г-Г на фиг.З; на фиг.6 - разрез Д-Д на фиг.З в положении сварочной головки над рельсом и с поднятой рамкой; на фиг.7 - узел I на фиг.З в положении управляющего элемента выключателя в стыке рельсов.

: Устройство для сварки рельсов со- ;п,оржят кузов 1 , опирающийся аа две ходовь е тележки 2, перемещающиеся по Колее, состоящей из рельсов 3 и 4. В йередней и задней части кузова 1 име- Ьтся кабины 5 и 6 водителя, причем |из кабины 6 осуществляется управле- |Ние работой оборудования при сварке рельсовых стыков. В задней части кузова 1 жестко закреплена консольная рама 7, на которой-размещены откидные створки 8, служащие для опоры и от внешних воздействий сварочной головки 9 при транспортировании устройства. Створки 8 состоят из шарнирно связанных с консольной рамой 7 боковых створок 10 и 11 с паза- ми на боковых торцах, на которых шарнирно подвешены с возможностью фиксации в горизонтальном положении с помощью тросов 1 2 и в вертикальном положении с помощью замка 13 нижние панели 14 и 1 5, и торцовой панели 16, имеющей выступы и упоры и установленной с возможностью подъема и опускания гидроцилиндром 17,.

I Сварочная головка 9 со встроенным |гратоснимателем подвешена на гид- роцилиндре 18, которьй шарнирно закреплен на приводной тележке 19, и размещена на направляющей балке 20 с возможностью поперечного перемещения от рельса 3 к рельсу 4, при этом поперечная ось сварочной головки 9 совпадает с продольной осью балки 20.

; Для обеспечения точной установки ;сварочной головки 9 в продольном нап i равлении пути над стыком свариваемых I рельсов как на прямых, так и на кривых участках пути направляющая балка 20 подвижно установлена на консол ной раме 7 с помощью катков 21 и жес ко связана через штангу 22 с вертикальной осью 23, которая установлена с возможностью вращения в упорных по шипниках 24, закрепленных в консольной раме 7. На нижнем конце вертикал ной оси 23 установлена крестовина 25, имеющая два взаимно перпендику-i лярных отверстия.Через одно отверстие проходит ось 23, к которой жестк прикреплена крестовина 25, а через второе отверстие пропущена ось 26 следящей рамки 27. Рамка 27 имеет возможность перемещения вдоль и вокруг горизонтальной оси отверстия крестовины 23, т,е. оси, перпендикулярной вертикальной оси 23.

На рамке 27 размен1,ены катки 28 с ребордами и вьключатели 29 с управляющими элементами. Рамка 27 подвижно связана со штоком гидроцилиндра 30 подъема и опускания рамки, который шарнирно закреплен в кузове 1, Катки 28 с ребордами, установленные на рамке 27 с возможностью вращения,

служат для взаимодействия с рельсами 3 и 4 при опущенной рамке 27. Выключатели 29 с управляющими элемент тами установлены на рамке 27 с обеих сторон вблизи катков 28 с ребордами с

5 возможностью контакта их управляющих элементов с рельсами 3 и 4 при опуя щенной рамке 27, при этом управляющие элементы этих выключателей и продольная ось направляющей балки 20

0 -находятся в одной вертикальной плоскости для обеспечения точной установки сварочной головки 9 в продольном направлении над стыком свариваемых рельсов как на прямых, так и на кри5 вых участках пути. Выключатели 29 с управляющими элементами предназначены для включения тормозов ходовых тележек 2 при попадании управляющих элементов этих выключателей в зону рель-, сового стыка, тем самым обеспечивая остановку вагона в положении, когда продольная ось направляющей балки 20 и поперечная ось сварочной головки 9 находятся в одной плоскости со стыком.

Для подтягивания рельсов в зону сварки в вагоне имеются гидроцилинд- рЫ 31, расположенные в задней части .кузова 1 над рельсами 3 и 4.

Устройство работает следующим образом.

Устройство своим ходом подходит к участку пути, подготовленному для сварки. После этого разводятся от- квдные створки 8 в следующей последовательности: гидроцилиндр 18 поднимает сварочную головку 9 с нижних панелей 14 и.15, затем панель 16 под-

0 нимается гидроцилиндром 17 и выходит из зацепления с боковыми створками 10 и и нижними панелями 14. и 15, которые разводятся в стороны и при- жимаются к бортам кузова 1 замком 13,

при этом нижние панели занимают вертикальное положение. Далее под действием -гидроцилиндра 30 рамка 27 опускается и катки 28 с ребордами становятся на рельсы 3 и 4, при этом управ0

5

0

5

ляющие элементы выключателей 29 прижимаются к этим рельсам. После этого вагон начинает двигаться к стыку в направлении стрелки (фиг.I), Когда управляющие элементы выключателей 29 попадают в стыки, соскальзьшая с рельсов 3 и 4 или хотя бы с одного рельса при попадании в один стык, включаются тормоза ходовых тележек 2 и вагон останавливается. При этом поперечная ось сварочной головки 9 находится в одной вертикальной плоскости со стыком рельсов.

При движении вагона с опущенной рамкой по кривому участку пути катки 28 с peбopдaми находясь во взаимодействии с рельсами 3 и 4, перемещаются вместе с рамкой 27 относительно консольной рамы 7 и кузова , поворачивая ось 23 в подшипниках 24 через крестозину 25 осью 26, при этом ось 23 перемещает штангой 22 с помощью катков 21 направляющую балку

ная головка 9 опускается и процесс сварки повторяется. После этого сварочная головка 9 поднимается и пере- мес ается в исходное положение к середине направляющей балки 20, а рамка 27 опускается до соприкосновения катками 28 и управляющими элементами выключателей 29 с рельсами 3 и 4 и ва- Q гон передвигается к следующему рельсовому стыку.

Когда работа по сварке на данном участке пути заканчивается, рамка 27 поднимается гидроцилиндром 30 в вертикальное положение, а створки 8 скла- дьшаются в следующей последовательности: боковые створки 10 и 11 и нижние панели 14 и 15.освобождают- 0 ся от связи с бортами кузова 1 замком 13 и сближаются друг с другом, при этом нижние панели 14 и 15 опускаются и занимают горизонтальное положение при помощи тросов 12. Далее гид5

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА-НОСИТЕЛЬ | 2005 |

|

RU2309077C2 |

| Устройство для сборки и сварки кузовов легковых автомобилей | 1978 |

|

SU763056A1 |

| Устройство для сборки и сварки балок | 1977 |

|

SU659336A1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ТИПА ТРАМВАЙНОГО ВАГОНА С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА, МОТОРНОГО ВАГОНА ЭЛЕКТРОПОЕЗДА ИЛИ ЛОКОМОТИВА НА ЭЛЕКТРИЧЕСКОЙ ТЯГЕ И ТРАМВАЙНЫЙ ВАГОН | 2005 |

|

RU2294293C1 |

| ВЫСОКОСКОРОСТНАЯ ТРАНСПОРТНАЯ СИСТЕМА, ПОЛАЯ ХОДОВАЯ БАЛКА (ВАРИАНТЫ), ХОДОВАЯ ТЕЛЕЖКА (ВАРИАНТЫ), ПОДВИЖНОЙ СОСТАВ (ВАРИАНТЫ) | 2011 |

|

RU2494897C2 |

| Сварочная установка | 1975 |

|

SU556919A1 |

| Поточная линия для сборки и сварки листов в полотнища | 1976 |

|

SU647090A1 |

| Установка для сварки криволинейныхиздЕлий | 1978 |

|

SU821111A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ СЕКТОРНЫХ ОТВОДОВ ТРУБОПРОВОДОВ | 2008 |

|

RU2376119C1 |

| Установка для контактной сварки крупногабаритных криволинейных конструкций | 1977 |

|

SU742069A1 |

Изобретение относится к передвижным устройствам для контактной стыковой сварки рельсов трамвайного пути. Цель изобретения - повышение производительности путем обеспечения точной установки сварочной головки над свариваемым стыком рельсов и улучшение условий транспортирования. Устройство для сварки рельсов содержит кузов 1, опирающийся на две ходовые тележки 2, перемещающиеся по колее, состоящей из рельсов. В задней части кузова 1 жестко закреплена консольная рама 7, на которой установлены откидные створки, состоящие из боковых створок 11 и шарнирно закрепленных на них нижних панелей 15 для опирания сварочной головки 9 и торцовой панели 16, поднимающейся гидроцилиндром 17. Головка 9 подвешена на гидроцилиндре 18, который шарнирно закреплен на приводной тележке 19, и размещена на направляющей балке 20 с возможностью поперечного перемещения от одного рельса к другому. Балка 20 подвижно установлена на раме 7 с помощью катков 21 и жеско связана штангой 22 с вертикальной осью 23, установленной на раме 7 с возможностью вращения. В нижней части оси 23 смонтирована следящая рамка 27 с возможностью перемещения вдоль и вокруг оси, которая расположена перпендикулярно вертикальной оси. На следящей рамке 27 установлены катки с ребордами и выключатели с управляющими элементами для взаимодействия с рельсами, включающими тормоза ходовых тележек. Рамка 27 поднимается и опускается гидроцилиндром 30. 1 з.п. ф-лы, 7 ил.

30

35

40

20 относительно консольной рамы 7. В 25 роципиндр 17 опускает торцовую панель результате продольная ось направляю-- щей балки 20 постоянно находится в одной вертикальной плоскости с управляющими элементами выключателей 29, которые, попадая в стыки рельсов, включают тормоза ходовых тележек 2 и вагон останавливается в положении, когда поперечная ось сварочной головки 9 находится в одной вертикальной плоскости со стыком свариваемых рельсов«

Затем рамка 27 с катками 28 и выключателями 29 поднимается гкдро- цилиндром 30, занимая вертикальное положение.

Если зазор в стыке превьппает допустимые величины, с помощью гидроцилиндров 31 производят подтягивание рельсов до требуемой величины зазора в рельсовом стыке.

Далее сварочная головка 9 перемещается в поперечном направлении тележкой 19 по направляющей балке 20 к рельсам 3 и 4 и останавливается над стыком, затем она опускается гидроцилиндром 18 на стык и производится сварка-рельсов. По окончании сварки срезается грат встроенным в сварочную головку 9 гратоснимателем.

При необходимости сварки стыка на другой рельсовой нитке сварочная головка 9 поднимается и перемещается по направляющей балке 20 к стыку на этой рельсовой нитке. Затем свароч45

50

55

16, которая входит в зацепление своими выступами с пазами на боковых створках 10 и 11, а ее упоры прижимаются снизу к панелям 14 и 15, после чего сварочная головка 9 опускается гидроцилиндром 18 на нижние панели 14 и 1-5. Затем вагон может передвит гаться с транспортной скоростью от места проведения сварочных работ.

Формула изобретения

роципиндр 17 опускает торцовую панель

16, которая входит в зацепление своими выступами с пазами на боковых створках 10 и 11, а ее упоры прижимаются снизу к панелям 14 и 15, после чего сварочная головка 9 опускается гидроцилиндром 18 на нижние панели 14 и 1-5. Затем вагон может передвит гаться с транспортной скоростью от места проведения сварочных работ.

Формула изобретения

I 2i Устройство по п,1, о тли-, ч а ю щ е е с я тем, что, с целью

М

--JC 9 27 Иг

фиг. 2

улучшения условий транспортирования, оно снабжено откидными створками, шарнирно установленными по бокам консольной рамы, нижними панелями для опирания сварочной головки, шарнирно закрепленными на указанных створках, торцовой панелью с выступами для опирания нижних панелей и гидроцилиндром подъема торцовой панели.

фиг.7

15

И

фиг.6

28

| Передвижная машина для контактной стыковой сварки оплавлением рельсов | 1978 |

|

SU1101176A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-30—Публикация

1988-01-05—Подача