Изобретение относится к установкам для точечной сварки крупногабаритных криволинейных каркасно-листоBEJX конструкций и может быть использовано в вагоностроении, например, 5 при изготовлении крыш вагонов.

Известна машина для изготовления кузовов шахтных вагонеток, содержащая поворотный кондуктор, портал с траверсами, сварочные устройства, вы-О полненные в виде нескольких основных и вспомогательных головок для контактной сварки,, при этом основные головки смонтированы на траверсе портала по Линии, представляющей развертку 5 криволинейной огибающей сварных точек одного ряда 1.

Такая машина позволяет автоматизировать процесс обработки и за счет этого повысить производительность 20 труда, но она является очень сложной, узкоспециальной, настроенной только на один типоразмер изделия, имеющего значительно меньшие габаритные размеры, чем те, с которыми приходит-25 ся встречаться в вагоностроении.

Известны также сварочные манипуляторы для установки крупногабаритных изделий в рабочее положение при контактной точечной сварке, включающие 30

расположенные на подвижных тележках две вертикальные стойки, снабженные дв.умя поперечными траверсами с двумя суппортами, несущими поворотную раму с изделием, электроприводы поворота и вертикального перемещения . рамы, выполненные управляемыми с помощью электрощупов, установленных на сварочной машине и взаимодействующих с поверхностью свариваемого изделия, электроприводы механизмов продольного и поперечного перемещения изделия на очередную позицию сварки 2.

Эти манипуляторы позволяют сваривать крупногабаритные изделия различной кривизны, обеспечивают возможность перемещения изделия на очередную позицию сварки, но предназначены только для двусторонней контактной сварки; рейку поворота необходимо менять для каждого типоразмера изделия; сигнализаторами поворота и вертикального перемещения рамы являются электрощупы, что делают невозможным обработку гофрированных деталей.

Известны также сварочные манипуляторы, содержащие установленную на основании поворотную раму, привод которой выполнен в виде четырех гидроцилиндров, их штоки шарнирно связаны

с рамой, а сами гидроцилкндры установлены на основании 3.

Такие манипуляторы позволяют сваривать детали различной кривизны, но сварка возможна только двусторонняя, необходимо менять опорные дуги для каждого типоразмера и собирать изделие на другом рабочем месте.

Наиболее близкой по -технической сущности и достигаемому эффекту к изобретению является установка для контактной сварки крупногабаритных криволинейных конструкций, например, крыш вагонов подвижного состава г содержащая неподвижное основание, последовательно установленные на нем сборочные стенды для закрепления различных типоразмеров конструкций и подвижный вдоль стендов портал с криволинейной направляющей балкой и установленной с возможностью перемещения по ней сварочной головкой 4,

Однако необходимость переналадок при переходе от сварки- одного типоразмера изделий к другому, заключгиощихся в смене криволинейной направляющей балки, резко снижает производительность труда и исключает возможность автоматизации процесса.

Целью изобретения является повышение производительности труда и исключение переналадок при сварке изделий различных типоразмеров.

Это достигается тем, что один из стендов,служащий для установки свариваемой конструкцииминимальной хривизны и максимальных габаритов, принятой за базовую, выполнен неподвижным, а каждый из остальных стендов . подвижными в поперечном направлении и noBOpOTHHf-M в поперечной плоскости приводными раматли с катка.ми и ступенчатым копиром - направляющей для катков, закрепленным на основании, а также оснащен фиксатором положения подвижной paivsa на ступени копира, при этом криволинейная направляющая балка портала выполнена соответствующей профилю базовой конструкции,

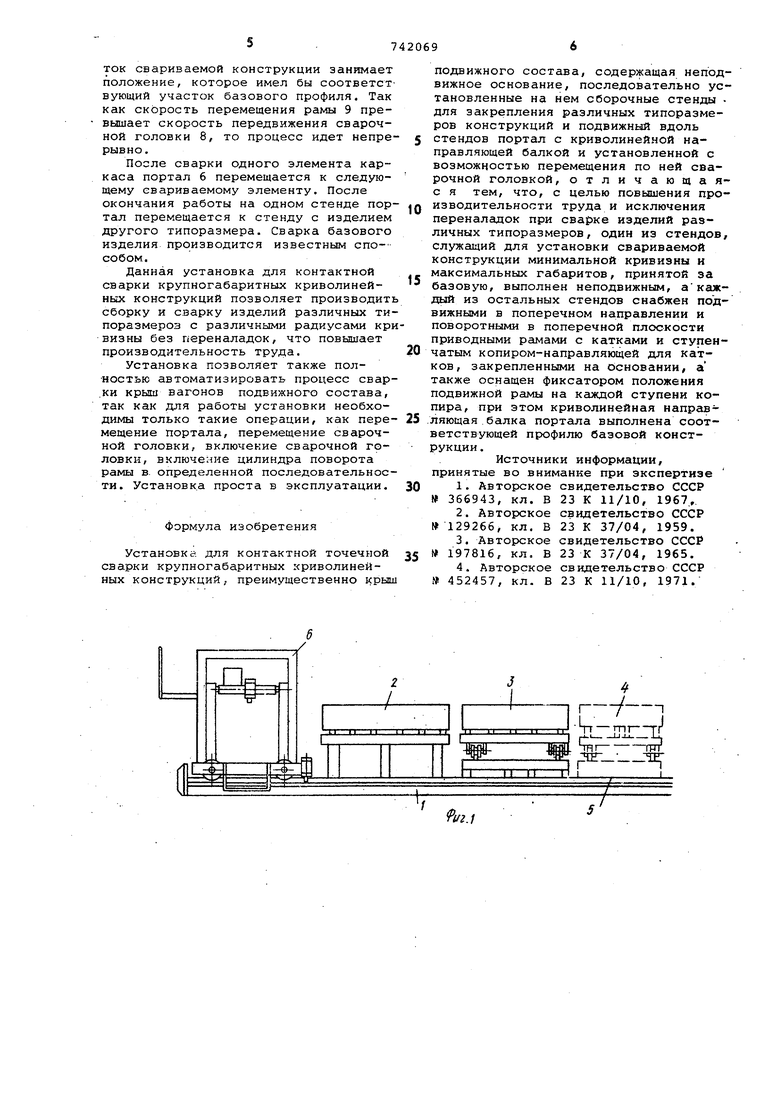

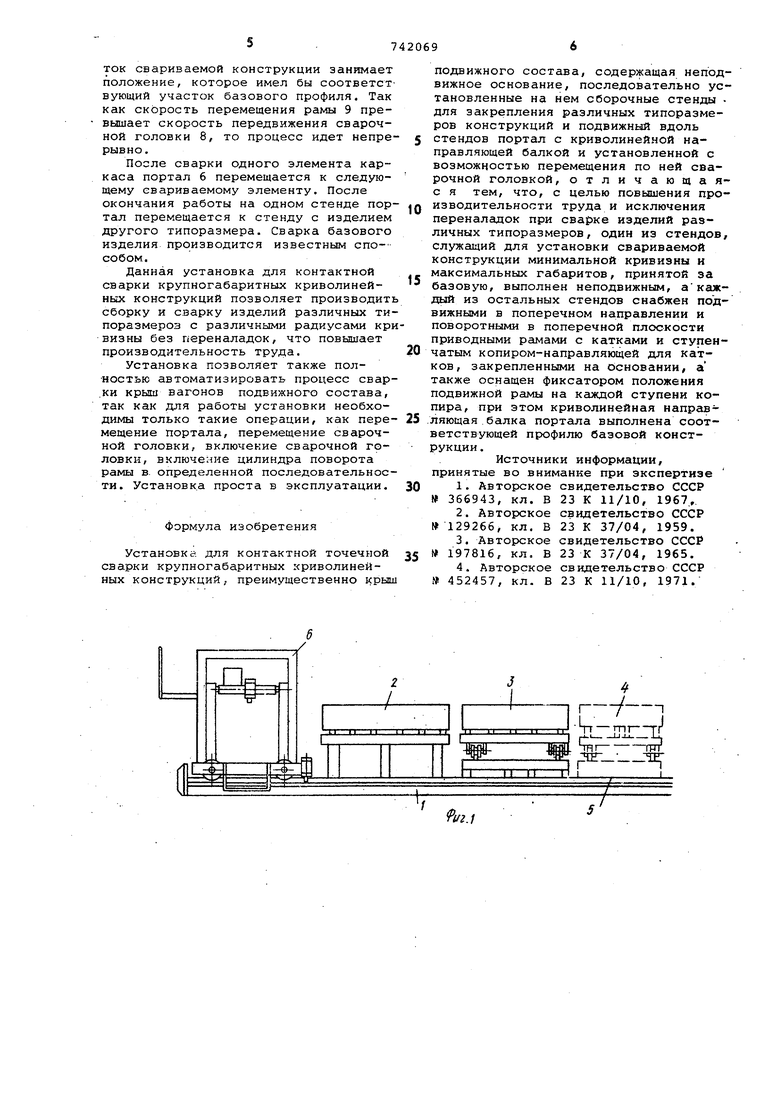

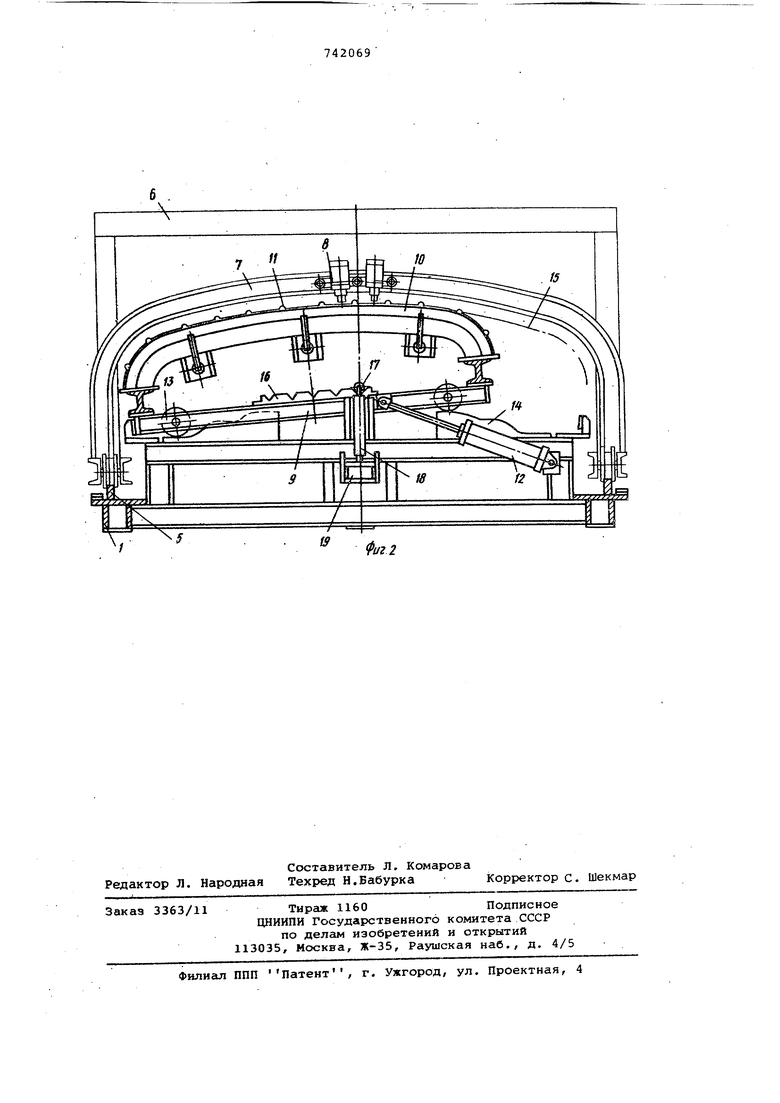

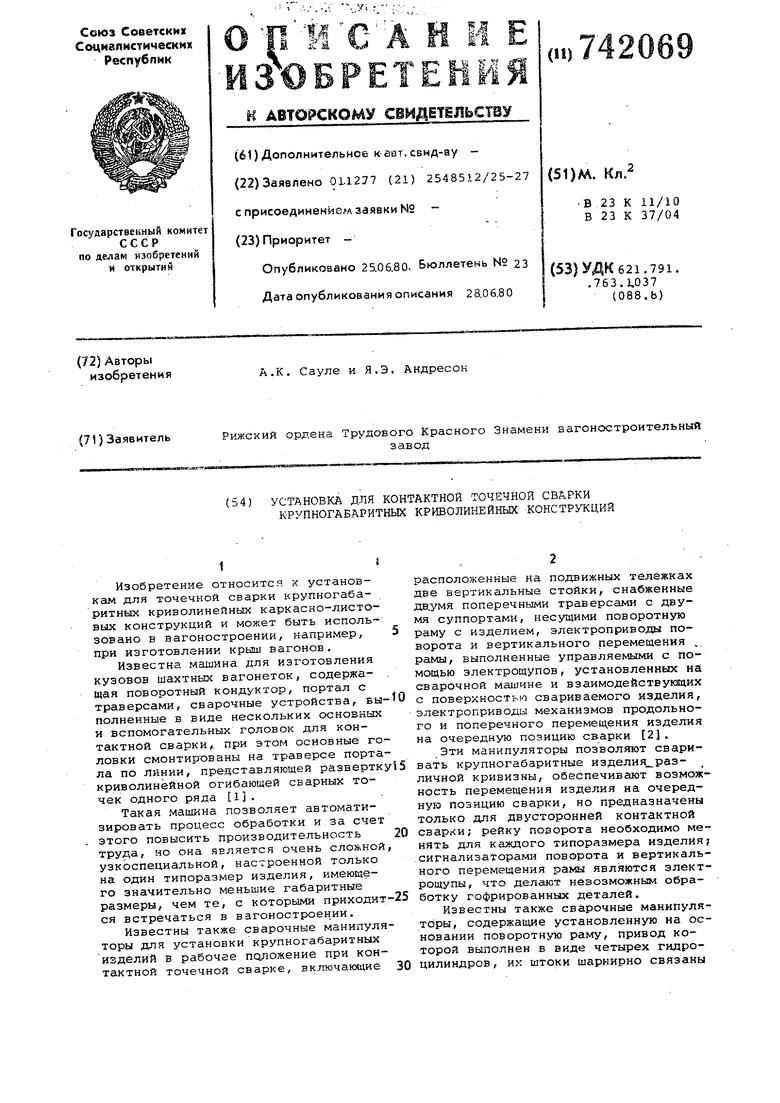

На фиг. 1 показана установка, общий вид; на фиг. 2 - то же, вид сбоку.

На неподвижном основании 1 установлены последовательно стенды 2-4 для закрепления конструкций различных типоразмеров при сборке и сварке в рел зсовый путь 5 для перемещения по нему, подвижного портала 6, снабженного криволинейной направляняцей балкой 7, на которой подвижно закреплена сварочная головка 8.

Стенд 2, на котором установлена свариваемая конструкция миниХ альной кривизны и максимальных габаритов, принимаемая за базовую, неподвижек, Каждый стенд 3, 4 снабжен имеющей возможность поперечного перемещения и поворота рамой 9 с токоподводящи.

опорами 10, на которых установлено обрабатьшаемое изделие 11.

Со стендом 3 рама 9 связана посредством пневмоцилиндров 12 и катков 13, опираю1.ихся на ступенчатые коп;-гры-направг:яющие 14, профиль коТГ-::- ;.--.( Erjepaa из.условия занятия дан;- 0-:; гэь-трукцией таких положений при свир:,:-е.. при которых криволинейный профил:- базовой конструкции 15 является огибающей для этих положений

В целях фиксации рамы 9 в положении для сварки она снабжена устройством (фиксатором), состоящим из планки с прорезями 16 и ролика 17, закрепленного на конце штока 18 пневмоциликдра 19, расположенного на соответствующем стенде.

Криволинейная направляющая балка 7 зьгполнена соответствующей профилю базовой конструкции 15.

Установка работает следующим образом. На токопроводящих опорах 10 собирают свариваемые конструкции, состоящие из элементов каркаса и обшивки, прлчем обшивка может быть гофрированной и кладется поверх каркаса без предварительной прихватки отдельных деталей.

3 зависимости от типоразмера свариваемого изделия подвижной портал 6 занимает положение против места сварки соответствующего стендг и фиксируется. Подвижная рама 9 расположена так, что обеспечивается возможность сварки первого участка, занимающего положение, которое имел бы соответствующий участок базового профиля.

Смена положений свариваемой конструкции обеспечивается перемещением подвижной рамы 9 посредством пневмоцилиндров 12, катков 13 и копировнаправляющих 14. Во время перемещени 9 шток 18 пневмоцилиндра 19 находится в поднятом положении вместе с роликом 17.

При занят.чи ргимой 9 рабочего по.. ожекия шток 18 опускается, ролик 17 западает в прорезь, соответствующую ланно;Ду обрабатываемому участку у.з далия, рама зафиксирована.

После останов.ки портала 6 и фиксирования подвижной рамы 9 сварочная головка 8 подходит к месту сварки, прич-ем движение сварочной головки може.т происходить заблаговременно, независимо от места нахождения портала.

Процесс сварки ведется в соответ стзии с заданной программой расположения с.вариваемых точек на данном участке. В кснце участка с концевых Еьаслючателей, расположенных на криволинейной направляющей балке 7 (на чертеже не показаны), подается сигнал в систему управления на перемещение .рамы 9. Рама совершает перемещение и переходит в следующую позицию. Е гтой позиции следующий учас.ток свариваемой конструкции занимает положение, которое имел бы соответст вующий участок базового профиля. Так как скорость перемещения рамы 9 превышает скорость передвижения сварочной головки 8, то процесс идет непре рывно. После сварки одного элемента каркаса портал 6 перемещается к следующему свариваемому элементу. После окончания работы на одном стенде пор тал перемещается к стенду с изделием другого типоразмера. Сварка базового изделия производится известным способом. Данная установка для контактной сварки крупногабаритных криволинейных конструкций позволяет производит сборку и сварку изделий различных ти поразмеров с различными радиусами кр визны без переналадок, что повышает производительность труда. Установка позволяет также полностью автоматизировать процесс свар .ки крыш вагонов подвижного состава, так как для работы установки необходимы только такие операции, как перемещение портала, перемещение сварочной головки включение сварочной головки, включение цилиндра поворота рамы в определенной последовательности. Установка проста в эксплуатации. Формула изобретения Установка для контактной точечной сварки крупногабаритных криволинейных конструкций, преимущественно крыш подвижного состава, содержащая неподвижное основание, последовательно установленные на нем сборочные стенды для закрепления различных типоразмеров конструкций и подвижный вдоль стендов портал с криволинейной направляющей балкой и установленной с возможностью перемещения по ней сварочной головкой, отличающаяс я тем, что, с целью повышения производительности труда и исключения переналадок при сварке изделий различных типоразмеров, один из стендов, служащий для установки свариваемой конструкции минимальной кривизны и максимальных габаритов, принятой за базовую, выполнен неподвижным, акаждый из остальных стендов снабжен подвижными в поперечном направлении и поворотными в поперечной плоскости приводными рамами с катками и ступенчатым копиром-направляющей для катков, закрепленными на основании, а также оснащен фиксатором положения подвижной рамы на каждой ступени копира, при этом криволинейная напргшляющая балка портала выполнена соответствующей профилю базовой конструкции . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 366943, кл. В 23 К 11/10, 1967, 2.Авторское свидетельство СССР №129266, кл. В 23 К 37/04, 1959. 3.Авторское свидетельство СССР f 197816, кл. В 23 К 37/04, 1965. 4.Авторское свидетельство СССР 452457, кл. В 23 К 11/10, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для контактной сварки крупногабаритных криволинейных конструкций | 1972 |

|

SU452457A1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2008 |

|

RU2399468C2 |

| Сварочный манипулятор | 1960 |

|

SU135555A1 |

| Установка для сварки продольных швов | 1981 |

|

SU1057223A1 |

| Устройство для автоматической электродуговой сварки криволинейных замкнутых швов | 1974 |

|

SU695788A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

| Способ сборки пассажирского транспортного средства под сварку кузова вагона, стенд для осуществления способа и прижимное устройство для его осуществления | 1990 |

|

SU1743777A1 |

| Устройство для сборки и сварки кожухов центробежных вентиляторов | 1985 |

|

SU1316777A1 |

| Установка для контактной точечной сварки крупногабаритных изделий | 1977 |

|

SU667356A1 |

| Устройство для автоматической сварки конструкций с предварительным прогибом | 1980 |

|

SU933345A1 |

Авторы

Даты

1980-06-25—Публикация

1977-12-01—Подача