де рам, satKpen eHHbra на основании, механизм лрогиба с гидроцилиндром, опоры и кареташ, установленные с возможностью перемещения . Он позволяет установить балку и сообщить ей необходимый обратный прогиб для того, чтобы после сварки балка находилась в пределах требуел1ых геометрических параметро.в.

Однако стенд не имеет механизмов, позволяющих лроиз-водить бесприхваточную сварку балки.

Известна установка для сборки под сварку .изделий типа балок, содержащая конвейер с прйводнымп тележ-ками, снабженными ложементами для установки свариваемых изделий, механизмы зажима и вытал:киващия изделий 5. Установка позволяет производить сборку и двустороннюю сварку paMiHO-балочных металлоконструкций.

Недостатком установки является то, что она не позволяет производить бесприхваточную сварку предварительно деформированной балки.

Известно устройство для сборки и сварки балок, преимущественно состоящих из коробчатого основания с приваренным двутавром, содержащее раму, на которой смонтированы механизмы прогиба основания балки и фиксации ее элементов, подвижный но направляющим сварочный портал 6.

Недостатком указанного устройства является то, что оно малопроизводительно и не обеспечивает высокого качества сварки бало;к, так как не совмещен процесс сборки с процессом сварки.

Целью изобретения является создание такой конструкции устройства, которая была бы более производительна и обеспечила более высокое качество сварки благод,аря совмещению процесса сборки с процессом сварки.

Указанная цель достигается тем, что устройство оснащено дополнительным порталом, установленным ic БОЗМОН НОСТЬЮ перемещения относительно основного портала в его направляющих, соединенным с основным посредством щтанг и несущим качающуюся в плоскости продольных направляющих и перпендикулярную основанию плиту, снабж;енную кат.ками для качения по полке двутавра, при этом па указанной плите смонтированы неподвил-;ная и подвижная от привода каретки, несущие приводные прижимы для фиксации коробчатого основания и двутавра в поперечном направлении, причем на каждой указанной щтанге установлены упоры, а на дополнительном портале - концевые выключатели, 13заимодействующие с упорами щтанги.

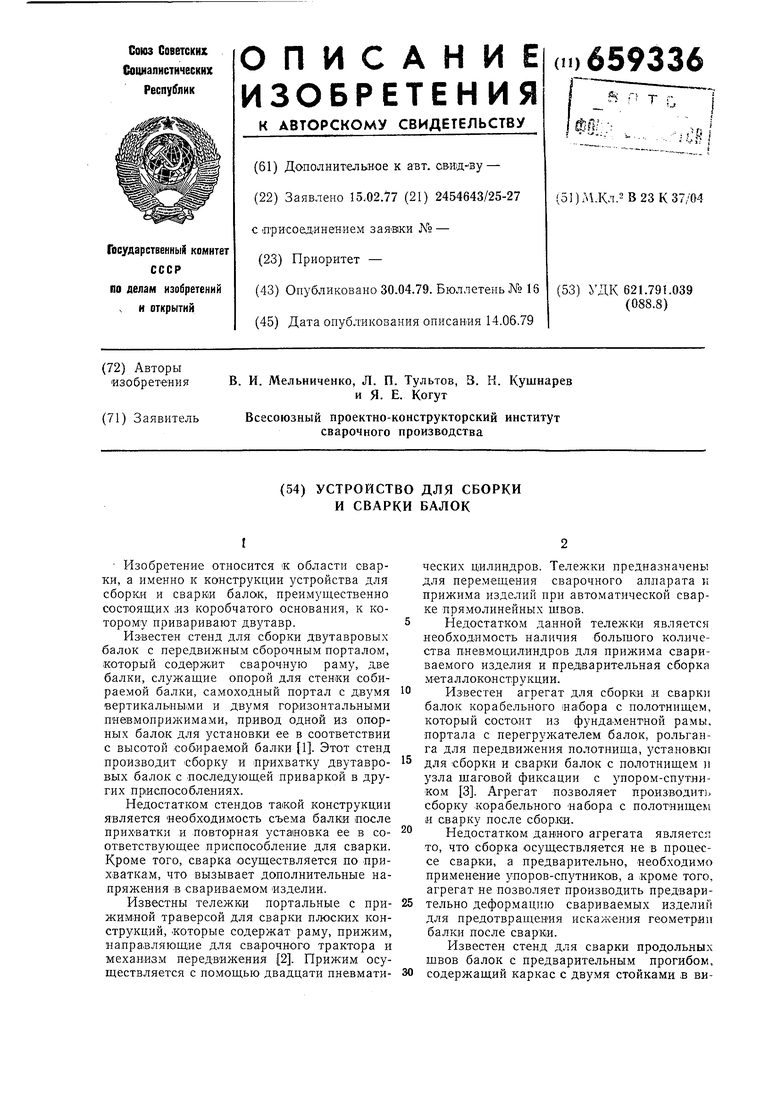

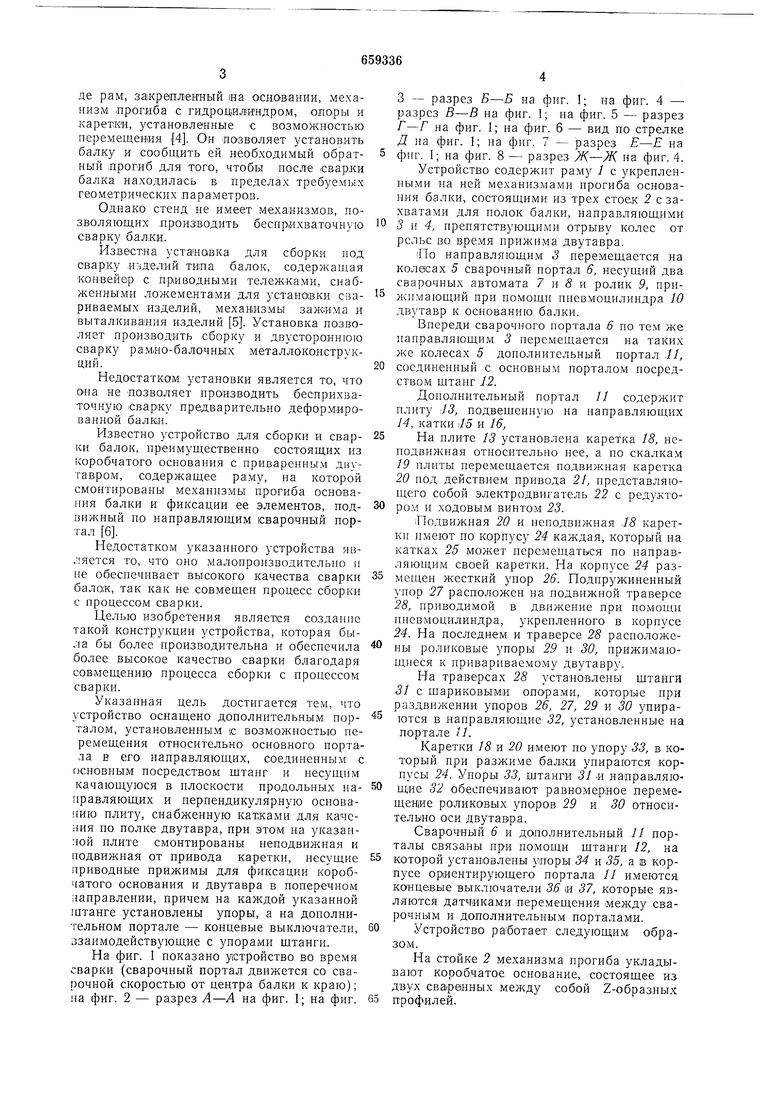

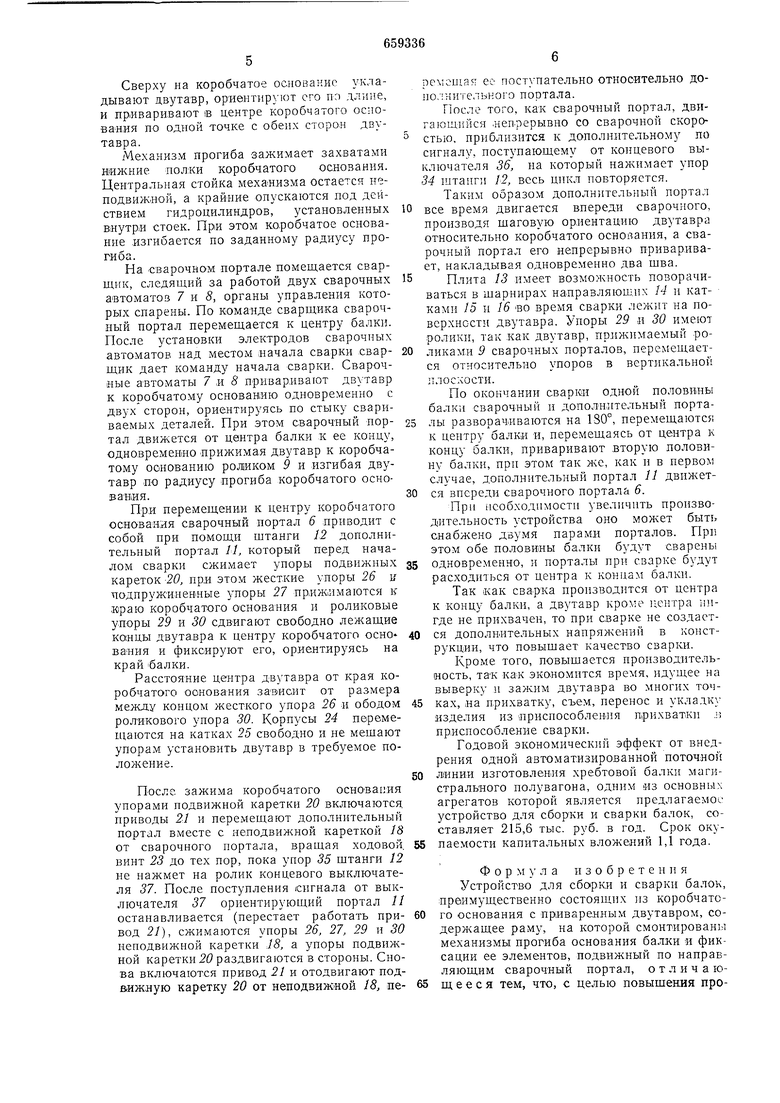

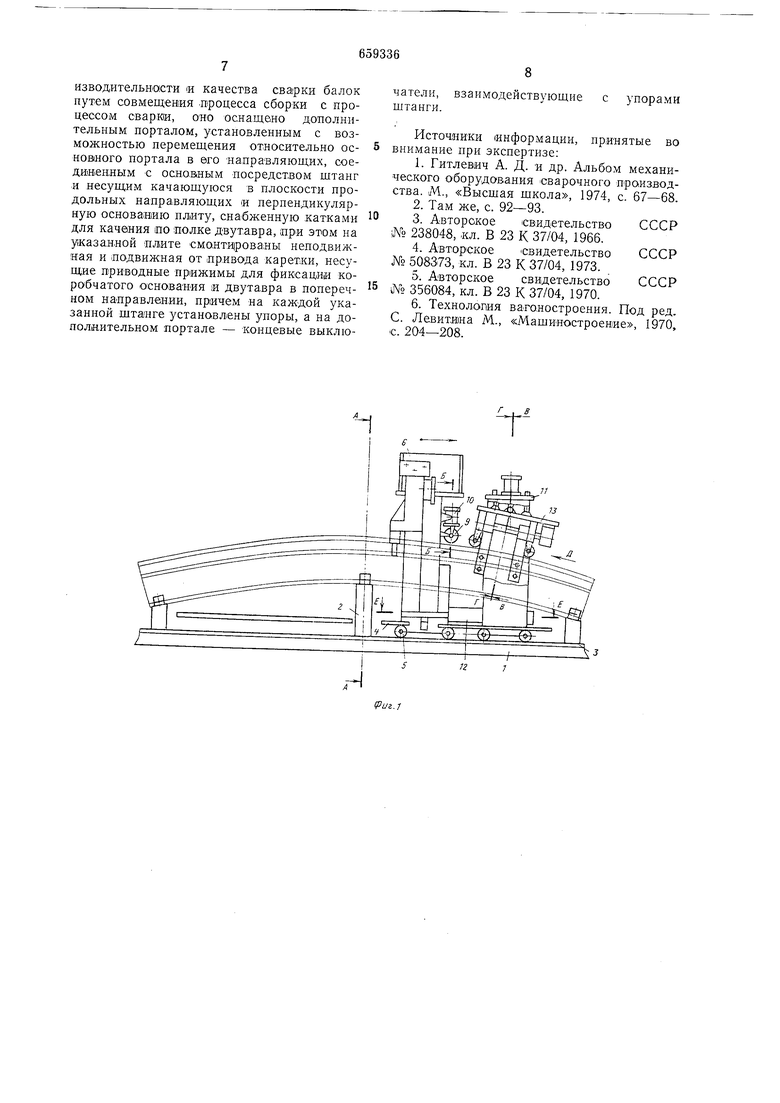

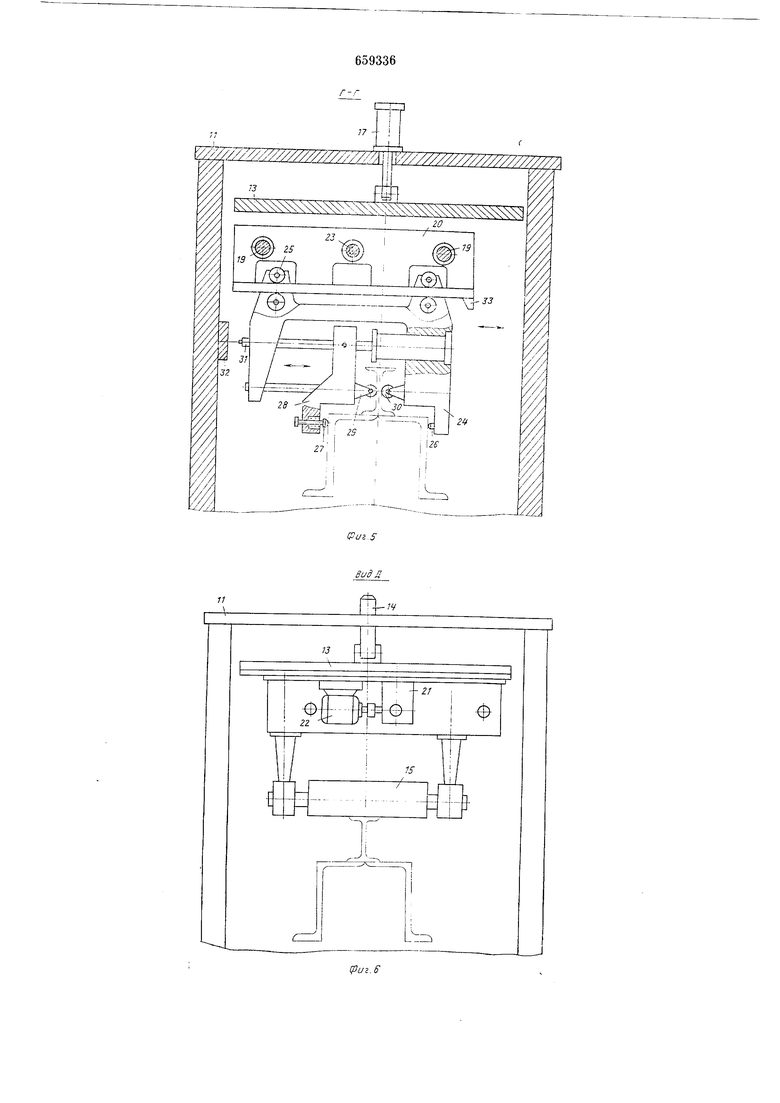

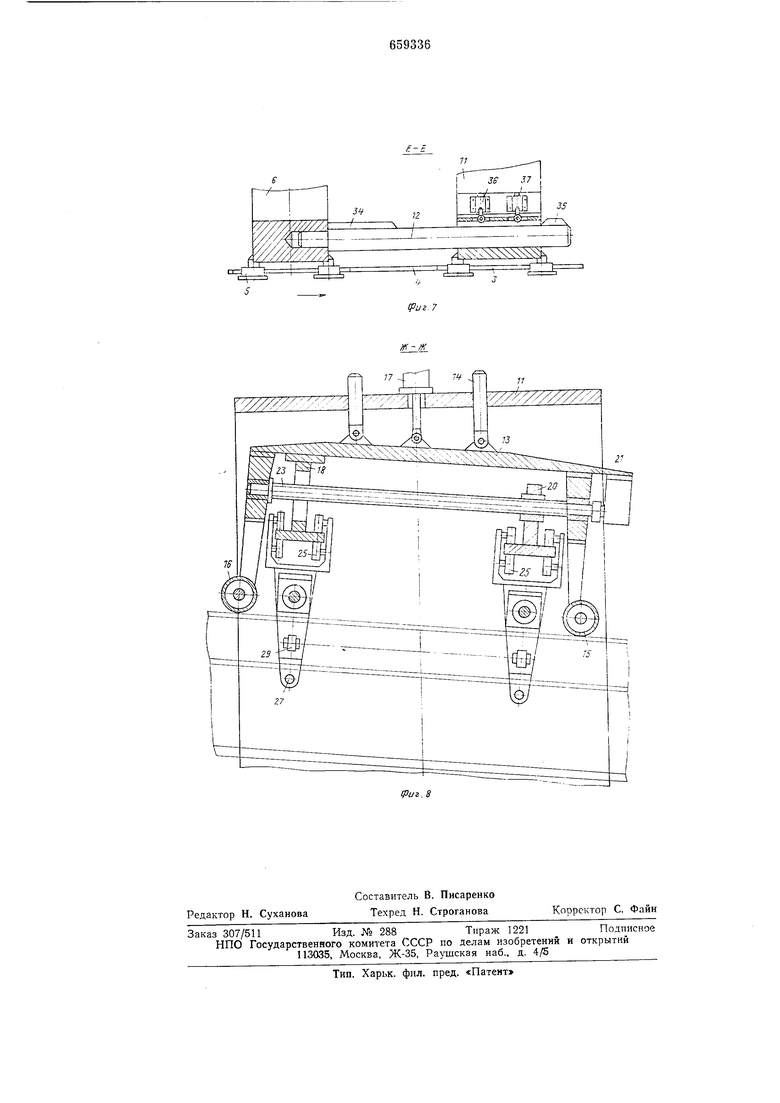

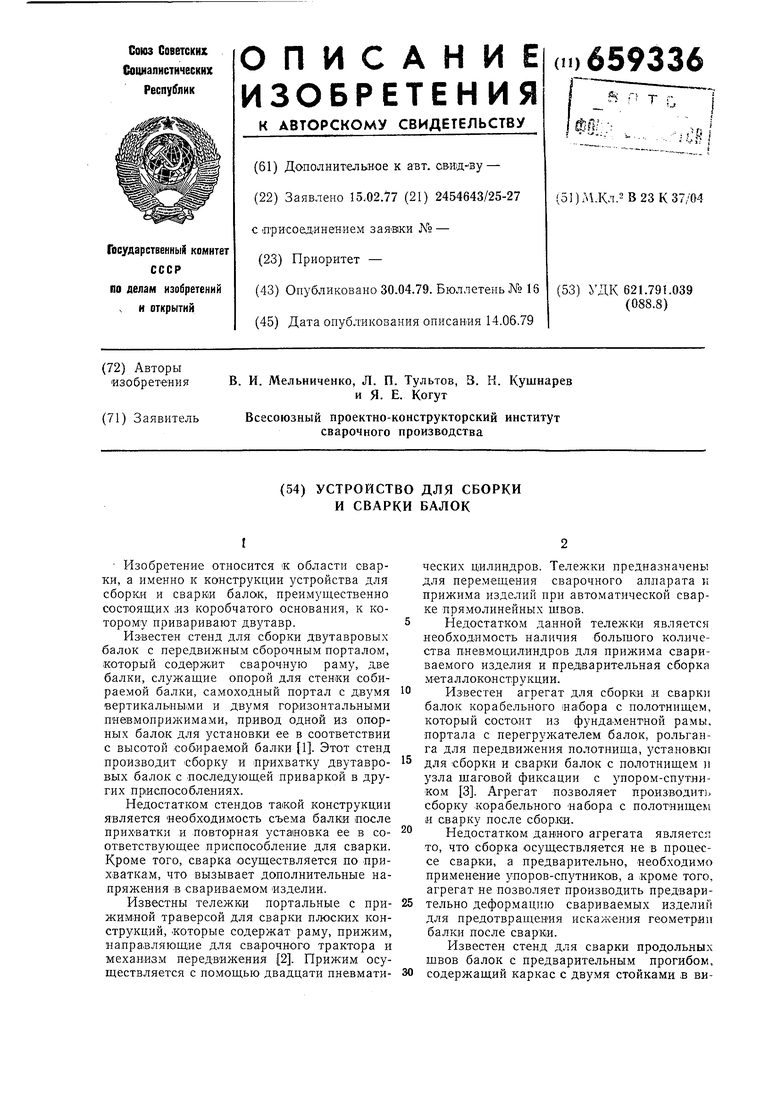

На фиг. 1 показано устройство во время сварки (сварочный портал движется со сварочной скоростью от центра балки к краю); на фиг. 2 - разрез А-А на фиг. 1; на фиг.

3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. I; на фиг. 6 - вид по стрелке Д на фиг. 1; на фиг. 7 - разрез Е-Е на фиг. 1; на фиг. 8 - разрез Ж-Ж на фиг. 4.

Устройство содержит раму 1 с укрепленными на ней механизмами прогиба основания балки, состоящими из трех стоек 2 с захватами для полок балки, направляющими 3 и 4, препятствующими отрыву колес от рельс во время прижима двутавра.

(По направляющим 3 перемещается на колесах 5 сварочный портал 6, несущий два сварочных автомата 7 и 5 и ролик 9, прижимающий при номощи нневмоцилиндра 10 двутавр к основанию балки.

Впереди сварочного портала 6 по тем же направляющим 3 перемещается на таких же колесах 5 дополнительный портал ,//, соединенный с основным порталом посредством щтанг /2.

Дополнительный портал // содержит плиту , подвешенную на направляющих 14, катки :}-5 и 16,

На плите 13 установлена каретка 18, неподвижная относительно нее, а по скалка.м

19плиты перемещается подвижная каретка

20под действием привода 21, представляющего собой электродвигатель 22 с редукторо.м и ходовым винтом 23.

Подвижная 20 и неподвижная 75 каретки имеют по корпусу 24 каждая, который на катках 25 может перемещаться по направляющим своей каретки. На корпусе 24 размещен жесткий унор 26. Подпружиненный упор 27 расположен на подвижной траверсе 28, приводимой в движение при помощи пневмоцнлиндра, укрепленного в корпусе 24. На последнем и траверсе 28 расноложены роликовые упоры 29 и 30, прижимающиеся к привариваемому двутавру.

На траверсах 28 установлены щтангй 31 с шариковыми опорами, которые при раздвижении упоров 26, 27, 29 и 30 упираются в наиравляющие 32, установленные на портале П.

Каретки 18 и 20 имеют по упору 33, в который при разжиме балки упираются корпусы 24. Упоры 33, щтанги 31 и направляющие 32 обеспечивают равномерное перемещение роликовых упоров 29 и 30 относительно оси двутавра.

Сварочный 6 и дополнительный 7/ порталы связаны при помощи щтанги 12, на которой установлены упоры 34 и 35, а в корпусе ориентирующего портала // имеются концевые выключатели 3.6 и 37, которые являются датчиками перемещения между сварочным и дополнительным порталами.

Устройство работает следующим образом.

На стойке 2 механизма прогиба укладывают кор01бчатое основание, состоящее из двух свагренных между собой Z-образных профилей.

Сверху на коробчатое основание укладывают двутавр, ориентируют его пэ длине, и приваривают IB центре коробчатого осиова«ия по одной точке с обеих сторо.н двутавра.

Механизм прогиба зажимает захватами нижние пол:ки коробчатого основания. Центральная стойка механизма остается неподвиж.ной, а крайние опускаются под действием гидроцилиндров, установленных внутри стоек. При этом коробчатое основание изгибается по заданному радиусу прогиба.

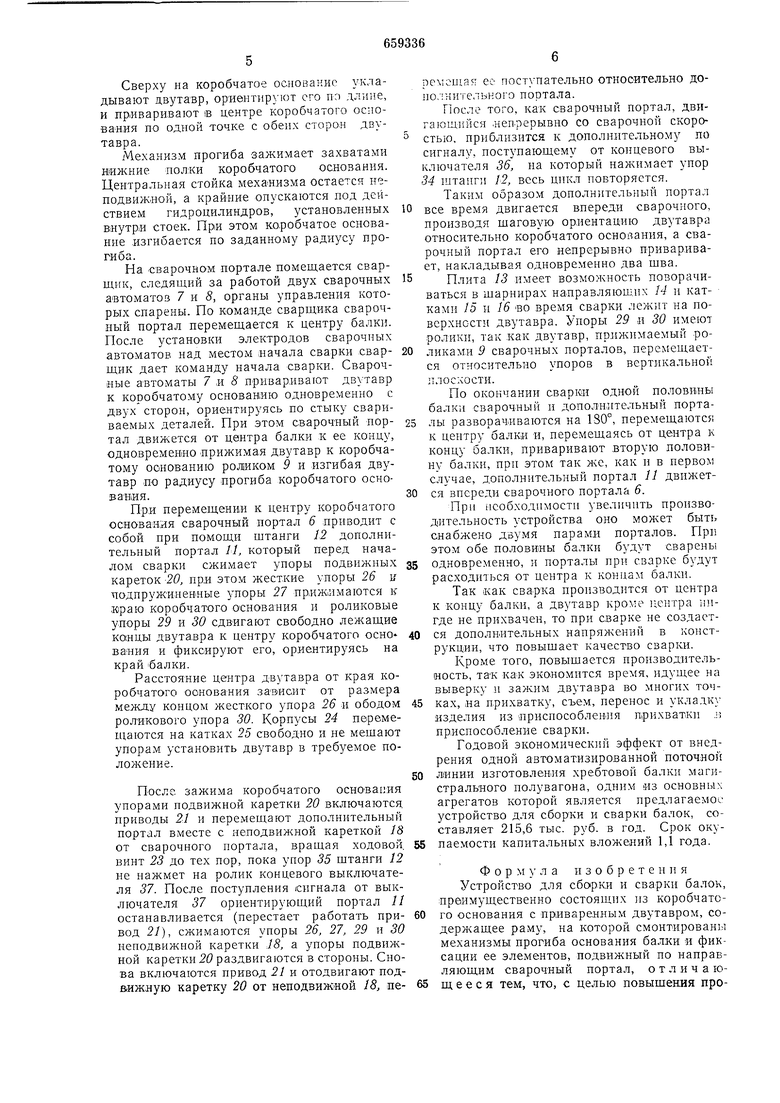

На сварочном портале помещается сварщик, следящий за работой двух сварочных автоматов 7 и S, органы управления которых спарены. По команде сварщика сварочный портал перемещается к центру балки. После установки электродов сварочных автоматов над местом качала сварки сварщик дает команду начала сварки. Сварочные автоматы 7 ,и S приваривают двутавр к коробчатому основанию одновременно с двух сторон, ориентируясь по стыку свариваемых деталей. При этом сварочный портал движется от центра балки к ее концу, одновремевно лрижимая двутавр к коробчатому основанию роликом 9 и изгибая двутавр по радиусу прогиба коробчатого основания.

При перемещении к центру коробчатого основаЕИя сварочный портал 6 приводит с собой при помощи штанги 12 дополнительный портал 11, который перед началом сварки сжимает упоры подвижных кареток 20, при этом жесткие упоры 26 i тюдпружиненные упоры 27 прижимаются к враю коробчатого основания и роликовые упоры 29 и 30 сдвигают свободно лежащие концы двутавра к центру коробчатого основаиия и фиксируют его, ориентируясь на край балки.

Расстояние центра двутавра от края коробчатого основания зав1исит от размера между концом жесткого упора 26 и ободом роликового упора 30. Корпусы 24 переме1цаются на катках 25 свободно и не мещают упорам установить двутавр в требуемое положение.

После зажима коробчатого основания упорами подвижной каретки 20 включаются, приводы 21 и перемещают дополнительный портал вместе с неподвижной кареткой /8 от сварочного портала, вращая ходовой винт 23 до тех пор, пока упор 35 щтанги 12 не нажмет на ролик концевого выключателя 37. После поступления сигнала от выключателя 37 ориентирующий портал 11 останавливается (перестает работать привод 21), сжимаются упоры 26, 27, 29 и 30 неподвижной каретки 18, а упоры подвижной каретки 20 раздвигаются в стороны. Снова включаются привод 21 и отодвигают подвижную каретку 20 от неподвижной 18, перемещая ее поступательно относительно депо. ни .ге л ьного портала.

После того, как сварочный портал, двигающийся неПрерывно со сварочной скоростью, приблизится к дополнительному по сигналу, поступающему от концевого выключателя 36, на который нажимает упор 34 щтанг 12, весь цикл повторяется.

Таким образом дополнительный портал

все время двигается впереди сварочного, производя щаговую ориентацию двутавра относительно коробчатого основания, а сварочный портал его непрерывно приваривает, накладывая одновременно два шва.

Плита 13 имеет возможность поворачиваться в щарнирах направляюш,их 14 и катками 15 и 16 во время сварки лежит на поверхности двутавра. Упоры 29 и 30 имеют ролики, так .как двутавр, прижимаемый роликами 9 сварочных порталов, перемещается относительно упоров в вертикальной плоскости.

По окончании сварки одной половины балки сварочный и дополнительный порталы разворачиваются на 180°, перемещаются к центру балки и, перемещаясь от центра к концу балки, приваривают .вторую половину балки, при этом так , как и в первом случае, дополнительный портал 11 движется впереди сварочного портала 6.

При необходимости увеличить производительность устройства оно может быть снабжено двумя парами порталов. При этом обе половины балки будут сварень

одновременно, и порталы нри сварке будут расходиться от центра к концам балки.

Так как сварка производится от центра к концу балки, а двутавр кроме центра iiHгде не прихвачен, то при сварке не создается дополнительных напряжений в конструкции, что повышает качество сварки.

Кроме того, повышается производительность, таК как экономится время, идущее на выверку и зажим двутавра во многих точках, на прихватку, съем, перенос и укладк изделия из лриснособлешш прихватки .i; приснособление сварки.

Годовой экономический эффект от внедрения одной автоматизированной поточной

линии изготовления хребтовой балки магистрального полувагона, одним из основных агрегатов которой является предлагаемое устройство для сборки и сварки балок, составляет 215,6 тыс. руб. в год. Срок окупаемости капитальных вложений 1,1 года.

Формула изобретения Устройство для сборки и сварки балок, преимущественно состоящтьх из коробчатого основания с приваренным двутавром, содержащее раму, на которой смонтированы механизмы прогиба основания балки и фиксации ее элементов, подвижный по направляющим сварочный портал, о г л и ч а ющ е е с я тем, что, с целью повыщения производительности и качества сварки балок путем совмещения -вроцесса сборки с процессом сварки, оно оснащено дополнительным порталом, установленным с возможностью перемещения относительно основного портала в его -направляющих, соедвБенным с основным посредством штанг и несущим качающуюся в плоскости продольных направляющих и перпендикулярную основанию плиту, снабженную катками для качения по полке двутавра, при этом на у1каза.нной плите смо.нти|рова;ны неподвижная и подвижная от привода каретки, несущие приводные прижимы для фиксации коробчатого основания я двутавра в поперечном направлении, причем па каждой указанной штанге установлены упоры, а на дополнительном портале - концевые выключатели, взаимодействующие с упорами штанги.

Источники информации, принятые во внимание при экспертизе;

1.Гитлевич А. Д. н др. Альбом механического оборудования Сварочного производства. М., «Высшая школа, 1974, с. 67-68.

2.Там же, с. 92-93.

3. Авторское свидетельство СССР № 238048, «л. В 23 К 37/04, 1966.

4.Авторское свидетельство СССР № 508373, кл. В 23 К 37/04, 1973.

5.Авторское свидетельство СССР № 356084, кл. В 23 К 37/04, 1970.

6.Технолопия вагоностроения. Под ред. С. Левитина М., «Машиностроение, 1970, с. 204-208.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

| Станок для сборки и сварки полотнищ с поперечными ребрами | 1976 |

|

SU662302A1 |

| Устройство для сборки под сварку балок коробчатого сечения | 1978 |

|

SU724304A1 |

| Устройство для сборки под сварку | 1989 |

|

SU1729722A1 |

| АГРЕГАТ ДЛЯ СБОРКИ И СВАРКИ БАЛОК КОРАБЕЛЬНОГО НАБОРА С ПОЛОТНИЩЕМ | 1971 |

|

SU295640A1 |

| Устройство для автоматической сварки угловых соединений | 1990 |

|

SU1764915A1 |

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

| Устройство для сборки под сварку и сварки двутавровых балок | 1980 |

|

SU897454A1 |

| Стенд для сварки продольных швовбАлОК C пРЕдВАРиТЕльНыМ пРОгибОМ | 1979 |

|

SU846202A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВОМЕТАЛЛИЧЕСКИХ БАЛОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254229C2 |

г , в

23

й

19

...-ЫГ

1 Г 33

-/ () Д vr

J

3S

Ж2ч r . jfue.8

Авторы

Даты

1979-04-30—Публикация

1977-02-15—Подача