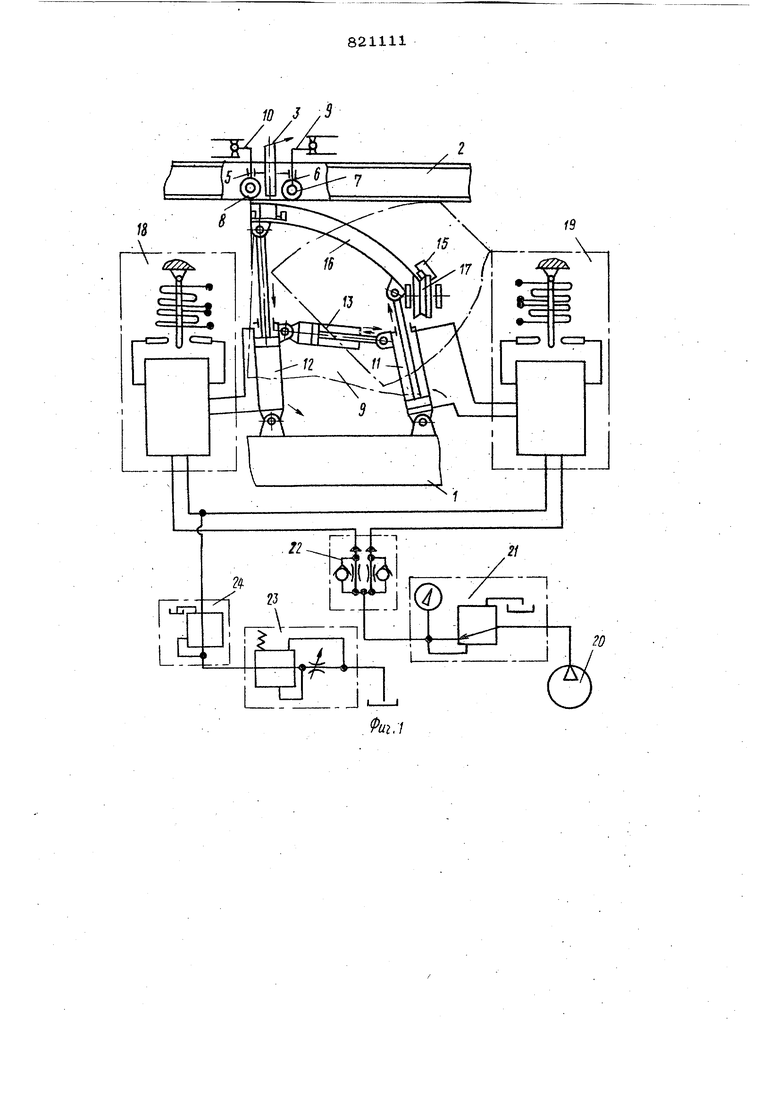

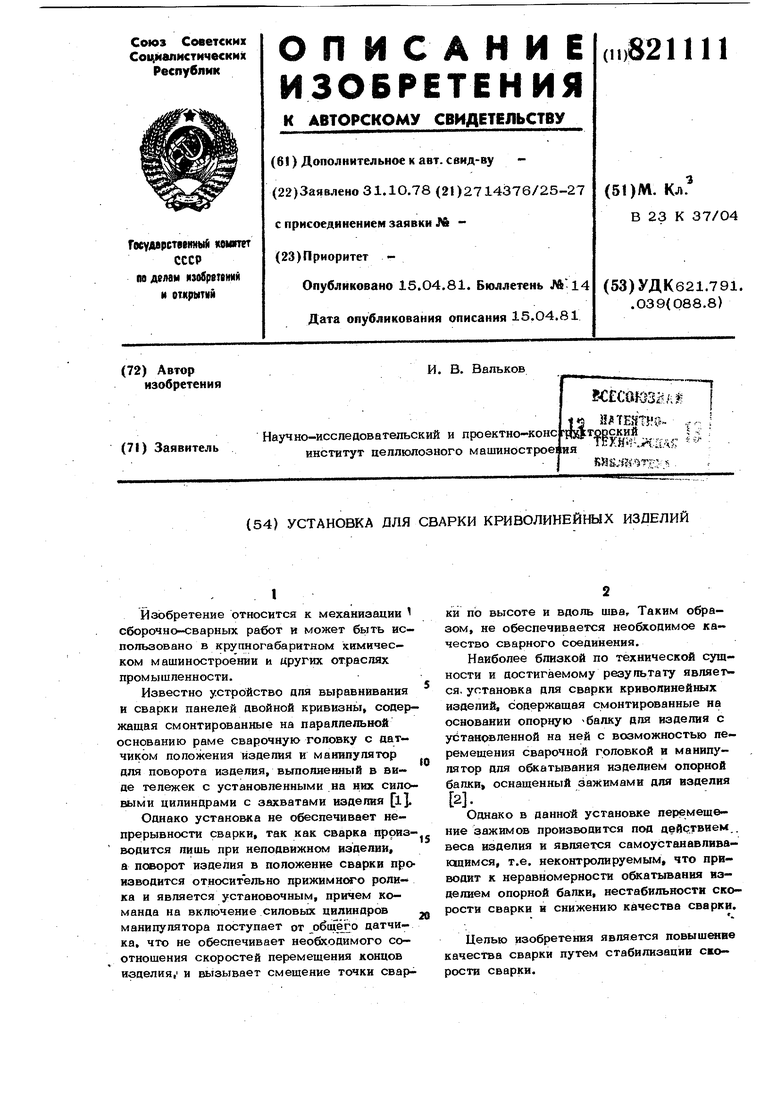

.. 1 Изобретение относится к механизации сборочно-сварных работ в может быть ис- пользовано в крупногабаригном химическом машиностроении и цругих отраслях промышленности. Известно устройство цля выравнивания и сварки панелей двойной кривизны, содержащая смонтированные на параллельной основанию раме сварочную головку с аат чиком положения изделия и манипулятор для поворота изделия, выпояненный в виде тележек с устансшленными на них сило выми цилиндрами с захватами изделия Однако установка не обеспечивает непрерывности сварки, так как сварка производится лишь при неподвижном изделии, а поворот изделия в положение сварки производится относительно прижимного ролика и является установочным, причем команда на включение силовых цилиндров манипулятора поступает от общего датчика, что не обеспечивает необходимого соотношения скоростей перемещения концов изделия, и вьгзывает смещение точки свар ки по высоте и вдоль шва. Таким образом, не обеспечивается необходимое качество сварного соединения. Наиболее близкой по технической сущности и достигаемому результату являет ся. установка для сварки криволинейных изделий, содержащая смонтированные на основании опорную балку для изделия с уЬтановленной на ней с возможностью перемещения сварочной головкой и манипулятор для обкатывания изделием опорной балкй, оснащенный зажимами для изделия Однако в данной установке перемещение зажимов производится под действием . веса изделия и является самоустанавливакзщимся, т.е. неконтролируемым, что приводит к неравномерности ойсатывания изделием опорной балки, нестабильности скорости сварки и снижению качества сварки. с Целью изобретения является повыш 1ве качества сварки путем стабилизации СЕО- ости сварки. 8 Цель достигается тем, что на корпусе сварочной головки смонтированы два копирных ролика, расположенных с дВ|ух сто рон этой горелки вдоль оси опорной балки и установленных с возможностью независимого подъема, а манипулятор выпол нен в виде двух шарнирно связанных между собой и шарнирно закрепленных ;на основании силовых цилиндров, каждый из ко торых соединен с соответствующим ему коп ирным роликом. На фиг. 1 изображена предлагаемая установка-, общий вид; на. фиг. 2 - манипулятор. Установка содержит смонтированную параллельно основанию 1 опорную балку 2 для изделия, сварочную головку 3, установленную с возможностью перемещения параллельно опорной балке 2. Сварочная головка 3 может быть установлена непосредственно на опорной балке 2 (фиг. 1) или на дополнительных направляющих 4 (фиг. 2). На корпусе сварочной головки 3 закре лены с возможностью независимого поцъ ема два толкателя 5 и 6, расположенные по разные стороны сварочной головки вдо оси опорной балки 2. На толкателях закреплены ролики 7 и 8, каждый толкатель взаимодействует с соответствующим ему конечным выключателем 9, Ю. Установка снабжена манипулятором дл обкатывания изделием опорной бапки 2, выполненным в виде двух шарнирно установленных на основании 1 вдоль оси опор ной балки 2 силовых цилиндров (гидроцилиндров) 11 и 12, шарнирно Связанных между собой силовым цилиндром 13 дня компенсации изменения расстояния между цилиндрами 11 и 12. Д1ля предохранения цилиндров 11, 12 и 13 на основании установлен силовой цилиндр 14, щарнирно соединенных с силовым цилиндром 12. На штоках силовых цилиндров 11 и 12 шарнирно закреплены зажимы 15 для изделия (фиг. 2), ложемент 16 для закрепления на нем изделия (фиг. 1). На ложементе 16 закреплены приводные направляющие роликоопоры 17. Конечные выключатели 9 и Ю соединены с контактами электрогидроусипите- лей 18 и. 19,. включенных в электрогид- равлическую систему управления процес- сом сварки, кроме того, включающую гидравлический насос 2О, посредством р ле 2 1 давления, соединенный с делитель ным клапаном 22, а также дроссель с 1 регулятором 23, соединенный с редукционным клапаном 24. Гидроцилиндры 11 и 12 соответственно электрически и гидравлически связаны сэлектрогидроусилителями 18 и 19, соединенными между собойи с делительным клапаном 22. Электрогидроусилители 18 и 19 связаны также с дросселем «с регулятором 23 посредством редукционного клапана 24, включенными в сливную магистраль. Устройство работает следующим образом.. Свариваемое изделие (полотнища с криволинейной формой поверхности) с помощью зажимов 15 . (гидравлических струбцин закрепляются на ложементе 16 (или непосредственно в зажимах), который, в свою очередь, концами закрепляется в штоках гидроцилиндров 11 и 12 с помощью приводных роликоопор 17, приводимых в контакт со свариваемым изделием. Последнее устанавливается на ложементе 16 таким образом, чтобы свариваемый стык располагался между опорными балками 2. Перед сваркой (в начальном положении) щток гидроцилиндра 12 выдвинут, а шток гидроцилиндра 11 втянут таким образом, что свариваемое изделие приводится в соприкосновение с опорными балками 2. Сварочная головка 3 устанавливается на начальном участке сварного шва, при- этом копирные ролики 7 и 8 приводятся в соприкосновение с поверхностню свариваемого изделия. Включается сварочный автомат, и сварочная головка 3 начинает с постоянной скоростью перемещаться по опорным балкам 2. При этом ролики 7 и 8 свободно перемещаются и пере1 1ещают толкатели 5 к 6 в вертикальном направлении, обкатывая при этом поверхность свариваемого изделия, поочередно замыкая и размыкая контакты соответственно выключателей 9 и Ю элекгрогидроусйлителей 18 и 19. При этом штоки гиароцилиндров 11 и 12, соеаиненных с элвктроГндроусилителямн 18 и 19, при срабатываний контактов и выключателей 9 и Ю, соответственно втягиваются и выдвигаются. При этом свариваемое изделие своей поверхностью без скольжения обкатывает опорные балки 2, касаясь последних, причем скорость перемещения линии касания, определяемая скоростью рбкатывания поверхности.изделия роликами 7 и 8, с(юпааает со скоростью перемещения сварочной головки 3. Этим обеспечивается постояиный контакт последней со свариваемым изаелием, по окончании сварки, занимающим конечное положение. Фиксация и поддержка гидро цилиндров 11 и 12, а также компенсация изменения расстояния между ними в процессе сварки производятся вспомогательным гидроципиндром 13. Для предотвращения чрезмерных перемещений предусмо рены дополнительные контакты, при замы кании которых штоки совершают обратные перемещения. Для обеспечения постоянного касания изделия с опорнымр балками, гидроцилиндр 12 работает с повышенным противодавлением, обеспечивающим прижим изделия к балкам и плавное перекатывание (для чего слив может быть выполнен раздельным для каждого гидроцилиндра). Сварку можно производить как с наружной, так и внутренней стороны изделия. Чтобы обеспечить равномерную скорость, т. е. перемещение точки касания изделия по опорным балкам, угловая скорость определяется из формулы ш- -р где V - скорость сварки, | - радиус кривизны изделия. Скорость выдвиж ения . штока гидррцилиндров должна быть равна, . ВЫА. ® t время. Скорость втягивания штока гидроаипиндров должна .быть равна (),npM 0$u;t . Расстояние между цилиндрами ияменяется it () Hp-u. Так как сварка стыков выполняется на спуск, угол смещения сварочной дуги от зенита может быть от О до 15, то для обеспечения равномерной сварки достаточно хода. толкателя мм, чтобы обеспечить перекатывания перемещением штоков импульсами. 116 Таким образом, использование предлагаемой установки обеспечивает автоматический процесс CF эрки крупногабаритных изделий с криволинейной поверхностью, в частности днищ варочных котлов, как с внутренней, так и с наружной поверхности. Кроме того, за счет стабилизации ско рости сварки обеспечивается высокое качество сварного соединения. Формула изобрет ення Установка для сварки криволинейных изделий, содержащая смонтированную на основании продольную опорную балку ояя изделия, подвижную вдоль нее сварочную головку, а также манипулятор для обка«тывания изделием опорной балки с эажв- мами для изделия, отличающаяся тем, что, с целью повышения качества сварки путем стабилизации скоррОг ти сварки, на корпусе сварочной головки смонтированы два копирных ролика, уста-, новленных с возможностью независимого подъема и расположенных вдоль оси опор ной балки по обе стороны сварочной головки, а манипулятор выполнен в виде двух шарнирно закрепленных на основании и установленных вдоль оси опорной силовых цилиндров, шарнирно связанных между собой, при этом каждый силовой цилиндр манипулятора соединен с соответс вующим ему копирным роликом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 316304, кл. В 23 К 37/О4, 22.04.69. 2.Авторское свидетельство СССР по заявке -Н 265О532, кл. В 23 К.37/О4, 31.О7.78.,

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки криволинейных швов и установка для его осуществления | 1978 |

|

SU965683A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Установка для автоматической сварки | 1986 |

|

SU1333516A1 |

| Установка для контактной сварки крупногабаритных криволинейных конструкций | 1977 |

|

SU742069A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Устройство для сборки и сварки длинномерных полых балок | 1987 |

|

SU1599175A1 |

| Поточная линия для сборки и сварки конструкций | 1979 |

|

SU863278A1 |

| Автомат Петрова для сборки и сварки кожухов вентиляторов | 1987 |

|

SU1502240A1 |

| Установка для сварки балок двумя горелками | 1990 |

|

SU1808600A1 |

Авторы

Даты

1981-04-15—Публикация

1978-10-31—Подача