Изобретение относится к листопрокатному производству, в частности к технологии прокатки на непрерывных широкополосных станах горячей прокатки.

Известен способ подготовки прокатных валков к эксплуатации, в котором определяют среднюю температуру бочки валка после его вывалки из клети, а последующее охлаждение валка осуществляют в ванне с проточной водой в течение 25 - 30 минут, при этом температуру воды поддерживают на 27 - 30°С ниже начальной температуры бочки валка.

Основной недостаток известного способа заключается в том, что выравнивание теплового профиля бочки валка путем его охлаждения в ванне осуществляется при отсутствии необходимой информации о тепловом профиле валка, поступившего на охлаждение. Наличие такой информации позволяет вносить соответствующую коррекцию в процесс выравнивания теплового профиля валка в результате охлаждения.

Наиболее близким к изобретению по технической сущности и достигаемому результату является выбранный в качестве прототипа способ подготовки прокатных валков к эксплуатации, в котором учитывается возможное изменение профиля валков при их шлифовке в теплом состоянии в зависимости от ожидаемого времени от шлифовки до предполагаемой завалки в стан, При этом до шлифовки валков определяется (по разности измеренных температур середины и края Осчки валка) тепловая выпуклость вал ка, значение которой учитывается при перешлифовке валков.

Недостаток указанного способа заключается в томГ что получение по разности температур середины и края бочки значения тепловой выпуклости валка АД не дает точной информации о характере кривой тепловой выпуклости бочки валка, т.к. эта

|СЛ

1C

VJ

О

Јь

VI

ю VI

величина не учитывает таких параметров, как длина бочки валка, сортамент полос, прокатываемых перед перевалкой. И хотя известный способ(прототип)позволяет учитывать время от шлифовки до предполагаемой завалки в стан, внося соответствующую коррекцию, однако сам тепловой профиль, который необходимо скорректировать, в прототипе определяется неточно, что существенно снижает качество подготовки валков по известному способу.

Цель изобретения - повышение точности завалочного профиля валков.

Это достигается тем, что в известном способе эксплуатации прокатных валков, включающем установку валков в клети, прокатку в течение кампании валков, вывалку из клети, измерение температур середины и края бочки валков, внесение станочной корректировки и последующую перешлифовку с профилировкой теплых валков, согласно заявляемому изобретению величину профилировки валков устанавливают в соответствии с математической зависимостью

K(Z) 0,5-a- D(TBc-TBK) л

In 0,5

in (а В) - In L

1 -cos

Ј

л -Ј

где а - коэффициент линейного расширения, 1/°С;

D -диаметр валка, мм;

ТВс, Твк - температуры соответственно середины и края бочки валка, измеренные после вывалки;

А 1,384-0,6В;

В - половина ширины полосы прокатываемой перед вывалкой валков;

L- половина длины бочки валка;

Z- координаты вдоль бочки валка.

Сущность заявляемого способа эксплуатации валков заключается в том, что после вывалки валков из клети фиксируют ширину полосы, которая прокатывалась перед перевалкой, а также измеряют температуру середины и края бочки валка. Подставляя измеренные значения температур в формулу (1), получают значения тепловой выпуклости K(Z) по координате Z вдоль бочки валка, Шлифовку валков осуществляют с внесением соответствующей корректировки, определяемой по формуле (1).

Современные вальцешлифовальные станки оснащены системами числового программного управления (ЧПУ). Внеся соответствующую коррекцию в программу, можно получить станочный шлифовочный профиль, который будет с большой точностью учитывать то тепловое состояние валка, в котором он пребывал после вывалки из клети. Те изменения теплового профиля, которым будет подвержен валок ввиду охлаждения на всех этапах своей дальнейшей

подготовки до завалки вклеть(навальцешли- фовальном станке от подаваемой на валок эмульсии, за счет естественного охлаждения на воздухе и т.д.) не окажут влияния на точность завалочного профиля, который в конечном итоге определяет качество подготовки валков к эксплуатации.

Расчет теплового профиля рабочих валков, т.е. формы радиальной составляющей поля термоперемещений на поверхности

валков осуществляется с использованием полученной на основании экспериментальных данных эмпирической зависимости (1), которая учитывает важнейший параметр, влияющий на форму кривой теплового профиля валка - ширину полосы, прокатываемой непосредственно перед перевалкой. Такой способ эксплуатации прокатных валков позволяет существенно повысить точность завалочного профиля валков. Кроме

того, повышается стойкость валков за счет уменьшения циклических колебаний теплового состояния валков (заявляемый способ позволяет осуществить перешлифовку горячих валков сразу же после перевалки).

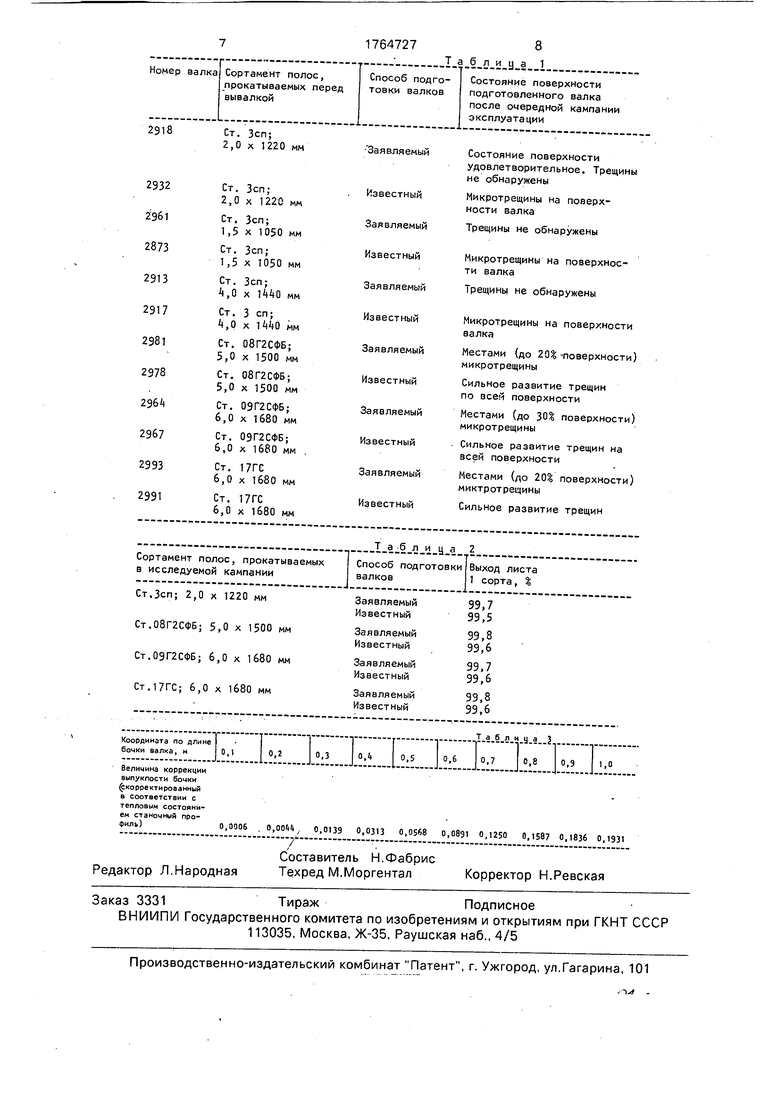

Для подтверждения влияния на качество подготовки валков заявляемой станочной корректировки проводились опытно-промышленные испытания, Подготовку валков осуществляли по заявляемому способу и согласно известному способу (прототипу). Результаты испытаний приведены в табл.1.

Изтабл.1 видно, что при подготовке валков к эксплуатации согласно заявляемого способа, износостойкость валков повышается по сравнению с известным способом, что свидетельствует о лучшей технологии подготовки валков к эксплуатации по заявляемому способу.

Для оценки влияния способа эксплуатации валков на качество проката проводились соответствующие опытно- промышленные испытания. В одном случае рабочие валки всех чистовых клетей готовили к завалке в стан по заявляемому способу, в другом - согласно известному. При этом подбирались идентичные по сортаменту кампании прокатываемых полос. Результаты сравнительных испытаний представлены в табл. 2.

Из табл.2 следует, что подготовка валков согласно заявляемого способа способствует увеличению выхода листа 1 сорта, что является свидетельством того, что заявляемый способ эксплуатации валков является более качественным, Это объясняется тем, что согласно заявляемого способа валки заваливаются в стан с более точным завалочным профилем, что благоприятным образом сказывается на планшетности полос, и раз- нотолщинности по их ширине.

Пример. Подготовка рабочего валка к эксплуатации для стана 2000 НЛМК проводилась следующим образом.

Валок, вываленный из клети № 12, прокатывали перед перевалкой полосы шириной 1220 мм. С помощью термометра определили температуру середины и края бочки валка. Температура середины валка составляла 79°С, края -60°С. Диаметр валка составил 0,8065 м. Для данных валков « 12,6-Ю6 1/°С.

По формуле (1) определили коррекцию теплового профиля валка в 10 точках по длине половины бочки L (длина бочки 2 м) через каждые 0,1 м (тепловой профиль валка симметричный относительно середины бочки). Заданная станочная профилировка валка 0,00 мм. Результаты представлены в табл.3.

В соответствии со скорректированными значениями профилировки провели перешлифовку валков. Данные о величине коррекции были введены в ЧПУ вальцеш- лифовального станка. Учитывая, что все величины, входящие в формулу (1), кроме ТВс, ТВк и В являются постоянными для стана, необходимо для коррекции вводить в ЧПУ только переменные величины ТВс, ТВк и В.

Применение заявляемого способа эксплуатации валков значительно сокращает количество отбраковок валков по показателю трещины и поломки, Стойкость валков увеличилась на 5 - 10%, что привело, в свою очередь, к снижению удельного расхода валков.

Заявляемое изобретение обладает следующими преимуществами:

улучшает качество подготовки валков за счет получения необходимого по технологии точного завалочного теплового профиля валков;

позволяет при прокатке уменьшить выход листа II сорта.

Заявляемый способ эксплуатации валков представляет значительный интерес для народного хозяйства, так как позволит

улучшить качество листового проката, т.к. рабочие валки имеют точный завалочный профиль;

снизить удельный расход валков. Формула изобретения

Способ эксплуатации прокатных валков, включающий установку валков в клети, прокатку в течение кампании валков, вывалку валков из клети, измерение температур середины и края бочки валков, внесение

станочной корректировки и последующую перешлифовку с профилировкой теплых валков, отличающийся тем, что, с целью улучшения качества проката путем повышения точности завалочного профиля валков,

величину профилировки валков корректируют в соответствии с математической зависимостью

30

K(Z) 0,5 а D (Твс - Твк) х

In 0,5

In (a В) -ЧпТ.

35 11 - COS

где а - коэффициент линейного расширения материала валков, 1/°С;

D - диаметр валка, м;

Твс, ТВк - температуры соответственно середины и края бочки валка, измеренные после вывалки;

А 1,384-0,66;

В - половина ширины полосы, прокатываемой перед вывалкой валков из клети.

L - половина длины бочки валка, м;

Z - координата вдоль бочки валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095168C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| Способ подготовки прокатных валков | 1988 |

|

SU1694268A1 |

| Способ подготовки рабочих валков широкополосного стана горячей прокатки | 1988 |

|

SU1600881A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЧУГУННЫХ РАБОЧИХ ВАЛКОВ | 2013 |

|

RU2533471C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

Использование: подготовка к эксплуатации листопрокатных валков непрерывных широкополосных станов горячей прокатки. Сущность: после прокатки и вывалки валков из клети измеряют температуру середины и краев бочки валка, вносят станочную корректировку, затем перешлифовывают валки с одновременной их профилировкой. Величину профилировки корректируют в соответствии с регламентированной зависимостью. 3 табл.

| Авторское свидетельство СССР ISfe 923653, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Журнал Сталь, 1977, № 6, с | |||

| Электрический быстродействующий затвор для аппарата, передающего изображения на расстояние | 1921 |

|

SU529A1 |

Авторы

Даты

1992-09-30—Публикация

1990-07-09—Подача