Изобретение относится к технологии горячей прокатки на непрерывных широкополосных станах и может быть использовано при подготовке валков к завалке в стан.

Цель изобретения повышение стойкости валков путем снижения в них уровня термонапряжений.

Поставленная цель достигается тем, что в известном способе подготовки прокатных валков к эксплуатации, включающем вывалку их из клетки, охлаждение, перешлифовку и разогрев перед следующей эксплуатацией, согласно изобретению после разогрева осуществляют подстуживание поверхностного слоя валков с плотностью орошения 10 40 м3/м2ч жидкостью с температурой на 50 60oC ниже температуры поверхности разогретого валка в течение 4 8 мин.

Сущность предлагаемого способа подготовки валков к эксплуатации заключается в том, что после разогрева валков перед завалкой производят "мягкое" подстуживание узкого приповерхностного слоя валков, при этом подачу охлаждающей воды осуществляют с плотностью орошения значительно меньшей, чем плотность орошения валка, работающего в клети, а температура воды при этом, как правило, более высокая, чем у воды, используемой при охлаждении валков в клети. При этом процесс проводят в течение 4 8 мин и за это время общее теплосодержание массы валка (его энтальпия) существенно не уменьшается. Такой способ подготовки валков позволяет существенно уменьшить уровень термических напряжений, возникающих в поверхностных слоях валков в начальный период работы стана после перевалки, т. е. обеспечивает существенное повышение стойкости валков.

С целью определения оптимальных параметров подстуживания валков были проведены машинные эксперименты на ЭВМ. В основе экспериментов лежала разработанная математическая модель тепловых процессов в валке. По комплексу программ, реализованных на ЭВМ, определяли температурное распределение в теле валка и соответствующие ему термонапряжения при различных режимах подстуживания валков.

В чистовых клетях станов горячей прокатки используют двухслойные чугунно-хромоникелевые валки типа ЛПХНд-70, механические свойства которых благодаря легированию близки к свойствам чугуна типа ВЧ 60-2; ВЧ 50-1, 5. При термоупругих разрушениях валков наиболее опасны тангенциальные напряжения. Известно, что продольные тангенциальные напряжения цилиндрического типа на порядок меньше, чем предел прочности на изгиб. Предел прочности на изгиб (см. Справочник конструктора-машиностроителя. М. Машиностроение, 1973 г. Справочник конструктора. М. Машгиз, 1963 г.) указанных марок чугуна 55 60 кгс/мм2 или 550 600 МПа. Следовательно, допустимые тангенциальные напряжения в поверхностных слоях валков при подстуживании не должны превышать 55 60 МПа.

В табл. 1 представлены значения тангенциальных термонапряжений на поверхности валка, возникающие в процессе подстуживания при различных значениях плотностей орошения. Так как наибольшее напряжения возникают при минимальной температуре охлаждающей воды, то в машинный эксперимент была заложена температура воды 20oC. Диаметр валка выбрали равным 800 мм, т. к. такой диаметр у рабочих валков непрерывных широкополосных станов последнего поколения: 2000 НЛМК, ЧерМК, ММК. До подстуживания валок имел распределение температуры в массе, соответствующее установившемуся температурному распределению при работе в клети. Максимальная температура на поверхности валка составляла 95oC.

В ходе машинного эксперимента изменяли один параметр плотность орошения в пределах от 10 м3/м2ч до 300 м3/м2ч. Результаты эксперимента показали, что при плотностях орошения тангенциальные термические напряжения могут привести к растрескиванию валков и преждевременному выходу их из строя. Из этой же таблицы видно, что через 8 мин после начала подстуживания уровень термических напряжений на поверхности валка стабилизируется и при дальнейшем продолжении подстуживания не возрастает. В дальнейшем продолжать процесс подстуживания валка не эффективно, т. к. это приведет лишь к уменьшению общего теплосодержания (энтальпия), что окажется отрицательно при его работе в клети.

Для определения минимального времени, необходимого для подстуживания валка, провели эксперимент по определению характера изменения температуры поверхности двух валков в процессе подстуживания. Валки имели начальную температуру 94,2oC и 80,1oC (см. табл. 2.). Температура воды составляла 38oC, плотность орошения 20 м3/м2ч.

Как видно из табл. 2, валок, имевший начальную температуру 94,2oC, за первые 4 мин снизил свою температуру до 41,1oC, что составляет 84,7% от уменьшения температуры за 8 мин; валок, имевший начальную температуру 80,1oC, снизил свою температуру до до 39,7oC, что составляет 82,1% от уменьшения температуры за 8 мин. Таким образом, наиболее эффективное уменьшение температуры валка происходило в первые 4 мин его подстуживания и это значение времени является минимальным для осуществления этого приема.

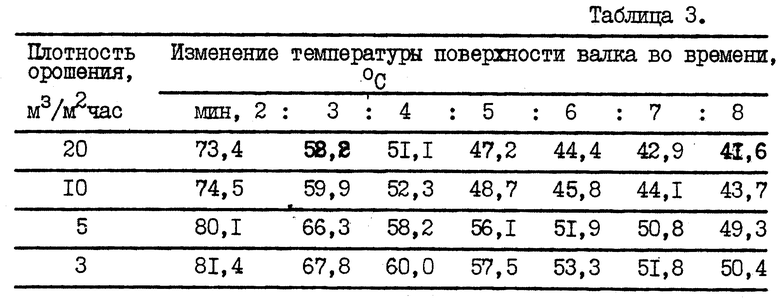

Для определения минимальных значений плотностей орошения, применяемых при подстуживании, был проведен эксперимент по определению изменения температуры поверхности валка, имеющего температуру поверхности 95oC; температура воды равнялась 38oC, т. е. значения эти близки к мксимальным в реальных условиях. Плотность орошения изменяли от 3 до 20 м3/м2ч. Результаты представлены в табл. 3, из которой видно, что при плотности орошения меньше, чем 10 м3/м2ч, скорость изменения температуры поверхности валка значительно падает, что свидетельствует о неэффективности приема подстуживания при плотностях орошения, меньших 10 м3/м2ч.

Важным параметром, влияющим на уровень термических напряжений и, как следствие, на стойкость валков в процессе охлаждения, является температура воды. При фиксированных значениях, плотностей орошения и температуры поверхности валка разность температур валка и воды (ΔT) является величиной, определяющей уровень термических напряжений, возникающих в поверхностных слоях валка. В табл. 4 приведены данные об изменении термонапряжений в зависимости от Т. Плотность орошения составляла 30 м3/м2ч, температура валка 85oC.

(σΦΦ- тангенциальные напряжения на поверхности валка).

Из табл. 4 видно, что при DT > 60oC, значения термонапряжений близки (или превышают) к пределу прочности на изгиб. При меньших значениях ΔT Т (более высокая температура воды) уровень термонапряжений значительно ниже, чем однако эффективность подстуживания уменьшится.

Пример реализации предлагаемого способа.

Подготовка рабочих валков для стана 2000 (диаметр рабочих валков 800 мм) проводилась следующим образом.

После вывалки валка из клетки измерили распределение температуры по длине его бочки. Ммаксимальная температура в середине бочки валка составляла 95oC. После охлаждения до температуры цеха валок перешлифовали. Перешлифованный валок установили в камеру для тепловой подготовки, снабженную системой форсуночных коллекторов, двумя резервуарами для подготовки горячей и холодной воды, насосами и соответствующей контрольно-измерительной аппаратурой. Особенностью форсуночных коллекторов было то, что форсунки, подающие воду на середину бочки валка, имели большую производительность и распределение плотности орошения на поверхности валка при его нагреве плавно убывало от середины бочки валка к его краю. Это позволяет получить прогретый валок с максимальной температурой в середине бочки.

Резервуары для подготовки воды оснащены нагревательными устройствами и датчиками контроля температуры. На входе в установку для тепловой подготовки валков имеется регулирующий клапан, позволяющий изменять расход воды и соответственно плотность орошения поверхности валка. Рядом с регулирующим клапаном имеется расходомер.

После перешлифовки валок поместили в установку для тепловой подготовки. В резервуаре для подготовки горячей воды установили температуру воды 95oC. Валок нагревали в течение 1,5 ч. Максимальная температура валка в середине бочки, измеренная после нагрева, составляла 94,3oC.

В резервуаре для подготовки холодной воды для подстуживания валка установили температуру 38oC. Подстуживание валков осуществляли путем подачи воды из той же системы форсуночных коллекторов, что и при нагреве валка. С помощью регулирующего клапана установили плотность орошения в середине бочки, равную 32 м3/м2ч (ввиду конструктивных особенностей форсуночных коллекторов плотность орошения на краю бочки составляла 18 м3/м2ч). Подстуживание осуществляли в течение 8 мин.

Подготовленный таким образом валок заваливали в клети. После кампании работ (от завалки до вывалки) валок перевалили и произвели визуальный осмотр. Состояние валка было удовлетворительное, сетка "трещин разгара" на поверхности валков отсутствовала. На валках, которые не подвергались подстуживанию, сетка "трещин разгара" наблюдалась.

Заявляемый способ может быть реализован с помощью специальной установки для тепловой подготовки валков.

Согласно данным промышленных экспериментов изобретение в сравнении с прототипом обладает следующими преимуществами:

повышает стойкость прокатных валков;

позволяет сократить выход листа 11 сорта за счет износа валков, и как следствие, разнотолщинности по ширине полосы;

повышает устойчивость процесса прокатки.

Заявляемый способ подготовки прокатных валков представляет значительный интерес для народного хозяйства, так как позволит:

улучшить качество проката;

увеличить производительность стана за счет сокращения числа перевалок рабочих валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095168C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

| Способ эксплуатации прокатных валков | 1990 |

|

SU1764727A1 |

| Способ тепловой подготовки прокатных валков | 1988 |

|

SU1660779A1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2065334C1 |

| Способ автоматизированной термической подготовки прокатных валков | 1987 |

|

SU1514801A1 |

| Установка для очистки деталей | 1991 |

|

SU1792753A1 |

| Устройство для охлаждения калиброванных прокатных валков | 1989 |

|

SU1733141A1 |

| Способ подготовки прокатных валков к эксплуатации | 1986 |

|

SU1419773A1 |

| Скруббер | 1988 |

|

SU1623729A1 |

Изобретение относится к технологии горячей прокатки на непрерывных широкополосных станах и может быть использовано при подготовке валков к завалке в стан. Цель изобретения - повышение стойкости валков. Способ включает измерение температуры вываленных из клетки валков, их охлаждение и перешлифовку. После перешлифовки валки подвергают подогреву до температуры, которую валок имел после вывалки из клетки, после чего производят его подстуживание водой с плотностью орошения 10 oC 40 м3/м2ч, при этом температуру воды устанавливают на 50 - 60oC ниже максимальной температуры бочки прогретого после перешлифовки валка, а время подстуживания составляет 4 - 8 мин. 4 табл.

Способ подготовки прокатных валков к эксплуатации, включающий вывалку их из клети, охлаждение, перешлифовку и разогрев перед последующей эксплуатацией, отличающийся тем, что, с целью повышения стойкости валков путем снижения в них уровня термонапряжений, после разогрева осуществляют подстуживание поверхностного слоя валков с плотностью орошения 10 40 м3/м2/ч жидкостью с температурой на 50 60oС ниже температуры поверхности разогретого валка в течение 4 8 мин.

| Авторское свидетельство СССР N 4489833, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1989-10-31—Подача