Изобретение относится к металлургической промышленности и может быть использовано при обработке металлов давлением в клетях широкополосных и толстолистовых станов.

Целью изобретения является повышение эксплуатационной надежнбсти комплекта валков.

Для достижения поставленной цели в предлагаемом техническом решении перед совместной завалкой в клеть рабочих и опорных валков микрорельеф их рабочей поверхности формируют с шероховатостью равной по модулю величине (1,1.;. 1,9)

II с . . .

LJ C p° гДе HSDon и HSDp - твердость

рабочей поверхности опорных, и рабочих валков соответственно. В процессе каждого восстановления рабочих валков микрорельеф их рабочей поверхности формируют с

шероховатостью, равной шероховатости опорных валков, достигнутой ими перед предыдущей кампанией рабочих валков. Перевалку опорных валков осуществляют при снижении их шероховатости до величины равной 0,004 HSDon.

Одним из отличительных признаков предлагаемого способа является формирование микрорельефа рабочих валков перед . завалкой в клеть с шероховатостью, равной шероховатости опорного валка, достигнутого им перед предыдущей кампанией рабочих валков. В известных технических решениях данный признак отсутствует.

Другим отличием заявляемого способа является установление величины шероховатости рабочих и опорных валков перед совместной их завалкой в зависимости от твердости рабочей поверхности рабочего и опорного валка.

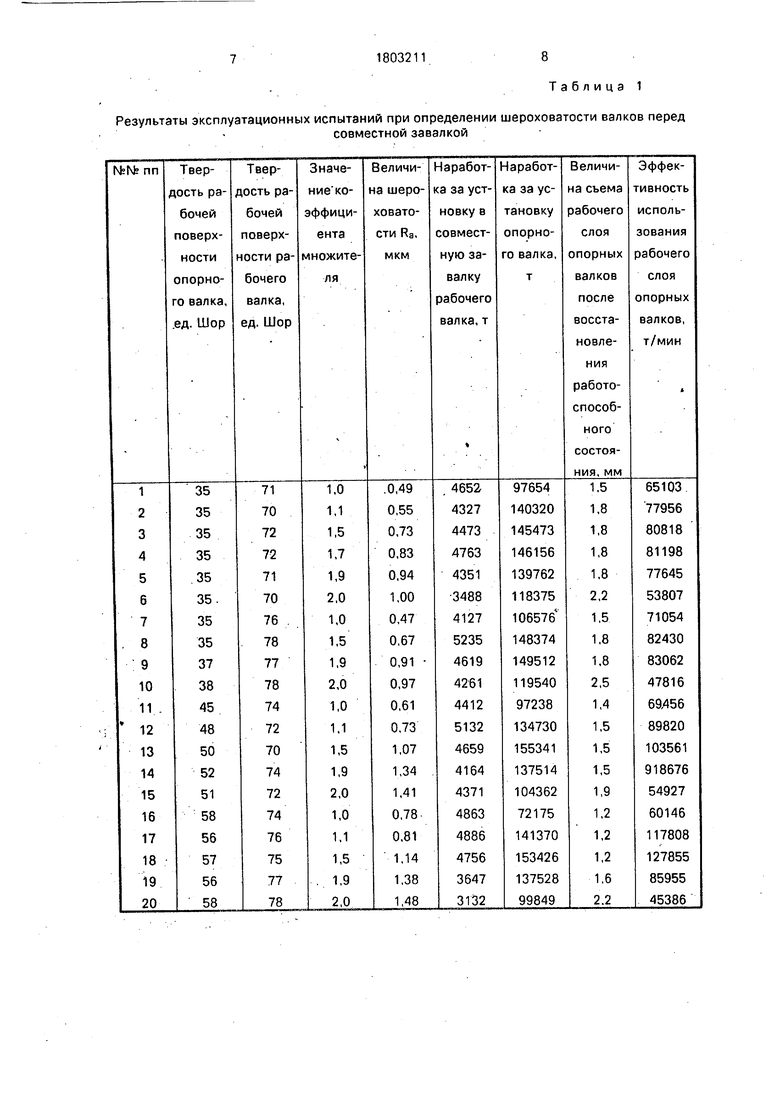

Предельные значения указанного диа- пазона установлены в результате экспериментальных исследований на основе физического моделирования процесса разрушения валков. В табл. 1 приведены данные эксплуатационных испытаний валков при различном выборе коэффициента множителя отношения твердостей рабочей поверхности опорного и рабочего валков. Нижний предел (1,1) установлен из условия предотвращения разрушения поверхности опорного валка, а верхний предел (1,9) ограничен снижением износостойкости поверхности опорного и уменьшением наработки за установку рабочего валков. Выход за указанный диапазон приводит к снижению эффективности использования рабочего слоя опорных валков до 45386.-..71054 т/мм, в то время как внутри диапазона эффективность использования рабочего слоя изменяется в пределах 77645...127855 т/мм,

Следующим отличительным признаком предлагаемого способа подготовки и эксплуатации является ограничение времени эксплуатации опорных валков за установку снижением их шероховатости до величины, равной 0,004 твердости их рабочей поверхности. В известных технических решениях данный признак, устанавливающий предельное состояние опорного валка отсутствует. Предельное значение указанного признака установлено в результате.проведенных исследований на стенде по испытанию на контактно-усталостную прочность образцов из валкового материала с твердо- стями в диапазоне 35,..60 ед. по Шору. Было установлено, что после снижения шероховатости образцов с 0,5...1,5 до 0,14...0,24 (в зависимости от твердости), наступает процесс возрастания шероховатости, который сопровождается поверхностным разрушением образцов. Следовательно, выбор признака в указанном значении предотвратит ; поверхностное разрушение опорных валков и обеспечит исключение критических отказов по выкрошкам и отслоениям.

Следует отметить, что в заявленном способе имеет место такой режим подготовки и эксплуатации, выполнение которого обеспечивает максимальную эксплуатационную надежность комплекта валков.

Поскольку, по имеющимся у заявителя данным; в известных решениях отсутствуют признаки, которые отличают от прототипа заявляемое техническое решение, это позволяет сделать вывод о его соответствии критерию существенные отличия.

Предлагаемый способ подготовки и эксплуатации валков клети кварто реализуется следующим образом.

0

5

0

5

0

5

0

5

0

5.

Перед завалкой опорных валков производят замер твердости рабочей поверхности рабочих и опорных валков. Определяют величину шероховатости верхней и нижней пары, исходя из условия (1,1...1,9). HSDon/HSDp, где HSDon и HSDP твердость рабочей поверхности данной пары опорных и рабочих валков, и производят шлифовку с заданной для клети профилировкой формированием установленной величины шероховатости микрорельефа.

Поскольку отношение твердостей является безразмерной величиной, а величина шероховатости величина размерная и измеряется в микрометрах, то численно принимаем равенство шероховатости по модулю указанной в выражении безразмерной величине. После вывалки рабочих валков производят замер шероховатости опорных валков. Если шероховатость опорных валков снизилась до величины 0,004 HSDpn производят их вывалку. Перед установкой в клеть рабочих валков производят формирование микрорельефа их рабочей поверхности путем шлифования с получением шероховатости, равной величине шероховатости опорных валков, достигнутой ими перед .предыдущей кампанией рабочих. .

Контроль шероховатости поверхности валков в клети и замер твердости осуществляют с использованием известных устройств и способов, например, переносными профилеметром завода Калибр и твердомером Шор модели D.

Проверку эффективности заявляемого технического решения проводили на непрерывном широкополосном стане 1700 ЧерМК. .

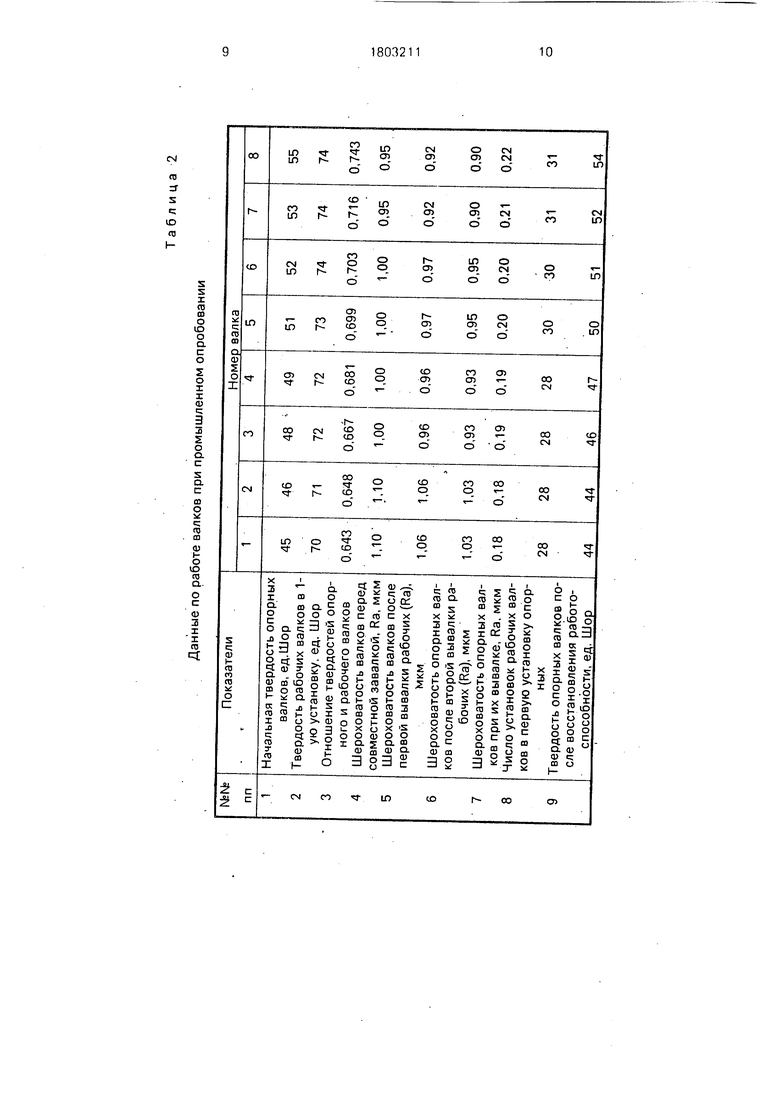

Было опробовано 8 новых опорных валков из стали 9ХФ производства НКМЗ и с твердостями рабочей поверхности, указанной в табл. 2, 1 строка. Эти валки были объединены в 4 комплекта (1 и 2, 3 и 4, 5 и 6, 7 и 8). Завалку указанных опорных валков производили одновременно, чтобы оценить влияние регламентации шероховатости на наработку рабочих валков. В первую установку четырех комплектов опорных валков твердость находящихся с ними в паре рабочих валков представлена в табл. 2,2 строка. Исходя из отношения твердостей опорного и рабочего валков (см. табл. 2, 3 строка) произвели шлифовку их рабочей поверхности с формированием шероховатости верхней и нижней пары комплекта (см. табл. 2, 4 строка). Вывалку рабочих валков произвели после прокатки ими 4935 т металла в силу достижения предельных допусков на метал- лопродукцию, Произведя контроль шерохо- ватости рабочей поверхности опорных

валков, получили снижение шероховатости до величины, указанной в табл. 2, 5 строка. Во второй завалке рабочих валков шероховатость их рабочей поверхности была такой же, как и в первую установку рабочих вал- ков. Шероховатость опорных валков посде второй вывалки снизилась до величины, указанной в табл, 2, 6 строка. В третью завалку рабочих валков их шероховатость установлена согласно величине шероховатости опорных валков, достигнутой ими после первой завалки рабочих (см. табл, 2, 5 строка).

При снижении шероховатости опорных валков до величины, указанной в табл. 2, 7 строка, и прокатки ими соответственно 137957; 137956; 149268 и 153797 т металла за число установок, указанное в табл. 2, 8 строка, произвели вывалкуопорных валков.

После остывания опорных валков про- извели восстановления их работоспособного состояния путем объема поврежденного слоя. Затем произвели замер твердости (см. табл. 2, 9 строка) и повторили указанную . последовательность операций при эксплуа- тации валков в стане до выхода опорных валков из строя по причине износа.

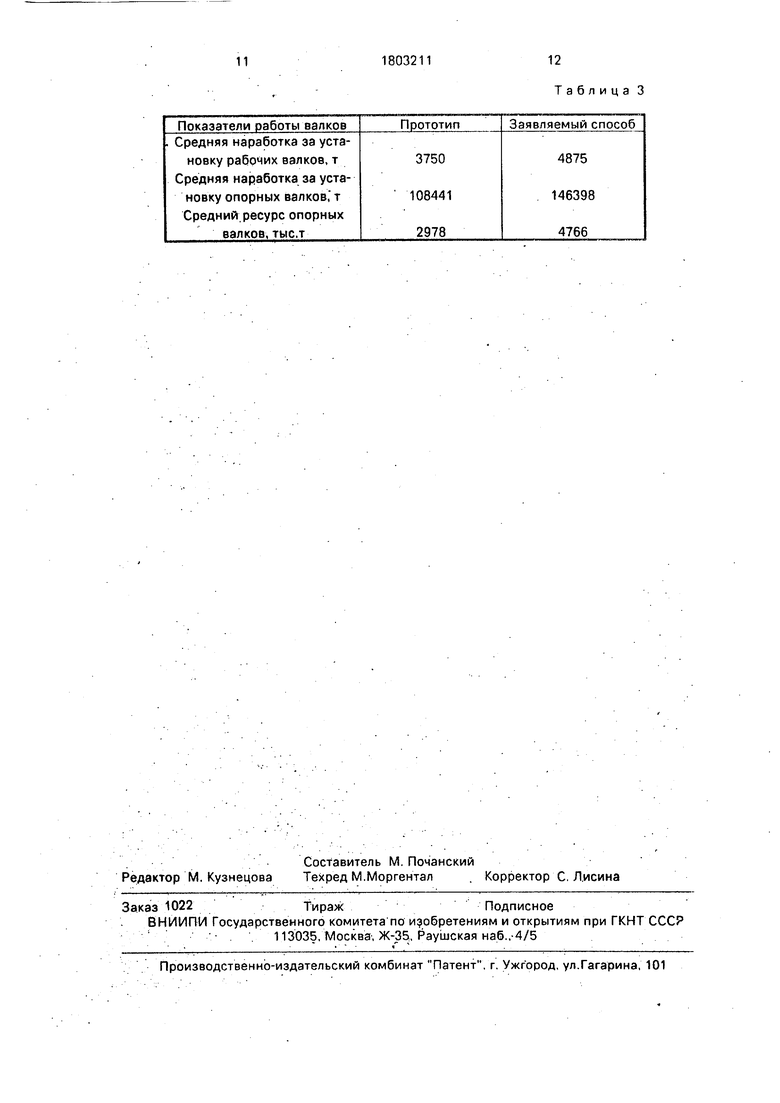

Показатели работы валков по известному способу, и по заявляемому представлены в табл. 3.

Согласно представленным в табл. 3 данным, предлагаемый способ за счет регламентации величины шероховатости и развития повреждаемое™ рабочей поверх- ности валков позволяет увеличить наработку за установку рабочих валков с 3750 до 4875 т, т.е. в 1,3 раза, повысить наработку за установку опорных валков с 108441 до 146398 т., т.е. в 1,35 раза и повысить ресурс опорных валков с 2978 до 4766 тыс.т, т.е, в 1,6 раза.

В результате проведенных в промышленных условиях опробований, заявляемое изобретение в сравнении с прототипом по- зволяет повысить ресурс валкоа за счет регламентации величины шероховатости

рабочих и опорных валков и контроля развития повреждаемости рабочей поверхности опорных валков.

Заявляемый способ подготовки и эксплуатации представляет несомненный интерес для народного хозяйства, так к ак улучшает условия эксплуатации валков, интенсифицирует процесс прокатки, снижает расход валков и тем самым обеспечивает повышение производительности труда и снижает себестоимость проката.

Заявляемое техническое решение способствует улучшению естественной среды, окружающей человека, так как снижает расход валков и, как следствие, необходимость металлургического передела их изготовления.

Формула изобретения Способ подготовки и эксплуатации валков клети кварто, включающий подбор рабо- чих и опорных валков в комплект, формирование микрорельефа их рабочих поверхностей, завалку в клеть, совместную кампанию, контроль шероховатости рабочих поверхностей, периодическую перевалку и восстановление работоспособности валков, отличающийся тем, что, с целью повышения эксплуатационной надежности комплекта валков клети, перед совместной завалкой в клеть рабочих и опорных валков микрорельеф их рабочих поверхностей формируют с одинаковой шероховатостью, равной по модулю величине 1,1-1,9 от

Н S D ,. о п° гДе HSDon и HS.Dp - твердость рабочей поверхности опорных и рабочих валков соответственно, в процессе каждого восстановления рабочих валков микрорельеф их рабочей поверхности формируют с шероховатостью, равной шероховатости опорных валков, достигнутой ими перед предыдущей кампанией рабочих валков, а перевалку опорных валков осуществляют при снижение их шероховатости до величины 0,004 HSDon.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекты рабочих валков чистовой группы листового стана кварто и способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании | 1989 |

|

SU1678473A1 |

| Способ эксплуатации прокатных валков широкополосного стана | 1991 |

|

SU1810144A1 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| Способ подготовки и эксплуатации рабочих валков клети кварто | 1991 |

|

SU1780891A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2005 |

|

RU2288794C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| Способ эксплуатации стальных прокатных валков обжимного стана | 1987 |

|

SU1519805A1 |

| Способ механической обработкибОчЕК ОпОРНыХ ВАлКОВ | 1978 |

|

SU801916A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ СТАНОВ КВАРТО ХОЛОДНОЙ ПРОКАТКИ | 2008 |

|

RU2376088C2 |

| СПОСОБ ПОДГОТОВКИ К ТРАВЛЕНИЮ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2183516C1 |

Использование: повышение эксплуатационной надежности комплекта валков в клетях широкополосных и толстолистовых станов прокатного производства. Сущность: перед совместной завалкой в клеть рабочих и опорных валков микрорельеф их рабочих поверхностей формируют с шероховатостью, равной величине (1,1,...1,9) HSDon/HSOp, где HSDon и HSDP - твердость рабочей поверхности опорных и рабочих валков соответственно. В процессе каждого восстановления рабочих валков микрорельеф их рабочей поверхности формируют с шероховатостью, равной шероховатости опорных валков, достигнутой ими перед предыдущей кампанией рабочих валков. Перевалку опорных валков осуществляют при снижении их шероховатости до величины, равной 0,004. HSDon. 3 табл. (Л G

Результаты эксплуатационных испытаний при определении шероховатости валков перед

совместной завалкой

Данные по работе валков при промышленном опробовании

11

1803211

12 Таблица 3

| Фиркович А | |||

| Ю | |||

| и др | |||

| Поверхностный наклеп опорных валков | |||

| - М.: Металлург, 1982, №1, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Авторское свидетельство СССР № 1729041,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-23—Публикация

1990-11-11—Подача