Изобретение относится к литейному производству, в частности к машинам и оборудованию для литья под давлением армированныхотливок.

Известна пресс-форма для литья под давлением полусферических армированных отливок, содержащая подвижную и неподвижную полуформы, формообразующую вставку, шибер с жестко закрепленным стержнем, подвижное кольцо, охватывающее стержень и связанное с шибером, плавающий толкатель, запираюпщй замок. Шибер имеет пазы и связан с гидроцилиндром П 1.

Однако при движении шибера вниз стержень, выдавливая арматуру, распределяет ее по полусфере, что приводит к быстрому износу оформляющего инструмента, а нередко, к его поломке. Б качестве арматуры могут быть использованы только сферические элементы точных размеров, что приводит к удорожанию отливки. Съем отливки производится юлкателем и

ПОДВИЖНЫМ кольцом, что усложняет конструкцию прессгформы.

Цель изобретения - повышение срока службы пресс-формы и упрощение процесса съема отливки.

Указанная целЪ достигается тем, что формообразующая вставка вьтолнена с загрузочным отверстием и распЬложена в верхней части подвижной полуформы, причем неподвижная полу форма снабжена запорным клином, перекрывающим загрузочное отверстие, шибер, кольцо и стержень установлены с возможностью осевого перемещения друг относительно друга, в кольце выполнены вертикальные пазы, а стержень снабжен диаметрально расположенными вггифтами, входящими в вертикальные пазы щибера и кольца,-при этом между буртом кольца и шибером выполнен зазор.

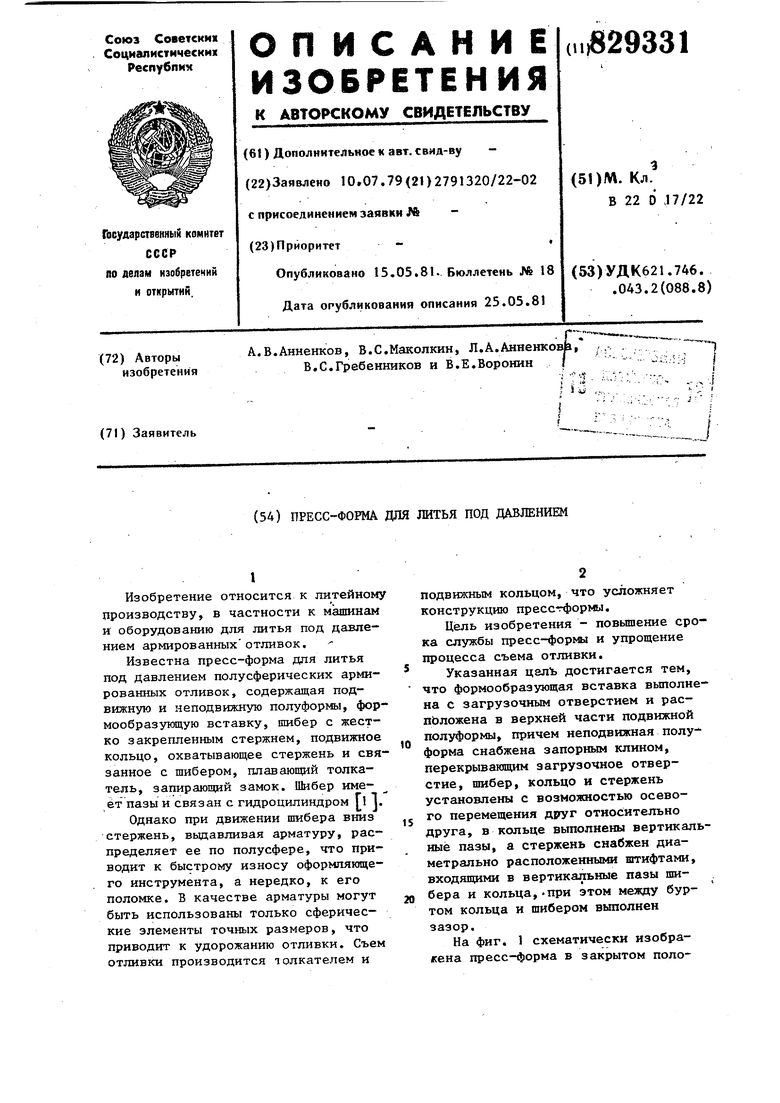

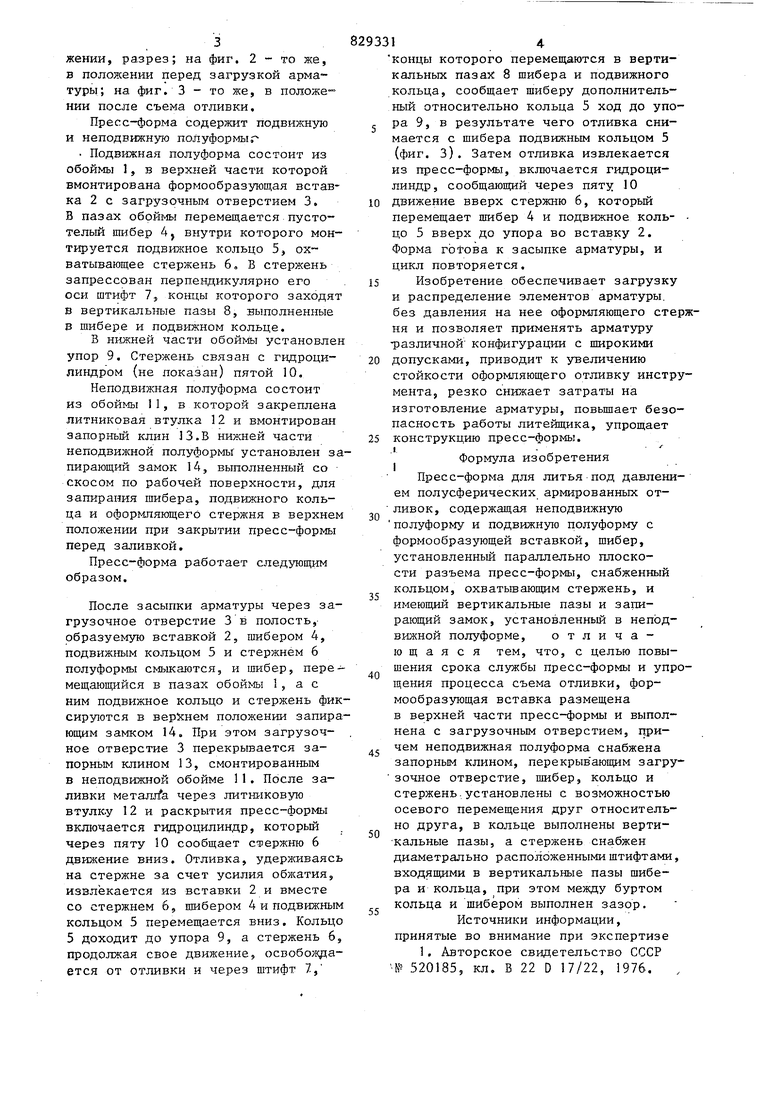

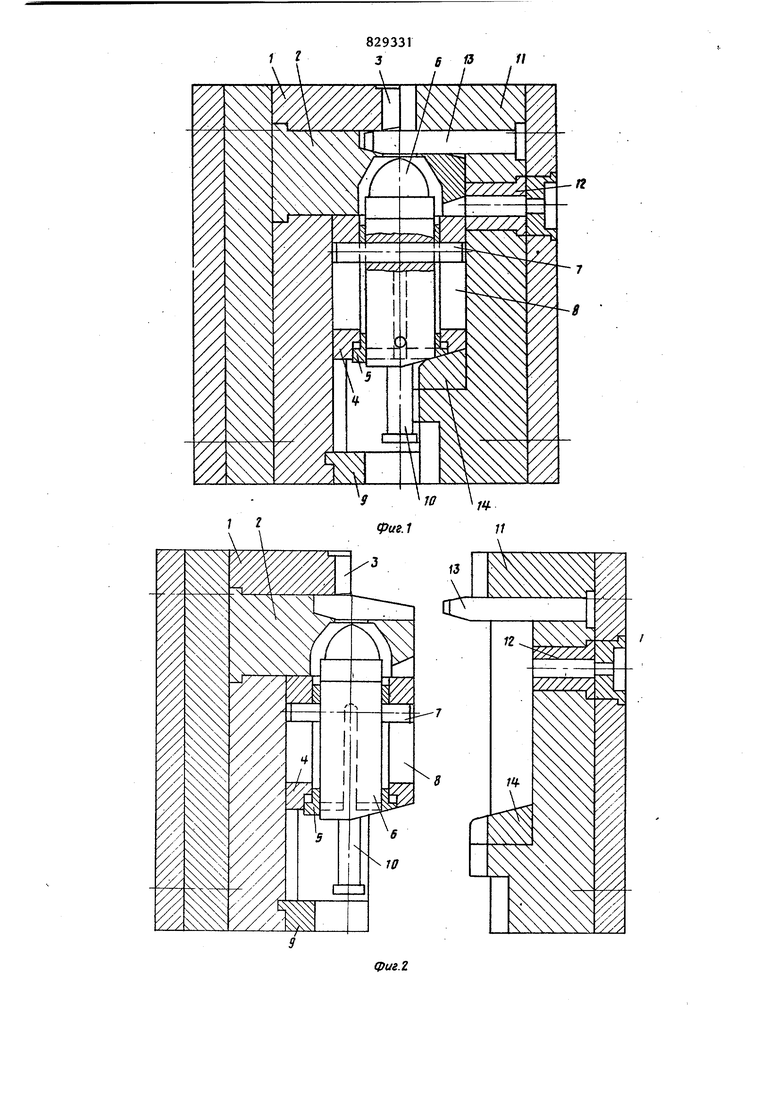

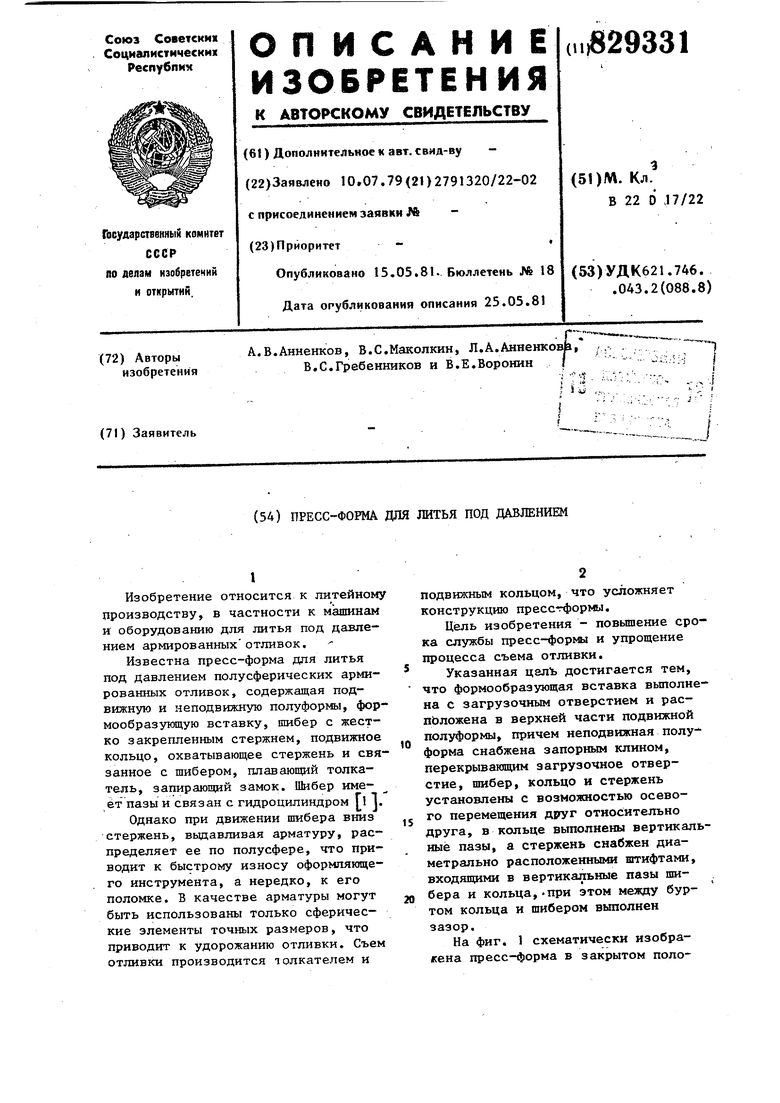

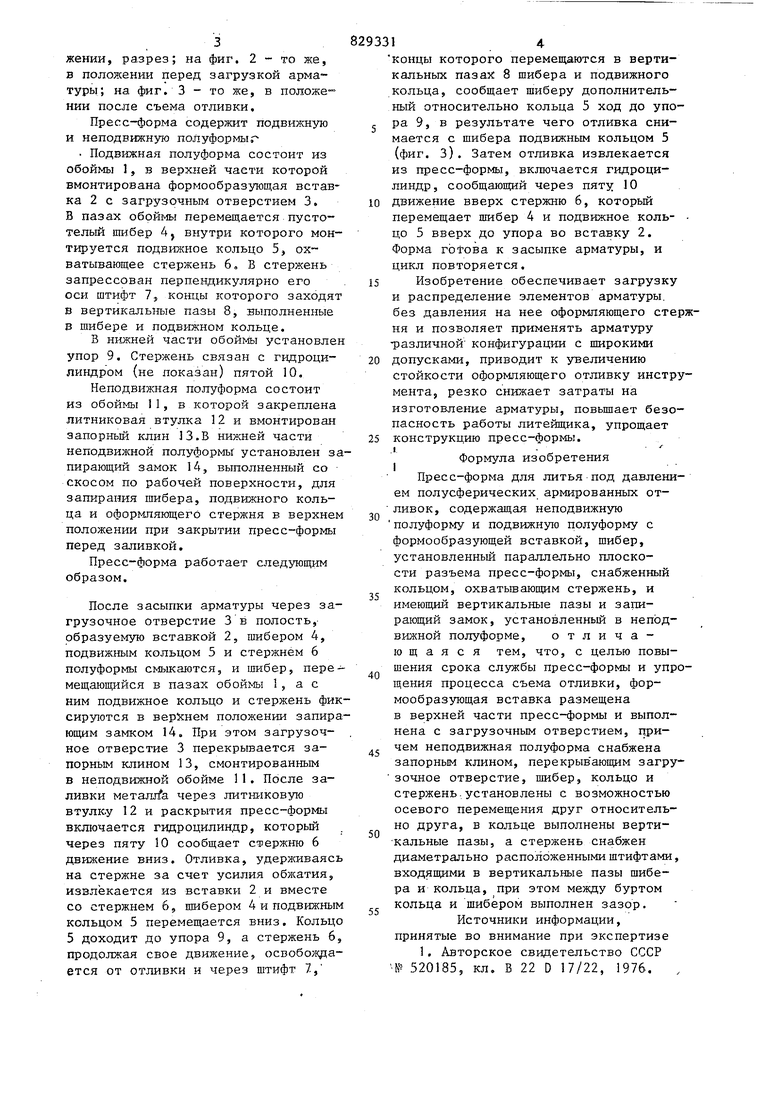

На фиг. 1 схематически изображена пресс-форма в закрытом положении, разрез; на фиг. 2 - то же, в положении перед загрузкой арматуры; на фиг. 3 - то же, в положении после съема отливки.

Пресс-форма содержит подвижную и неподвижную полуформыг

Подвижная полуформа состоит из обоймы 1, в верхней части которой вмонтирована формообразующая вставка 2 с загрузочным отверстием 3. В пазах обоймы перемещается пустотелый шибер 4j внутри которого монтируется подвижное кольцо 5, ох ватывающее стержень 6, В стержень запрессован перпендикулярно его оси штифт 7, концы которого заходят в вертикалbJibie пазы 8, выполненные в шибере и подвижном кольце.

В нижней части обоймы установлен упор 9. Стержень связан с гидроцилиндром (не доказан) пятой 10.

Неподвижная полуформа состоит из обоймы 11, в которой закреплена литниковая втулка 12 и вмонтирован запорный клин 13.В нижней части неподвижной полуформы установлен запирающий замок 14, выполненный со скосом по рабочей поверхности, для запирания шибера, подвижного кольца и оформляющего стержня в верхнем положении при закрытии пресс-формы перед запивкой.

Пресс-форма работает следующим образом.

После засыпки арматуры через загрузочное отверстие 3 в полость,образуемую вставкой 2, шибером 4, подвижным кольцом 5 и стержнем 6 полуформы смыкаются, и шибер, перемещающийся в пазах обоймы 1, а с ним подвижное кольцо и стержень фиксируются в вер5снем положении запирающим замком 14. При этом загрузочное отверстие 3 перекрывается запорным клином 13, смонтированным в неподвижной обойме 11. После заливки металх а через литниковую втулку 12 и раскрытия пресс-формы включается гидроцилиндр, который через пяту 10 сообщает стержню 6 движение вниз. Отливка, удерживаясь на стержне за счет усилия облсатия, извлекается из вставки 2 и вместе со стержнем 6, шибером 4 и подвижным кольцом 5 перемещается вниз. Кольцо 5 доходит до упора 9, а стержень 6, продолжая свое движение, освоболф(ается от отливки и через штифт 7,

293314

концы которого перемещаются в вертикальных пазах 8 шибера и подвижного кольца, сообщает шиберу дополнительный относительно кольца 5 ход до упоg pa 9, в результате чего отливка снимается с шибера подвижным кольцом 5 (фиг. З). Затем отливка извлекается из пресс-формы, включается гидроци- линдр, сообщающий через пяту 10

10 движение вверх стержню 6, которьш

перемещает шибер 4 и подвижное коль- цо 5 вверх до упора во вставку 2. Форма rbtoBa к засыпке арматуры, и цикл повторяется.

15 Изобретение обеспечивает загрузку и распределение элементов арматуры, без давления на нее оформляющего стержня и позволяет применять арматуру различной конфигурации с широкими

20 допусками, приводит к увеличению

стойкости оформляющего отливку инструмента, резко снижает затраты на изготовление арматуры, повьшает безопасность работы литейщика, упрощает

25 конструкцию пресс-формь.

IФормула изобретения

Пресс-форма для литья под давлением полусферических армированных отливок, содержащая неподвижную

30 ,; полуформу и подвижную полуформу с формообразующей вставкой, шибер, установленный параллельно плоскости разъема пресс-формы, снабженный кольцом, охватывающим стержень, и имеющий вертикальные пазы и запирающий замок, установленный в неподвижной полуформе, отличающаяся тем, что, с целью повышения срока службы пресс-формы и упрощения процесса съема отливки, формообразующая вставка размещена в верхней части пресс-формы и выполнена с загрузочным отверстием, причем неподвижная полуформа снабжена запорным клином, пере крывающим загрузочное отверстие, пшбер, кольцо и стержень,установлены с возможностью осевого перемещения друг относительно друга, в кольце выполнены вертикальные пазы, а стержень снабжен диаметрально расположенными штифтами, входящими в вертикальные пазы шибера и кольца, при этом между буртом кольца и шибером выполнен зазор.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР tP 520185, кл. В 22 D 17/22, 1976. tZID фаг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением полусферических армированных отливок | 1984 |

|

SU1253725A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ ИЗ МЕТАЛЛОВ И ПЛАСТИЧЕСКИХ МАСС | 1992 |

|

RU2022701C1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1618498A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1988 |

|

SU1668023A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2110360C1 |

| Универсальный блок для быстросменных пакетов пресс-форм литья под давлением | 1991 |

|

SU1792361A3 |

Авторы

Даты

1981-05-15—Публикация

1979-07-10—Подача