Ц

м

СП

Х)

эо

35

пружиненный толкатель. Первый нидрод догюлнитсльиогс ЭГР 14 соединен с тт ковыми полостями гасителя 15 и Щ 10, поршневая полость 13 которого сообщена с вторым подводом ЭГР 14. Отвод ЭГР 14 сообщен с реле 29 давления и 3амедлительным клапаном 23, с которым сообщен один из подводов ЭГТ 25. Другой подвод ЭГР 25 сообщен через другой замедлительный клапан 24 со штоковой полостью 12 ГЦ 10. При подходе к упору деталь через толкател нажимает на первый KB, который дает команду на изменение частоты вращения приводов роликов. После снижения скорости перемещения, продолжая двиrai ься , дета 1ь топкателсм черс т второй KB дает команду на вь каю- чение лриводглв роликов и останов кон- Бейера 1. При подходе к упору тяжелой детали масло из полости 1 3 направляется в гаситель 15 и полость 12 ПД 10. Избыток масла направляется через клапан 24 и ЭГР 25 ь сливную

магистраль 27. Деталь вместе с упором отходит назад. После остановки детали, определяемой срабатыванием второго KB и реле 29, выключается электромагнит 34 ЭГР 14. При включении электромагг нита 34 деталь переводится в переднее положение, в котором зажимается и обрабатывается. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный зажимной патрон | 1990 |

|

SU1710212A1 |

| Гидропривод стреловой самоходной машины | 1987 |

|

SU1583554A1 |

| Гидропривод шагового перемещения | 1977 |

|

SU691614A1 |

| Гидравлический привод | 1980 |

|

SU881459A1 |

| Система управления гидроприводом двустворчатых ворот и затворов наполнения низконапорного шлюза | 1990 |

|

SU1767076A1 |

| Гидравлический привод дорожно-строительнойМАшиНы | 1976 |

|

SU817330A1 |

| Устройство для автоматического управления гидронавесной системой сельскохозяйственного трактора при ресурсных испытаниях | 1976 |

|

SU700075A1 |

| Пневмогидравлический привод | 1983 |

|

SU1114821A2 |

| Автоматический регулятор осевого усилия бурового инструмента на забой | 1988 |

|

SU1548418A2 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU842007A1 |

Изобретение относится к машиностроению и предназначено для обеспечения плавного и точного останова детали, приближающейся к упору с различной скоростью. Цель - повышение точности позиционирования деталей различной массы и скорости перемещения. Устройство содержит роликовый конвейер 1 с приводами вращения роликов, имеющими две скорости вращения, и механизм точного позиционирования детали с гидроприводом в виде гидроцилиндра (ГЦ) 10 упора, управляющего электрогидрораспределителя (ЭГР) 25, дополнительного ЭГР 11, реле 29 давления и пружинного гасителя 15. С концевыми выключателями (КВ) приводов вращения роликов взаимодействует подпружиненный толкатель. Первый подвод дополнительного ЭГР 14 соединен с штоковыми полостями гасителя 15 и ГЦ 10, поршневая полость 13 которого сообщена с вторым подводом ЭГР 14. Отвод ЭГР 14 сообщен с реле 29 давления и замедлительным клапаном 23, с которым сообщен один из подводов ЭГР 25. Другой подвод ЭГР 25 сообщен через другой замедлительный клапан 24 со штоковой полостью 12 ГЦ 10. При подходе к упору деталь через толкатель нажимает на первый КВ, который дает команду на изменение частоты вращения приводов роликов. После снижения скорости перемещения, продолжая двигаться, деталь толкателем через второй КВ дает команду на выключение приводов роликов и останов конвейера 1. При подходе к упору тяжелой детали масло из полости 13 направляется в гаситель 15 и полость 12 ГЦ 10. Избыток масла направляется через клапан 24 и ЭГР 25 в сливную магистраль 27. Деталь вместе с упором отходит назад. После остановки детали, определяемой срабатыванием второго КВ и реле 29, выключается электромагнит 34 ЭГР 14. При включении электромагнита 34 деталь переводится в переднее положение, в котором зажимается и обрабатывается. 4 ил.

Изобретение относится к области машиностроения (например, станкостроения) и предназначено для обеспечения плавного и точного (без ударов и отскоков) останова детали, приближающейся к упору с различной скоростью, 1г1ричем масса перемещаемой детали может изменяться в широком диапазоне и габаритные размеры детали (ширина и длина) также меняются в широком диапазоне .

Целью изобретения является повышение точности позиционирования деталей различной массы и скорости перемещения.

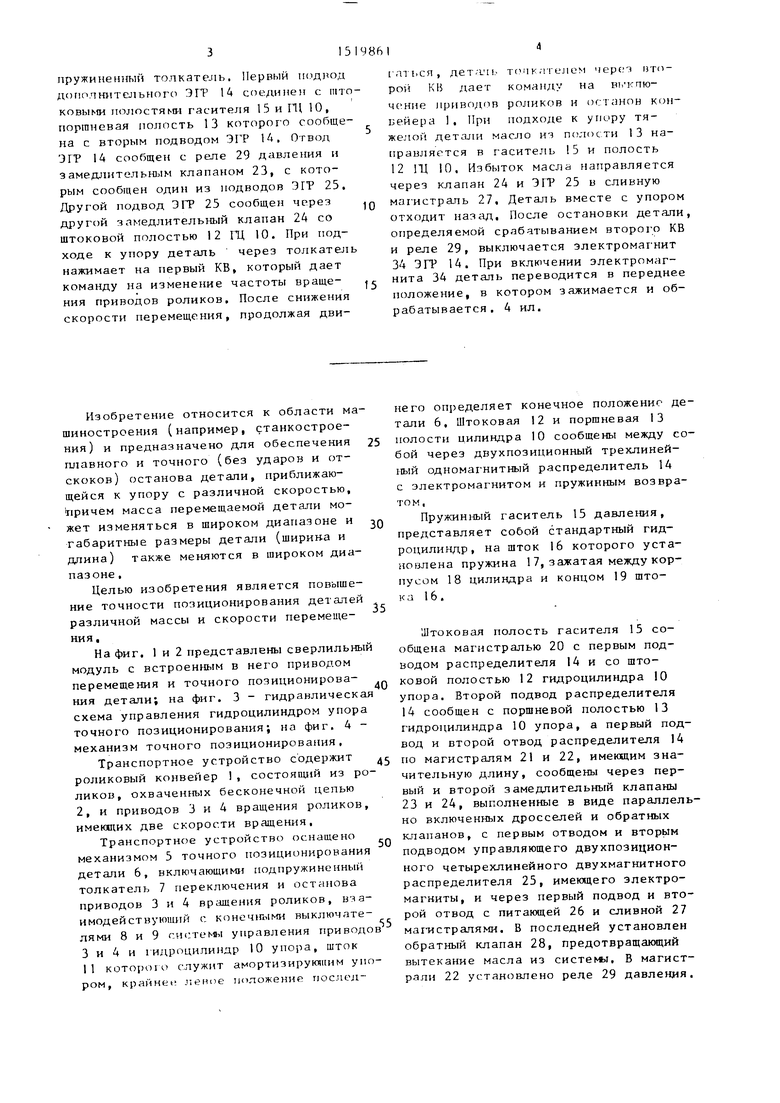

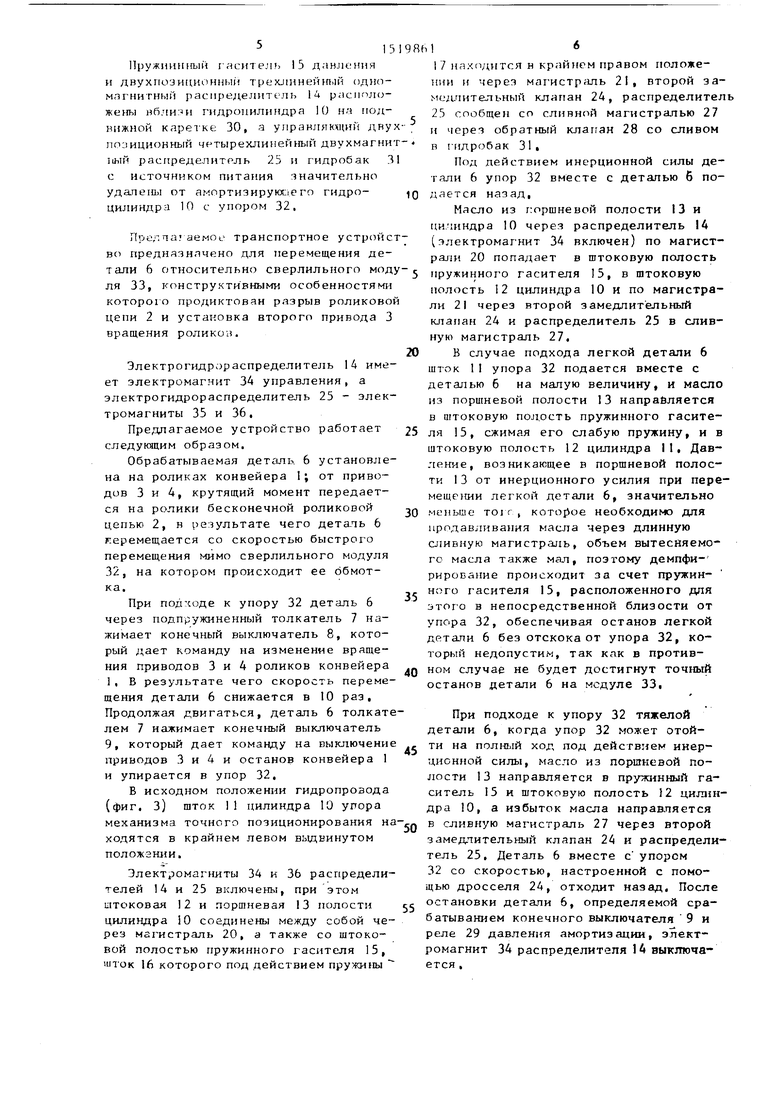

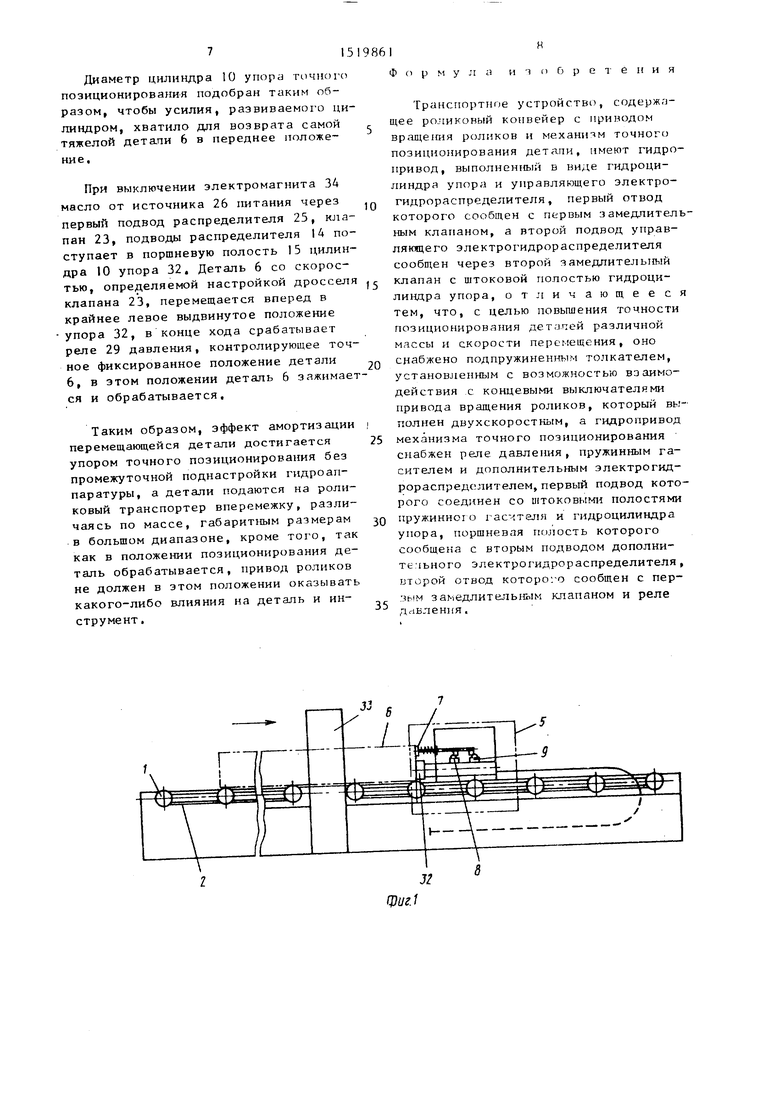

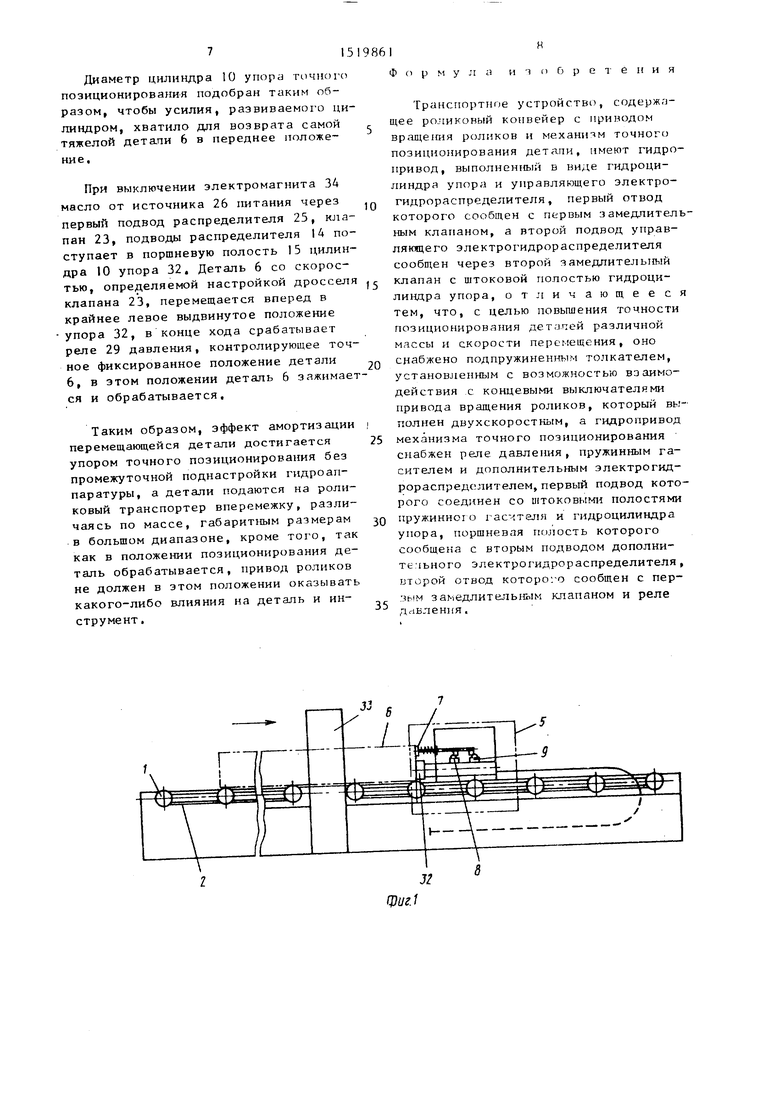

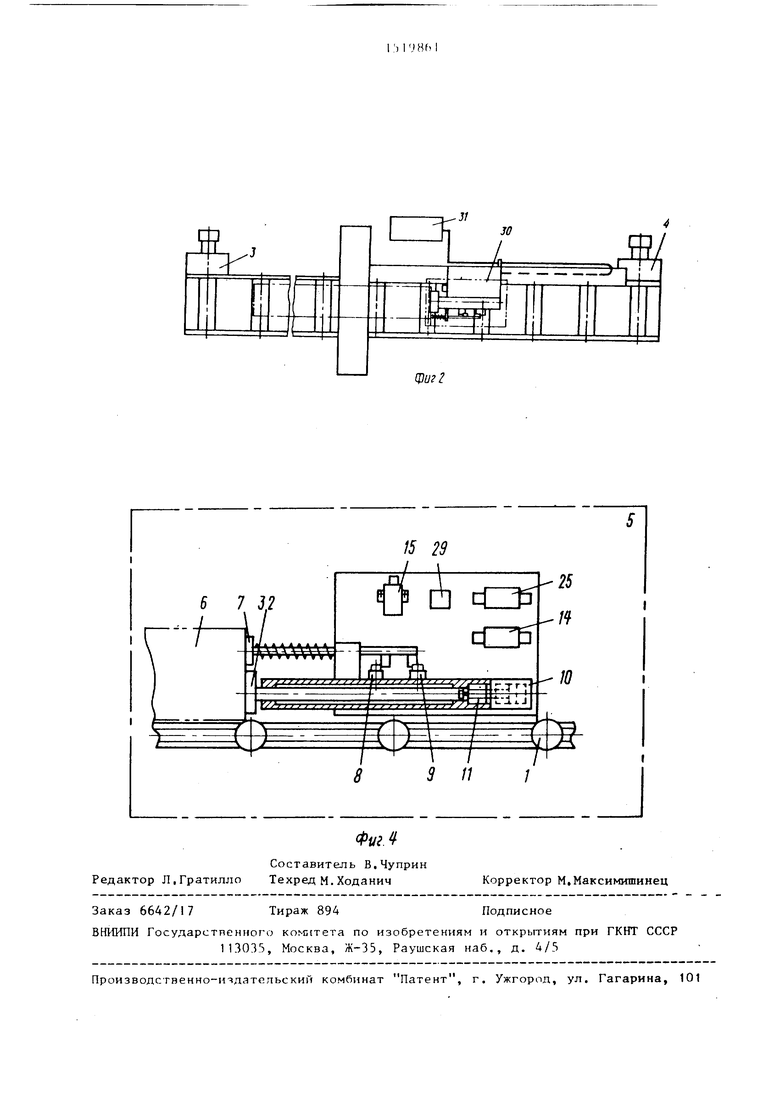

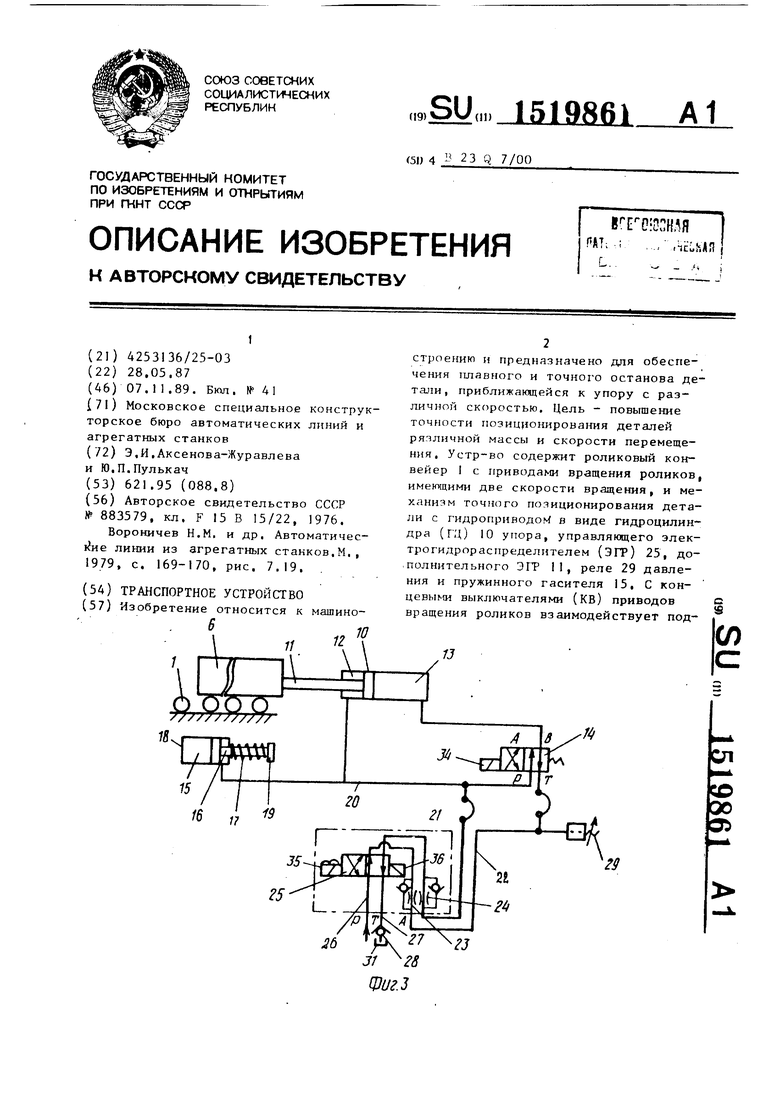

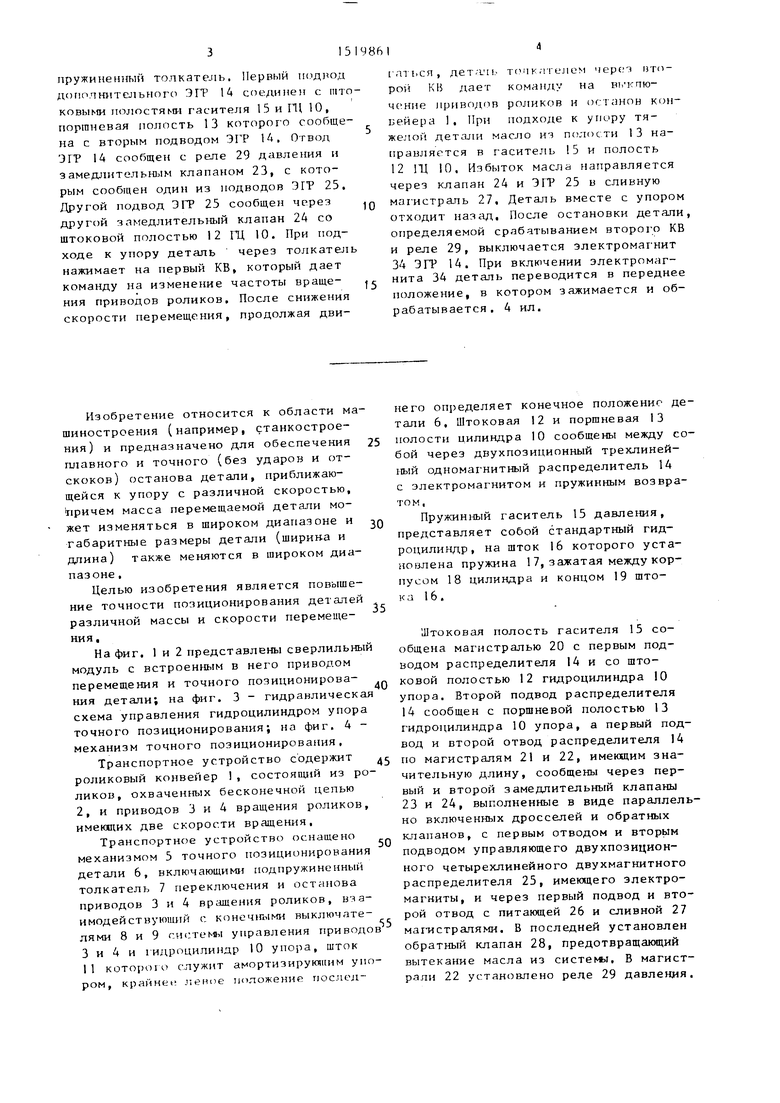

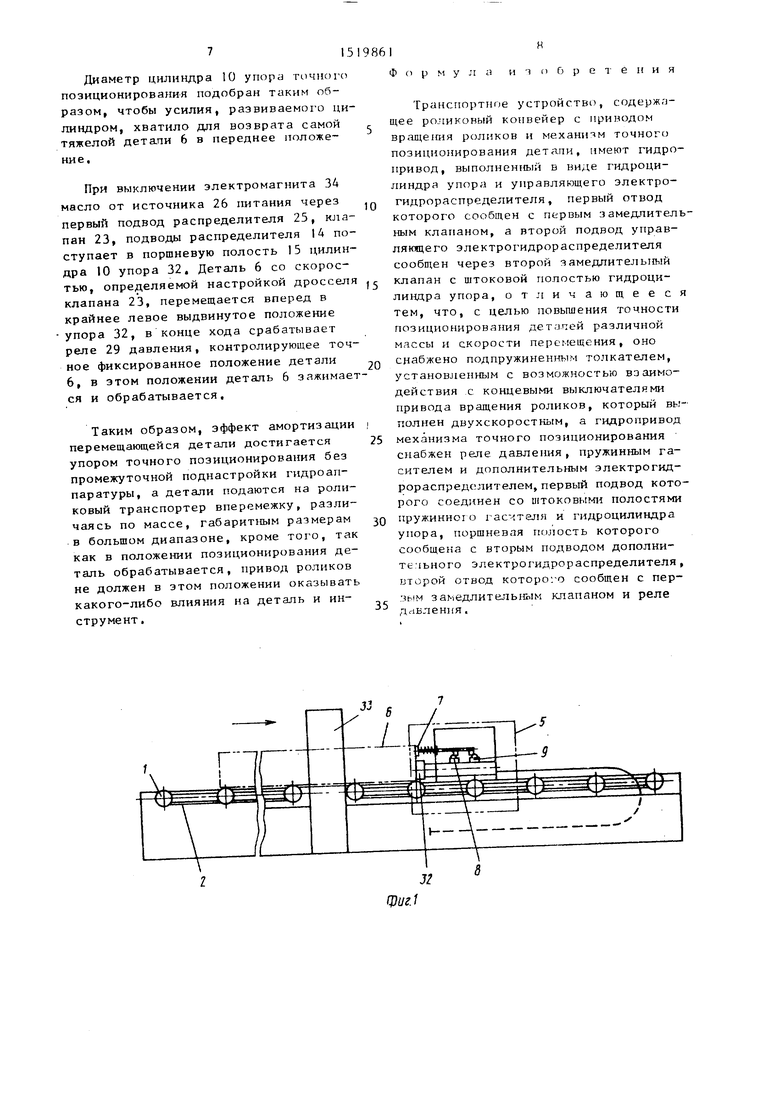

На фиг. 1 и 2 представлены сверлильны модуль с встроенЩ)1М в него приводом перемещения и точного позидионирова ния детали; на фиг. 3 - гидравлическа схема управления гидроцилиндром упора точного позиционирования; на фиг. 4 - механизм точного позиционирова1П1Я .

Транспортное устройство содержит роликовый конвейер 1, состоящий из роликов, охваченных бесконечной цепью 2, и приводов 3 и 4 вращения роликов, имеющих две скорости вращения.

Транспортное устройство оснащено механизмом 5 точного позиционирования детали 6, включающими подпружиненный толкатель 7 переключения и останова приводов 3 и 4 вращения роликов, взаимодействующий с конеч1гыми выключателями 8 и 9 системы управления приводо 3 и 4 и гидроцилиндр 10 упора, шток 1 1 которогч служит амортизирующим упором, крайнее леное положение послед

5

0

5 о

0

него определяет конечное положение детали 6. Штоковая 12 и поршневая 13 полости цилиндра 10 сообщены между собой через двухпозиционный трехлинейный одномагнитный распределитель 14 с электромагнитом и пружинным возвратом,

Пружинный гаситель 15 давления, представляет собой стандартный гидроцилиндр, на шток 16 которого установлена пружина 1 7, зажатая между корпусом 18 цилиндра и концом 19 штока 16.

Штоковая полость гасителя 15 сообщена магистралью 20 с первым подводом распределителя 14 и со штоковой полостью 12 гидроцилиндра 10 упора. Второй подвод распределителя 14 сообщен с поршневой полостью 13 гидроцилиндра 10 упора, а первый подвод и второй отвод распределителя 14 по магистралям 21 и 22, имегацим значительную длину, сообщены через первый и второй замедлительный клапаны 23 и 24, выполненные в виде параллельно включенных дросселей и обратных клапанов, с первым отводом и вторым подводом управляющего двухпозицион- ного четырехлинейного двухмагнитного распределителя 25, имеющего электромагниты, и через первый подвод и второй отвод с питающей 26 и сливной 27 магистралями. В последней установлен обратный клапан 28, предотвращающий вытекание масла из систеьы. В магистрали 22 установлено реле 29 давления.

15

Пружиииный г аситель 15 давления и двухпоэиционный TpexjinHefun.iH одно- магнитный распределитель 1ц расположены нб.чияи гидроиилиндра 10 на подвижной каретке 30, а упраклякхций двух позиционный четырехлииейрый двухмагнит 1ЫЙ распределитель 25 и гидробак 3 с источником питания значительно удалены от амортиэируккего гидроцилиндра 10 с упором 32.

Прелпа аемоо транспортное устройст во предназначено для перемещения детали 6 относительно сверлильного моду ля 33, конструктивными особенностями которого продиктован разрыв роликовой цепи 2 и установка второго привода 3 вращения роликон.

Электрогидрораспределитель 1А имеет электромагнит ЗА управления, а Электрогидрораспределитель 25 - электромагниты 35 и 36.

Предлагаемое устройство работает следугацим образом.

Обрабатываемая деталь. 6 установлена на роликах конвейера I; от приводов 3 и 4, крутящий момент передается на ролики бесконечной роликовой цепью 2, в результате чего деталь 6 перемещается со скоростью быстрого перемещения мимо сверлильного модуля 32, на котором происходит ее обмотка.

При подходе к упору 32 деталь 6 через подпружиненный толкатель 7 нажимает конечный выключатель 8, который дает команду на изменение вращения приводов 3 и 4 роликов конвейера 1, В результате чего скорость перемещения детали 6 снижается в 10 раз. Продолжая двигаться, деталь 6 толкателем 7 нажимает конечный выключатель 9, который дает команду на выключение приводов 3 и 4 и останов конвейера 1 и упирается в упор 32,

В исходном положении гидропрозода (фиг. З) щток 11 цилиндра 10 упора механизма точного позиционирования находятся в крайнем левом выдвинутом положении.

Электромагниты 34 и 36 распределителей 14 и 25 включены, при этом штоковая 12 и поршневая 13 полости цилиндра 10 соединены между собой через магистраль 20, а также со штоко- вой полостью пружинного гасителя 15, шток 16 которого под действием пружины

ЯЫ

17 HaxtvuiTcn в крайнем правом положении и через магистраль 21, второй за- мед-гштельный клапан 24, распределитель 25 сообщен со сливной магистралью 27 и через обратный клагган 28 со сливом в гидробак 31,

Под действием инерционной силы детали 6 упор 32 вместе с деталью б по- дается назад.

Масло из г:орщневой полости 13 и цилиндра 10 через распределитель 14 (электромагнит 34 включен) по магистрали 20 попадает в штоковую полость 5 пружинного гасителя 15, в штоковую

полость 12 цилиндра 10 и по магистрали 21 через второй замедлительный клапан 24 и распределитель 25 в сливную магистраль 27,

0В случае подхода легкой детали 6

щток 1 I упора 32 подается вместе с деталью 6 на малую величину, и масло из поршневой полости 13 напрайляется в штоковую полость пружинного гасите- 5 ля 15, сжимая его слабую пружину, и в штоковую полость 12 цилиндра II, Давление, возникающее в поршневой полости 13 от инерционного усилия при пере- меще)ши легкой детали 6, значительно 0 меньше ТО1 г , KOToj oe необходимо для продав швания масла через длинную сливную магистраль, объем вытесняемо- го масла также мал, поэтому демпфи- рирование происходит за счет пружин- . ного гасителя 15, расположенного дпя этого в непосредственной близости от упора 32, обеспечивая останов легкой детали 6 без отскока от упора 32, который недопустим, так как в против- 0 ном случае не будет достигиут точный останов детали 6 на модуле 33,

При подходе к упору 32 тяжелой детали 6, когда упор 32 может отойс ти на ход под действием инерционной силы, масло из поршневой полости 13 направляется в пруж1{нный гаситель 15 и штоковую полость 12 цилиндра 10, а избыток масла напраапяется

0 в сливную магистраль 27 через второй замедлительный клапан 24 и распределитель 25, Деталь 6 вместе с упором 32 со скоростью, настроенной с помощью дросселя 24, отходит назад. После

С остановки детали 6, определяемой срабатыванием конечного выключателя 9 и реле 29 давления амортизации, электромагнит 34 распределителя 14 выключается.

Диаметр цилиндра 10 упора точиог позиционирования подобран таким образом, чтобы усилия, развиваемого цилиндром, хватило для возврата самой тяжелой детапи 6 в переднее положение.

При выключении электромагнита 34 масло от источника 26 питания через первый подвод распределителя 25, клапан 23, подводы распределителя 14 поступает в поршневую полость 15 цилиндра 10 упора 32. Деталь 6 со скоростью, определяемой настройкой дросселя клапана 23, перемещается вперед в крайнее левое выдвинутое положение упора 32, в конце хода срабатывает реле 29 давления, контролирующее точное фиксированное положение детали 6, в этом положении деталь 6 зажимается и обрабатывается.

Таким образом, эффект амортизации перемещающейся детали достигается упором точного позиционирования без промежуточной поднастройки гидроаппаратуры, а детали подаются на роликовый транспортер вперемежку, различаясь по массе, габаритным размерам в большом диапазоне, кроме того, так как в положении позиционирования деталь обрабатывается, привод роликов не должен в этом положении оказывать какого-либо влияния на деталь и инструмент.

61н

Форм у л а н т о о р е т е и и я

Транспортное устройство, содерж, щее роликовый конвейер с приводом врап1,е1шя роликов и механизм точного позиционирования детали, имеют гидропривод, выполненный в виде гидроци- линдра упора и управляющего электрогидрораспределителя, первый отвод

которого сообщен с первым замедлитель- ным клапаном, а второй подвод управляющего электрогидрораспределителя сообщен через второй замедлительиый клапан с штоковой полостью гидроцилиндра упора, отличающееся тем, что, с целью повышения точности позиционирования деталей различной массы и скорости перемещения, оно снабжено подпружинен1 гым толкателем, установленным с возможностью взаимодействия с концевыми выключателями привода вращения роликов, который выполнен двухскоростным, а гидропривод механизма точного позиционирования снабжен реле давлетя , пружинным гасителем и дополнительным электрогид- рораспределителем,первый подвод которого соединен со штоковыми полостями

пружинного гасителя и гидроцилиндра упора, поршневая полость которого сообщена с вторым подводом дополнительного электрогидрораспределителя, второй отвод которого сообщен с перзь1м занедлительным клапаном и реле давления.

фигг

| Привод исполнительного звена | 1979 |

|

SU883579A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Вороничев Н.М, и др | |||

| Автоматичес- линии из агрегатных станков.М., 1979, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| . | |||

Авторы

Даты

1989-11-07—Публикация

1987-05-28—Подача